射出成形金型の排気システムの最適化は、高品質の生産を保証する上で大きな変革をもたらします。しかし、それは具体的に何を意味するのでしょうか?

射出成形金型の排気システムを最適化するには、効率的な排気溝の設計、換気のための金型部品の隙間の利用、通気性のあるスチールなどの通気性のある材料の適用、欠陥を減らして効率を高める射出成形プロセスのパラメーターの調整に重点を置きます。

これらの基本的な手順は重要ですが、最適化プロセスをマスターするには、運用を変革できる高度なテクニックとメンテナンスの実践を深く掘り下げる必要があります。

排気溝のサイズは金型の性能に影響を与えます。真実

適切なサイジングにより効率的な空気の流れが確保され、欠陥が減り、品質が向上します。

射出成形金型のベントにおける一般的な課題は何ですか?

射出成形金型の通気は、成形プロセス中に空気とガスを排除するために不可欠です。しかし、効果的な換気を確保するために直面する共通のハードルは何でしょうか?

射出成形金型の通気における一般的な課題には、不適切な排気溝設計、不適切な材料選択、不整合なプロセス パラメーターなどが含まれます。これらを克服するには、最適な金型のパフォーマンスと品質を確保するための綿密な計画、定期的なメンテナンス、正確な実行が必要です。

射出成形におけるベントの問題を理解する

射出成形における最も重大な問題の 1 つは、不適切な通気への対処です。不適切に設計された排気溝1 が主な懸念事項です。これらの溝は、閉じ込められた空気を逃がすために重要ですが、サイズや配置が間違っていると、エアトラップが発生し、最終製品に焼け跡などの欠陥が生じる可能性があります。

溝の設計に加えて、通気性のあるスチール2重要な役割を果たします。この材料はより優れた通気性を可能にしますが、その用途では合併症を避けるために気孔率と細孔サイズを慎重に考慮する必要があります。

プロセスパラメータの影響

射出成形プロセスのパラメーターからも別の課題が生じます。射出速度3が不適切であると、空気の巻き込みが増加する可能性があります。速度の調整は非常に重要ですが、充填不足や表面欠陥などの問題を防ぐために慎重に行う必要があります。

同様に、金型温度と保持圧力を最適化すると、ベントの問題の管理に役立ちます。たとえば、金型温度を高くすると流動性が向上する可能性がありますが、適切に制御されないと変形する危険性もあります。

定期的なメンテナンス: 必須

最後に、排気システムのメンテナンスも重要です。定期的なチェックと清掃により、通気効率を損なう詰まりを防ぎます。圧縮空気4と適切な清掃ツールを使用する必要があります。

これらの課題を包括的に理解することで、金型ベント戦略のより適切な計画と実行が可能になり、最終的には生産の品質と効率の向上につながります。

排気溝が不十分だと金型内にエアトラップが発生します。真実

溝の設計が適切でないと、適切な空気の逃げが妨げられ、欠陥が発生します。

通気性のあるスチールにより、成形時の通気の問題がすべて解消されます。間違い

透過性は向上しますが、依然として慎重な材料選択が必要です。

排気溝の設計は金型の性能にどう影響しますか?

排気溝の設計は、射出成形金型の全体的な性能において極めて重要な要素です。それらの影響を理解することで、生産品質を大幅に向上させることができます。

排気溝の設計は、エアフローの最適化、欠陥の削減、正確な配置とサイジングによる部品の品質の向上により、金型の性能に影響を与えます。

射出成形金型における排気溝設計の重要性

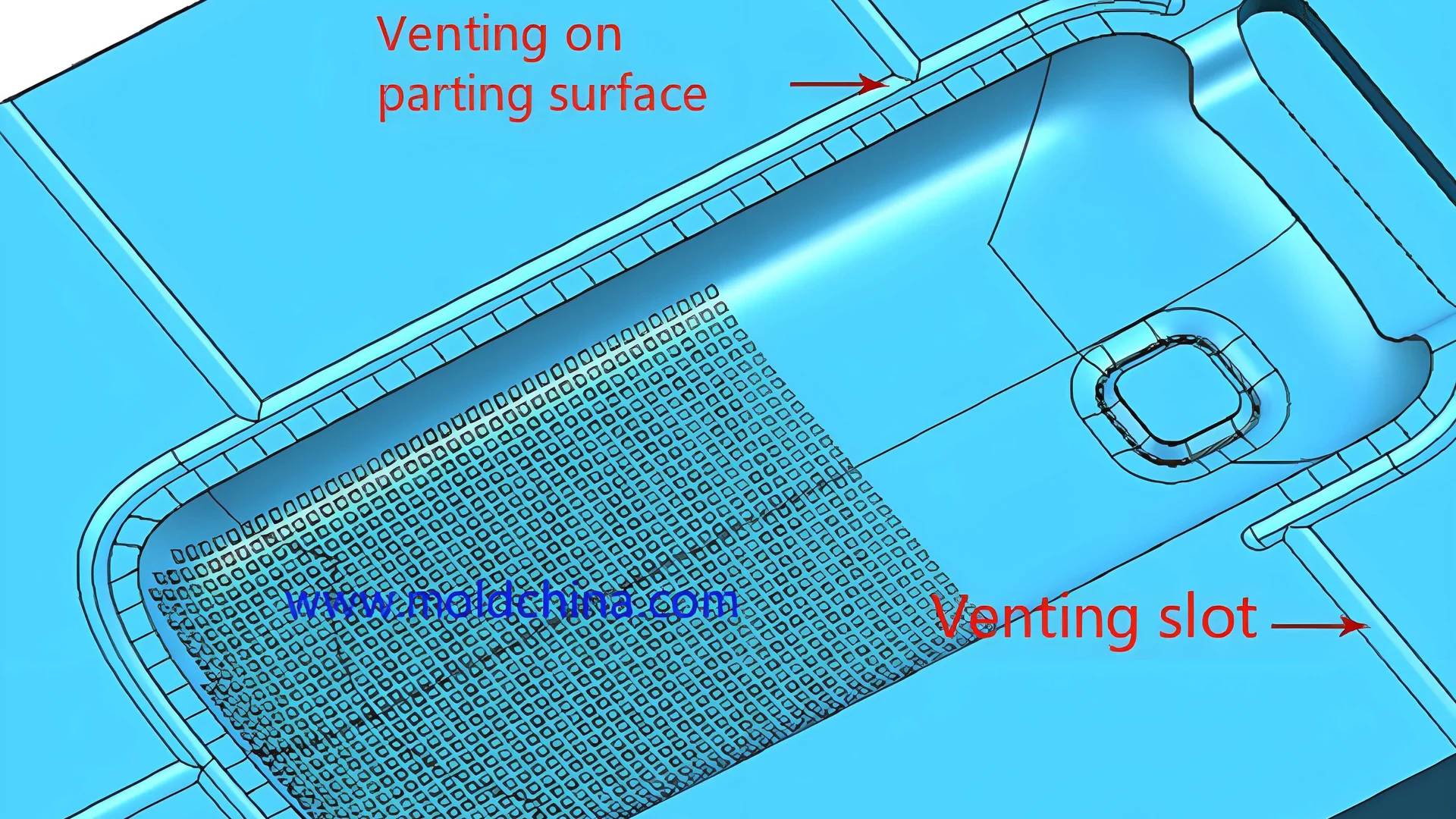

射出成形金型の排気システムは、成形プロセス中に空気を効率的に排出する上で重要な役割を果たします。これは、最終製品のショートショット、焼け、歪みなどの欠陥の原因となるエアトラップを防ぐために非常に重要です。適切に設計された排気溝により最適な空気の流れが確保され、金型の効率と製品の品質に直接影響します。

戦略的な排気溝の配置

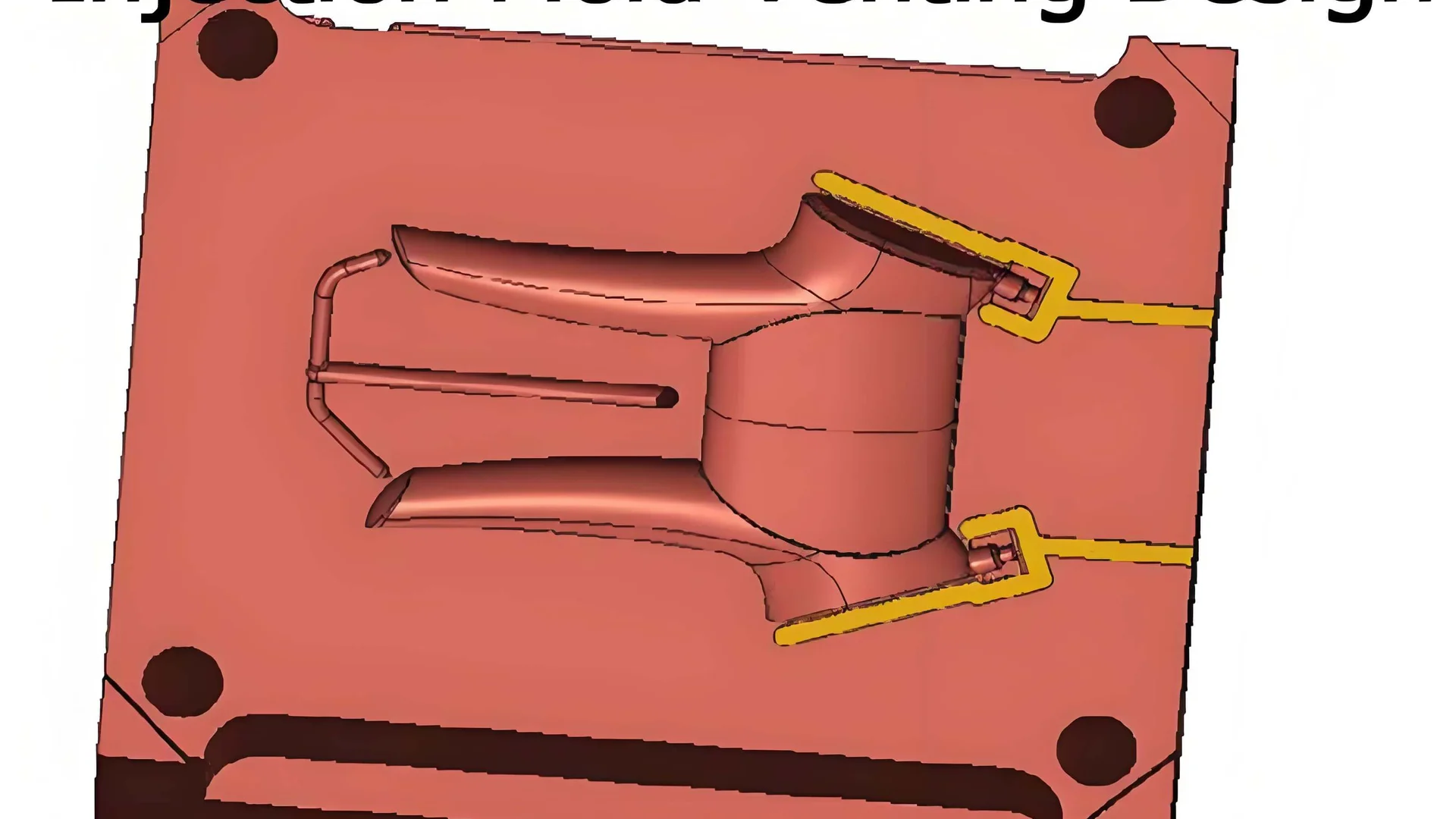

排気溝を設計する際の最も重要な考慮事項の 1 つは、排気溝の配置です。通常、これらの溝はキャビティの端、パーティング ライン上、インサートの周囲、およびランナーの端に配置されます。これらの領域は空気が溜まりやすいため、効果的な排気を行うために重要です。複雑なプラスチック部品の場合、シミュレーション ソフトウェアを使用して潜在的なエア トラップ ゾーンを特定し、ターゲットを絞った溝の配置が可能になります。

排気溝サイズの最適化

排気溝のサイズは、特定の材料と金型の設計に合わせて細心の注意を払って調整する必要があります。一般に、溝の幅は 0.025 mm ~ 0.15 mm の範囲ですが、深さは 0.05 mm ~ 0.15 mm の間で変化します。流動性が高い材料にはより狭い溝が必要になる場合がありますが、流動性が低い材料では幅が広く深い溝が効果的です。これらの寸法を調整することで、金型の完全性を損なうことなく空気を確実に逃がすことができます。

| 溝寸法 | 範囲 |

|---|---|

| 幅 | 0.025~0.15mm |

| 深さ | 0.05~0.15mm |

過度に伸びた溝を避ける

十分な換気は重要ですが、排気溝が長すぎると金型加工が複雑になり、排気が非効率になる可能性があります。理想的には、溝の長さは 50 mm を超えてはなりません。換気が必要な広い領域の場合は、溝の設計をセグメント化することをお勧めします。

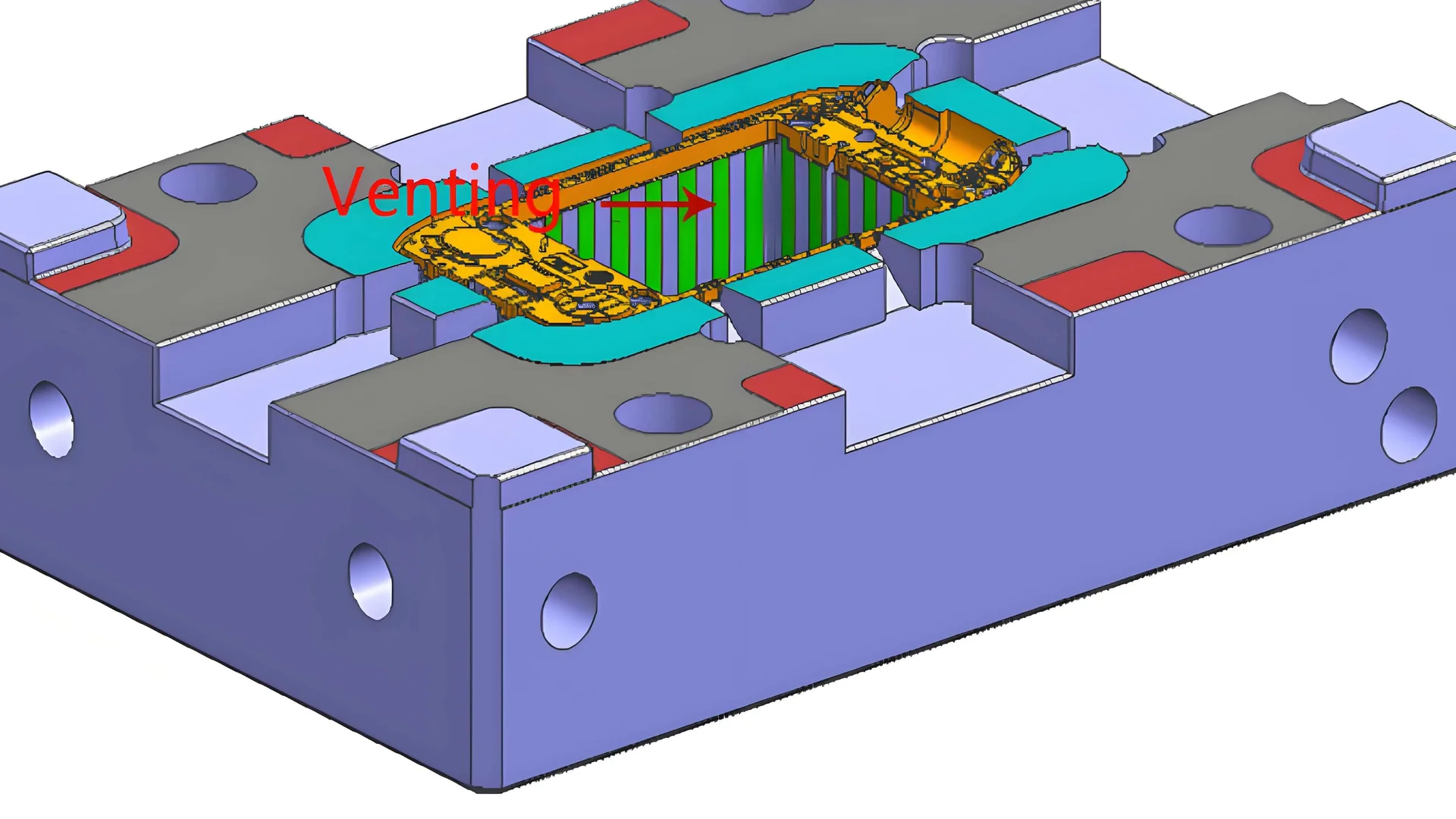

金型部品の排気に隙間を利用する

もう 1 つの革新的なアプローチには、金型コンポーネント間の自然な隙間を排気チャネルとして使用することが含まれます。たとえば、パーティング面間のギャップ (通常は 0.02 mm ~ 0.05 mm) を増やすと、オーバーフローの問題を引き起こすことなく通気が容易になります。同様の戦略が、エジェクタ ピンと穴の間、またはスライダとスライドの間のギャップにも適用されます。

通気性のある素材を活用する

通気性のあるスチールなどの素材を組み込むと、排気効率も大幅に向上します。この多孔質材料により、構造の完全性を維持しながら空気を逃がすことができます。その適用は、金型の深いキャビティや薄肉部分など、空気の閉じ込めが問題となる領域で特に有益です。

戦略的な設計と革新的な材料を組み合わせることで、メーカーは優れた金型性能を達成し、欠陥を減らし、効率的な排気システムを通じて製品の品質を向上させることができます。

排気溝により空気の流れが最適化され、金型の欠陥が減少します。真実

適切な排気溝設計により、効率的な空気の排出が保証され、欠陥が最小限に抑えられます。

効果的な排気のために、溝の長さは 100 mm を超えてはなりません。間違い

加工上の問題を避けるために、最適な溝の長さは 50 mm 未満です。

排気システムにはなぜ定期的なメンテナンスが重要なのでしょうか?

排気システムのメンテナンスを怠ると、コストのかかるダウンタイムや品質の問題が発生する可能性があります。定期的なメンテナンスがなぜ重要なのかを理解してください。

排気システムを定期的にメンテナンスすることで、詰まりを防ぎ、通気性を維持し、射出成形の製品品質を向上させることで、最適なパフォーマンスを確保できます。

詰まりを防ぐことの重要性

排気システムの定期メンテナンスが重要な主な理由の 1 つは、詰まりを防ぐことです。時間が経つと、排気溝や通気性のあるスチールに埃や油などの破片が蓄積し、空気の流れを妨げる可能性があります。この蓄積は、不適切な通気による成形品の欠陥につながる可能性があります。これらのコンポーネントを定期的にチェックすることで、金型オペレーターは空気通路がきれいな状態に保たれていることを確認し、成形プロセス中の効率的なガスの排出を促進できます。

掃除用具

排気経路をきれいに保つために、圧縮空気や銅線ブラシなどのツールを使用できます。これらのツールは、金型の表面を損傷することなく、蓄積物を効果的に除去して除去します。

通気性スチールの通気性の維持

多孔質構造で知られる通気性鋼は、排気システムの効果を高める上で重要な役割を果たします。ただし、通気性を定期的にチェックしないと、その性能が低下する可能性があります。メンテナンスチェック中は、通気性のある鋼材が多孔性を維持していることを確認することが重要です。

交換用インジケーター

通気性スチールの透過性低下の兆候が見られる場合は、交換が必要になる場合があります。そうしないと、空気の除去が不十分になり、製品の品質が低下する可能性があります。

一貫したメンテナンスで製品の品質を向上

定期的なメンテナンスは製品の品質向上に直結します。適切にメンテナンスされた排気システムは、エアトラップや成形部品の傷などの欠陥を最小限に抑えます。金型表面を清潔で不純物がない状態に保つことで、メーカーは製品の美的および構造的完全性を確保できます。

排気システムのメンテナンスのベストプラクティス

- 定期検査:すべての排気コンポーネントの定期検査スケジュールを実施します。

- 適切な洗浄剤を使用する:金型の表面を損傷しない洗浄剤を選択してください。

- プロセスパラメータを監視:射出速度や金型温度などのパラメータが現在の条件に合わせて最適化されていることを確認します。

これらの実践により、効率が向上するだけでなく、金型自体の寿命も延び、修理や交換に伴う長期的なコストが削減されます。

金型表面のメンテナンスに関する詳細については、金型表面の効果的なクリーニング5 。

定期的なメンテナンスにより排気詰まりを防ぎます。真実

定期的なチェックにより空気通路がきれいに保たれ、効率的なガス排出が保証されます。

通気性のあるスチールは定期的な点検を必要としません。間違い

通気性のあるスチールは、通気性を維持するために定期的なチェックが必要です。

プロセスパラメータは排気の最適化においてどのような役割を果たしますか?

射出成形プロセスのパラメーターが排気効率と製品の品質にどのような影響を与えるかをご覧ください。

射出速度、金型温度、保持圧力などのプロセス パラメータは、射出成形におけるメルト フロー、ガス排出、欠陥の低減に影響を及ぼし、排気の最適化に重要な役割を果たします。

射出速度の影響を理解する

射出速度は、溶融材料が金型キャビティに充填される速さに直接影響します。射出速度 6 を遅くすると、ガスが排気システムを通じてより効果的に逃げることができるため、空気の閉じ込めを最小限に抑えることができます。ただし、速度が遅すぎると充填が不完全になり、最終製品の完全性に影響を与える可能性があります。

逆に、射出速度7 が、金型内にエアポケットが閉じ込められるリスクが高まり、表面欠陥や製品品質の低下につながる可能性があります。このパラメータのバランスをとるには、材料特性と金型設計の複雑さを注意深く考慮する必要があります。

金型温度が排気効率に及ぼす影響

金型温度は、溶融プラスチックの粘度を決定する上で非常に重要です。金型温度が高くなると、溶融物の粘度が低下し、流動性が向上し、排気溝からのガスの排出が促進されます。

ただし、温度が高すぎると材料が劣化したり、最終製品が変形したりする可能性があります。したがって、排気効率を最適化しながら構造の完全性を維持するには、最適な金型温度を設定することが不可欠です。

保持時間と圧力の調整

保持時間と圧力を長くすると、溶融物が圧縮状態に長く留まり、キャビティから残留ガスが押し出されます。圧力を高くするとガスの排出が向上しますが、成形品内に内部応力が発生する可能性もあります。

製品の耐久性を損なうことなく排気性能を向上させるには、保持圧力8のバランスを見つけることこのバランスは使用する材料や金型設計の複雑さによって異なります。

ケーススタディ: 現実世界のアプリケーション

これらのパラメータを調整することで生産結果が変化したケースを考えてみましょう。頻繁な表面の傷やボイドに対処しているメーカーは、射出速度を下げ、金型温度をわずかに上昇させると排気効率が劇的に改善されることを発見しました。この調整により、欠陥が減り、スループットが向上しました。

このような現実世界のアプリケーションは、プロセス パラメータを微調整することで排気システムを最適化し、射出成形作業全体を改善できる方法を強調しています。

射出速度を遅くすると、空気の混入が減少します。真実

速度が遅いとガスが逃げて、エアポケットが最小限に抑えられます。

金型温度が高くなると、溶融粘度が増加します。間違い

温度が高くなると粘度が低下し、溶融物の流動性が向上します。

結論

これらの最適化戦略を実装することで、射出成形プロセスを向上させ、優れた製品品質と効率を確保できます。始めましょう!

-

成形不良を防ぐ効果的な排気溝の設計方法をご覧ください。 排気溝を適切に開くと、射出圧力、射出時間、保持時間、型締圧力を大幅に短縮できます。 ↩

-

通気性鋼がどのように通気性と製品品質を向上させるかをご覧ください。: 従来の固体鋼と比較して、通気性金型鋼は、射出圧力の低減などの追加の利点も提供できます。 ↩

-

空気の閉じ込めと排気効率に対する射出速度の影響を調べます。実際には、おそらく十分に排気できないため、空気を時間内に排気するために射出速度を下げる必要があります。 ↩

-

金型表面を効果的に洗浄および維持できるツールを確認してください。 5 つの射出成形金型洗浄方法、化学洗浄、超音波浸漬洗浄、ドライアイス ブラスト、ソフト プラスチック メディア ブラスト、レーザー洗浄。 ↩

-

詰まりを防ぐために金型表面を洗浄する効果的な方法を学びます。: 射出成形金型を清潔に保つことは、部品の品質と寿命を維持するために重要です。 ↩

-

速度を遅くすることで空気の巻き込みの問題を最小限に抑えることができることを確認してください。: 射出速度: 射出速度が速すぎたり遅すぎたりすると、表面仕上げの不良や空気の巻き込みなど、さまざまな欠陥が発生する可能性があります。 ↩

-

過剰な射出速度による潜在的な欠陥について学びましょう。高速流により熱損失が減少し、摩擦による高いせん断熱により溶融温度が上昇し、増粘が遅くなります。 ↩

-

圧力調整がどのようにガス除去に役立つかを理解します。: 金型が充填されると、保持圧力が作用します。これは、材料を容器内に詰め込むために溶融プラスチックに加えられるより低い圧力です。 ↩