射出成形の世界では、パーティング面の設計がプロジェクトの成否を左右します。

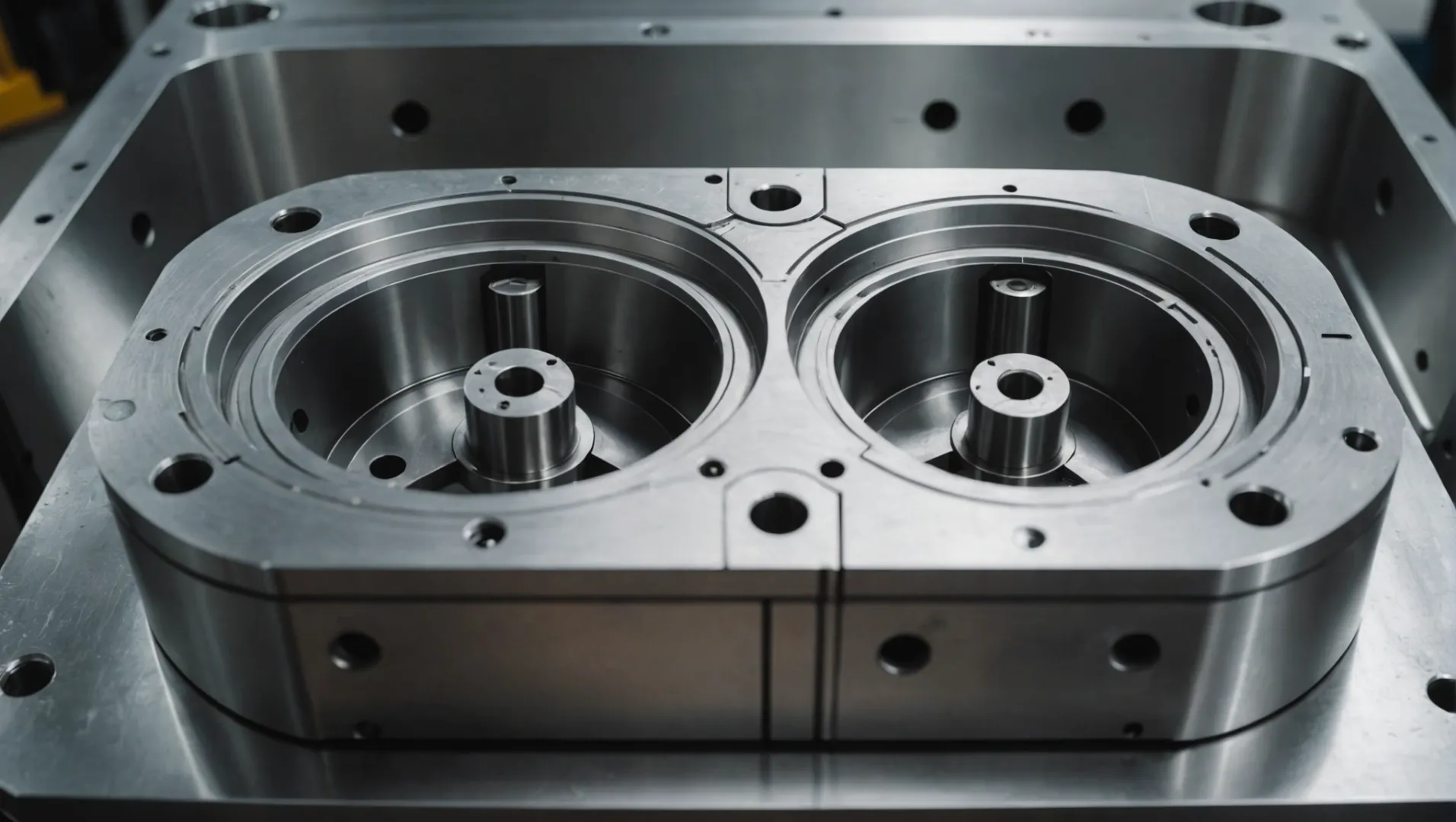

射出成形金型のパーティング面設計の重要なポイントには、製品形状、脱型方向、金型構造の合理性、ゲートの位置、排気システムの設計の考慮が含まれます。主な課題には、複雑な製品構造、高精度の要件、材料の選択、革新的な設計の要求などが含まれます。

これらの本質を理解することで、パーティング面設計の基礎を理解できますが、関連する課題を克服するには、より深い洞察が必要です。この記事を読んで、これらの要因が現実のシナリオでどのように影響するかを調査し、金型設計を最適化する戦略を見つけてください。

製品の形状により金型のパーティング面のデザインが決まります。真実

製品の形状は金型の分割位置に影響を与えるため、脱型時の応力を最小限に抑えます。

製品の形状はパーティング面の設計にどのような影響を与えますか?

製品の形状は、射出成形金型のパーティング面の設計に大きく影響します。

製品の形状は、金型が分割される場所を決定し、脱型時の応力を最小限に抑え、金型の加工を容易にすることにより、分割面の設計に影響を与えます。変形を防ぎ、型からの取り出しを容易にし、製品の完全性を維持するために、パーティング面は製品の形状と一致している必要があります。

分離面を製品形状に合わせて位置合わせする

パーティング面を設計する際、製品の輪郭は非常に重要です。たとえば、円筒形の製品では、通常、分割面は直径に沿って設定されており、金型の半分をスムーズに分離できます。このアプローチにより、型から外す際の張力が最小限に抑えられます。これは、製品の形状と構造的完全性を維持するために不可欠です。

複雑な形状の製品では、設計者は幾何学的特徴を詳細に分析して、最も実現可能な分割位置を決定する必要があります。これにより、曲線や角度などの複雑な領域で不必要な抵抗が発生したり、金型の分離プロセス中に過剰な力が必要になったりすることがなくなります。最適なパーティング ラインを選択すると、シームレス加工1、金型全体の効率が向上します。

脱型方向の検討

離型方向も製品形状に影響を与える重要な要素です。パーティング面は、製品の自然な離型経路と一致するように設計する必要があり、これには多くの場合、戦略的なアプローチが必要です。たとえば、横穴やアンダーカットのある製品には、損傷を与えずに型から外すのに役立つスライダーや傾斜したイジェクターなどの追加要素が必要になる場合があります。

設計者は、これらのコンポーネントが金型内で移動できる十分なスペースを確保できるようにする必要があります。パーティング ラインはこの配置を容易にし、型から外す際の不均一な力による変形や亀裂のリスクを軽減します。この調整は、製品の品質と生産バッチ全体の一貫性を維持するために極めて重要です。

金型の構造と効率への影響

製品の形状は金型の作り方にも影響します。規則的な形状の製品では、金型の加工と組み立てを簡素化する平面または規則的な曲線を含む、より単純な分割面が可能になります。ただし、不規則な形状の製品では、複雑なパーティング ラインを備えた複雑な金型が必要になる場合があります。

このような設計では、金型の強度と剛性を考慮する必要があります。弱点があると早期の摩耗や故障につながる可能性があります。設計者は、補強リブを戦略的に配置したり金型構造を最適化することで、組み立てやすさ2や精度を維持しながら耐久性を向上させることができます。

設計の複雑さとコストのバランスをとる

複雑な形状では、高度な機能と精密機械加工が必要となるため、金型の設計コストが上昇する可能性があります。複雑なパーティング面にはより高級な材料や高度な製造プロセスが必要になる場合があるため、設計者はコストとパフォーマンスのトレードオフに直面することがよくあります。

3D プリンティングや高速機械加工などの革新的なテクノロジーを活用することで、設計者はイノベーションと費用対効果のバランスをとる3 、金型の設計が生産目標と予算の制約の両方に確実に適合するようにすることができます。

円筒形の製品のパーティング面はシンプルです。真実

円筒形状により、直径に沿って分割面ができるため、脱型が容易になります。

複雑な形状では、必要な金型設計の特徴が少なくなります。間違い

複雑な形状には、効率的な脱型を実現するための高度な機能が必要です。

金型設計において離型方向はどのような役割を果たしますか?

脱型方向は金型設計において極めて重要であり、製品の完全性と製造効率に影響を与えます。

離型方向は、製品を金型から取り出す方法を決定し、製品の品質と金型の寿命に影響します。損傷を避け、スムーズにリリースできるようにするには、製品の構造と慎重に位置合わせする必要があり、複雑なデザインの場合はスライダーなどの追加機能が必要になることがよくあります。

離型方向の理解

金型設計の分野では、脱型方向とは、成形品が金型から取り出される経路を指します。この方向は、型からの取り出しの容易さだけでなく、最終製品に欠陥が生じる可能性も左右するため、非常に重要です。たとえば、脱型方向を製品の自然な輪郭に合わせると、取り出し時の応力や変形が最小限に抑えられます。

単純な円筒形のパーツを考えてみましょう。最適な脱型方向はシリンダーの軸に沿っており、製品に過度のストレスをかけることなくスムーズに分離できます。逆に、サイドホールやアンダーカットなどの機能を備えた複雑なコンポーネントには、製品の完全性を損なうことなく脱型を容易にするスライダーやリフターなどの革新的なソリューションが必要です。

製品の特長に合わせた脱型方向の調整

離型方向を製品の構造的特徴に合わせて適切に調整することは、製品の品質を維持するために不可欠です。設計では、リリースプロセスを妨げる可能性のある潜在的な障害を考慮する必要があります。たとえば、複雑な形状を持つ製品では、これらの課題に効果的に対処するためにカスタマイズされた金型設計が必要になることがよくあります。

このような場合、スライダーやリフターなどの追加コンポーネントを金型設計に組み込むことができます。これらの要素は、複雑な機能によってもたらされる障害を克服するのに役立ち、製品の各部分が損傷することなくきれいにリリースされることを保証します。このような機能強化により、最初は金型の複雑さとコストが増加しますが、最終的には製品の品質が向上し、廃棄物の削減につながります。

金型の寿命とコストへの影響

脱型方向の選択は、金型の寿命と全体の生産コストの両方に大きな影響を与える可能性があります。脱型方向をよく考慮すると、金型の磨耗が軽減され、金型の寿命が延び、頻繁なメンテナンスや交換の必要性が減ります。

大量生産用の金型を設計する場合、脱型方向の考慮がさらに重要になります。位置合わせのずれにより、金型の特定の部分の摩耗が増加し、メンテナンス費用の増加やダウンタイムの可能性が発生する可能性があります。脱型プロセスを可能な限りスムーズに行うことで、メーカーはより高い効率と費用対効果を達成できます。

結論として、脱型方向は些細なことのように思えるかもしれませんが、金型の設計と生産効率に及ぼす影響は過大評価することはできません。これらの原則4 を、品質と費用対効果の両方で射出成形プロセスの最適化を目指すメーカーにとって不可欠です。

脱型方向は金型の寿命に影響します。真実

適切な脱型方向により金型の摩耗が軽減され、金型の寿命が延びます。

複雑な金型設計にはスライダーは不要です。間違い

スライダーは複雑な部品を損傷することなく取り外すのに役立ち、品質を保証します。

金型の構造は生産効率にどのような影響を与えるのでしょうか?

射出成形における金型構造は、生産効率と品質を決定する上で極めて重要な役割を果たします。

金型の構造は、サイクル タイム、材料の無駄、製品の品質に影響を与えるため、生産効率に影響を与えます。効率的な金型設計により、生産時間が短縮され、一貫した品質が保証され、材料の使用量が最小限に抑えられます。

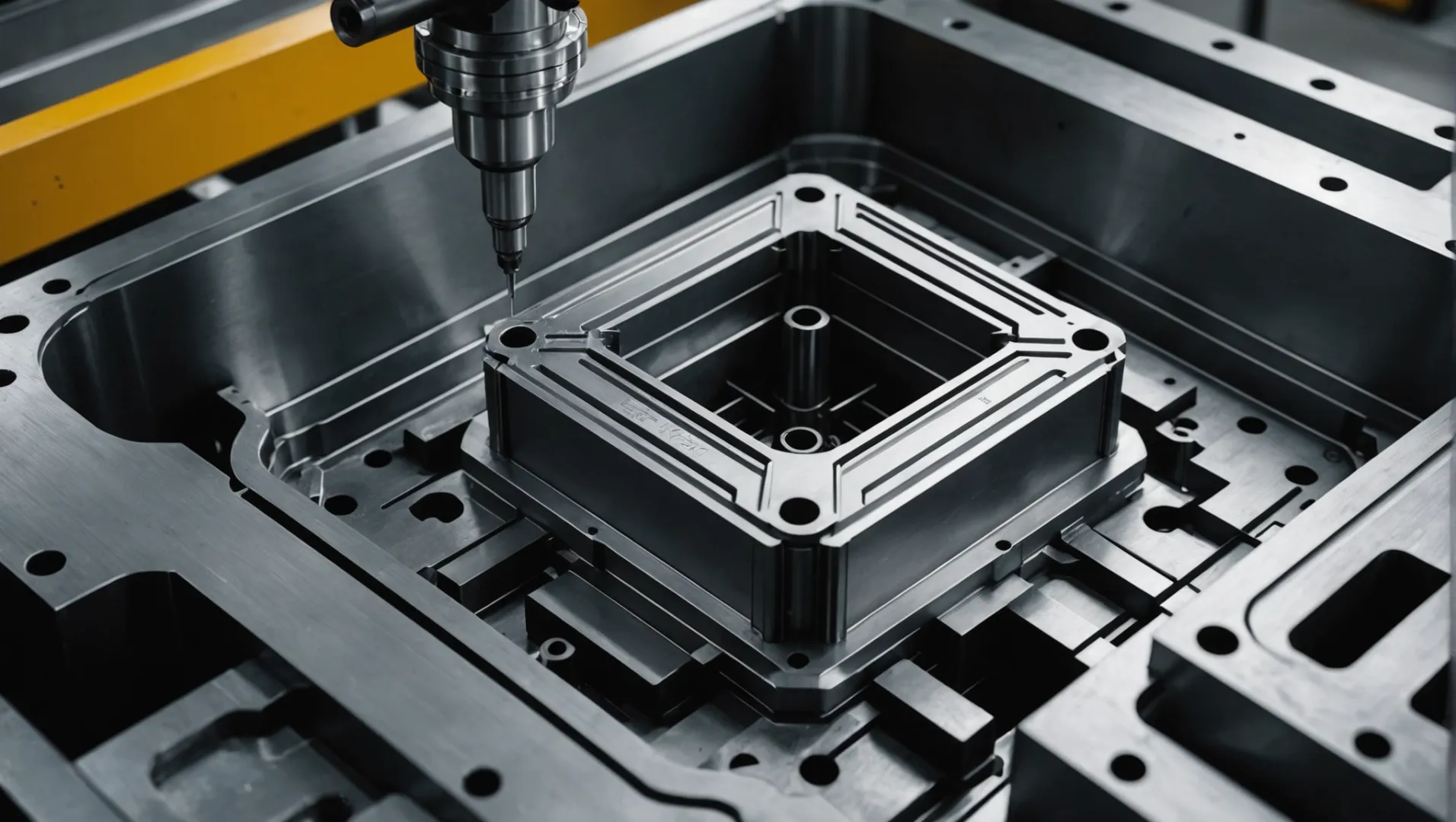

金型の構造と生産効率を理解する

射出成形金型の構造は、生産ラインがいかに効率的に稼働するかを決定する重要な要素です。適切に設計された金型は、材料が射出されてから完成品が取り出されるまでのサイクルタイムを大幅に短縮できます。この効率は主に、冷却チャネル、ゲートの配置、排出システムを最適化する戦略的な設計の選択によって実現されます。

冷却システム

効率に影響を与える金型構造の最も重要な側面の 1 つは、冷却システムです。効率的な冷却チャネルにより急速な熱放散が保証され、全体のサイクルタイムが短縮されます。たとえば、金型キャビティの輪郭に従うように設計されたコンフォーマル冷却チャネルは、均一な冷却を提供し、反りや収縮の問題を軽減します。製品の品質を犠牲にすることなく、より速い生産サイクルが可能になります5 。

ゲートおよびランナー システム

金型内のゲートおよびランナー システムの設計は、材料の流れだけでなく、脱型のしやすさにも影響します。綿密に計画されたランナー システムにより、材料の無駄が削減され、溶融プラスチックが均一に分配されます。これは、欠陥が減り、後処理の必要性が減り、生産コストと効率に直接影響を与えることを意味します。

排出機構

スムーズな動作には、効率的な排出機構が不可欠です。適切に設計されていない排出システムは、製品の損傷につながったり、完成品を金型から分離するのに追加の時間が必要になったりする可能性があります。油圧システムや空気圧システムなどの高度な排出技術を利用することで、メーカーはサイクル効率6、製品の完全性を維持できます。

構造の完全性とメンテナンス

金型構造の堅牢性も効率に影響します。強力で耐久性のある金型はメンテナンスの頻度を減らし、生産における一貫した稼働時間を保証します。硬化鋼などの材料は、初期費用がかかりますが、柔らかい材料よりも寿命が長く、磨耗に強くなります。高品質の材料と設計に投資することで、企業は長期的な効率を向上させることができます。

結論として、金型構造は生産におけるバックエンドの詳細のように見えるかもしれませんが、効率と品質に与える影響は重大です。冷却システム、ゲート設計、排出方法、材料の選択に焦点を当てることで、メーカーはプロセスを大幅に最適化できます。

効率的な金型設計により、生産時間が短縮されます。真実

戦略的な設計の選択により、冷却と排出が最適化され、サイクル時間が短縮されます。

金型の設計が不十分だと、材料の無駄が増加します。真実

非効率的なランナー システムは不均一な流れと過剰な無駄を引き起こします。

最新の射出成形において革新的なデザインが重要なのはなぜですか?

急速に進化する射出成形の分野では、革新的な設計は単なるトレンドではなく、競争力と効率性を維持するために不可欠です。

最新の射出成形における革新的な設計は、製品の品質を向上させ、コストを削減し、生産スケジュールを短縮するために非常に重要です。これにより、先進技術の導入が可能になり、複雑な金型構造の複雑さに対処し、最終的には産業の成長と競争力を促進します。

革新的なデザインが製品品質に与える影響

優れた製品品質を達成するには、射出成形における革新的な設計が不可欠です。シミュレーション ソフトウェアや 3D プリンティングなどの高度なテクノロジーを統合することで、設計者は高精度のコンポーネントを生み出す金型を作成できます。たとえば、シミュレーションを使用すると、物理的な金型を製造する前に潜在的な欠陥を分析できるため、よりスムーズな製造プロセスが保証されます。

さらに、革新的な設計は、ますます複雑化する製品の形状や機能に対応します。新しい材料7と金型の特徴を探求すると、耐久性と性能が向上し、厳しい業界基準を満たすことができます。

設計革新によるコスト削減

コスト管理は製造部門における重要な課題です。革新的な設計戦略は、材料の使用を最適化し、無駄を削減することで、大幅なコスト削減につながります。たとえば、自動化された設計手法8 を、手動介入を最小限に抑えることができ、その結果、サイクルタイムが短縮され、人件費が削減されます。

さらに、革新的な設計には多機能コンポーネントが組み込まれていることが多く、これによりアセンブリに必要な部品の数が減り、材料費の削減と物流の簡素化につながります。

生産スケジュールの加速

市場の需要が高まる中、新しいトレンドや顧客の好みに迅速に適応する能力が重要です。革新的な設計により、迅速なプロトタイピングとテストが容易になり、コンセプトから生産までの時間が大幅に短縮されます。 AI 駆動設計などの高度な製造技術9の統合により

この加速は、特に製品ライフサイクルが継続的に短縮されている業界において、競争力を維持するために不可欠です。

複雑な金型構造への対処

現代の製品は多くの場合、同様に複雑な金型を必要とする複雑なデザインを特徴としています。モジュール式金型システム10の使用を含む革新的な設計アプローチにより、より容易なカスタマイズおよび拡張性が可能になる。これらのシステムにより、製造業者は完全な再構成を必要とせずに設計変更に迅速に対応できます。

さらに、センサーや IoT デバイスなどのスマート テクノロジーを金型設計に組み込むことで、金型の状態に関するリアルタイム データが提供され、予知保全機能が強化され、ダウンタイムが最小限に抑えられます。

射出成形における革新的な設計は、単に新製品を作成することではなく、将来の需要に効率的に応えるためにプロセスを最適化することも重要です。テクノロジーが進歩するにつれて、設計革新の最前線に留まることの重要性がますます明らかになってきています。

革新的な設計により、射出成形コストが削減されます。真実

設計の革新により材料の使用が最適化され、コストが大幅に削減されます。

金型設計にはシミュレーションソフトは関係ありません。間違い

シミュレーション ソフトウェアは欠陥の特定に役立ち、金型の精度が向上します。

結論

高品質でコスト効率の高い製品を実現するには、射出成形金型のパーティング面の設計をマスターすることが重要です。設計の複雑さと精度の課題に対処することで、エンジニアは生産の成果を大幅に向上させることができます。

-

加工効率を高めるために金型設計を最適化するための戦略を検討します。 1. 適切な壁厚を決定します。 · 2. 肉厚を一定に保ちます。 · 3. ゲートの理想的な位置を選択します。 · 4. 鋭利な角を避けてください。 ↩

-

金型の組み立ての精度と容易さを向上させる方法を学びます。: 機械のキャリブレーションは、CNC 加工における重要なプロセスであり、機械が高精度で部品を製造する能力を維持できるようにします。 ↩

-

イノベーションによって金型設計のコストのバランスがどのように保たれるかをご覧ください。: コスト効率の高い射出成形金型の製造には、適切な金型設計と最適化が不可欠です。キャビティの数を最小限に抑え、複数個取りの金型を使用します。 ↩

-

脱型が製品の品質と製造効率にどのような影響を与えるかを調べます。: 射出成形された機能部品は、部品の損傷のリスクを軽減し、確実に取り出すために、キャビティとコアの両側に向かって抜き勾配を持たせる必要があります。 ↩

-

コンフォーマル冷却がどのようにサイクルタイムと製品品質を改善するかを学びましょう。これは、射出サイクル間の金型の急速冷却、生産性の向上、品質の向上に有益であると考えられています。 ↩

-

生産速度を向上させる効率的な射出方法を発見します。: 溶融したポリマーを射出成形金型に射出し、冷却して硬化させて目的の形状を取得します。射出成形法は次のような用途に使用できます。 ↩

-

耐久性とパフォーマンスを向上させる新素材を発見してください。: 射出成形の優れた革新は、構造発泡成形です。このプロセスは、射出成形とガスアシスト射出成形を組み合わせたものです。 ↩

-

自動化がどのようにコストを削減し、効率を向上させるかを学びましょう。: 自動化には「万能の」ソリューションはありません。あなたの工場がどのようになるかを考えるときは、スタッフ、製品などに焦点を当ててください。 ↩

-

迅速な生産を推進する最先端のテクノロジーを探索します。積層造形と射出成形を組み合わせることで、部品のライフサイクル全体をマスターすることができます。 3 ステップのプロセスをご覧ください。 ↩

-

モジュール式システムがどのように柔軟性と効率性を提供するかを理解します。: モジュール式成形システムは、低い工具投資と非常に競争力のある個数価格で、小型で高品質の精密部品を生産します。 ↩