射出成形ではアルミニウムが注目を集めていますが、それは本当にお客様のニーズにとって正しい選択なのでしょうか?

アルミニウムは射出成形金型に使用できるため、優れた熱伝導性、軽量な取り扱い、加工の容易さなどの利点があります。ただし、硬度が低く、耐食性が低いため、大量生産や高精度の生産環境での用途が制限される可能性があります。

アルミニウムは特定のシナリオでは魅力的な利点を示しますが、これらをその限界と比較検討することが重要です。製造要件の詳細を理解することは、アルミニウムが金型に適切な材料選択であるかどうかを判断するのに役立ちます。

アルミモールドは熱伝導性に優れています。真実

アルミニウムは熱伝導率が高いため、冷却が速くなり、サイクルタイムが向上します。

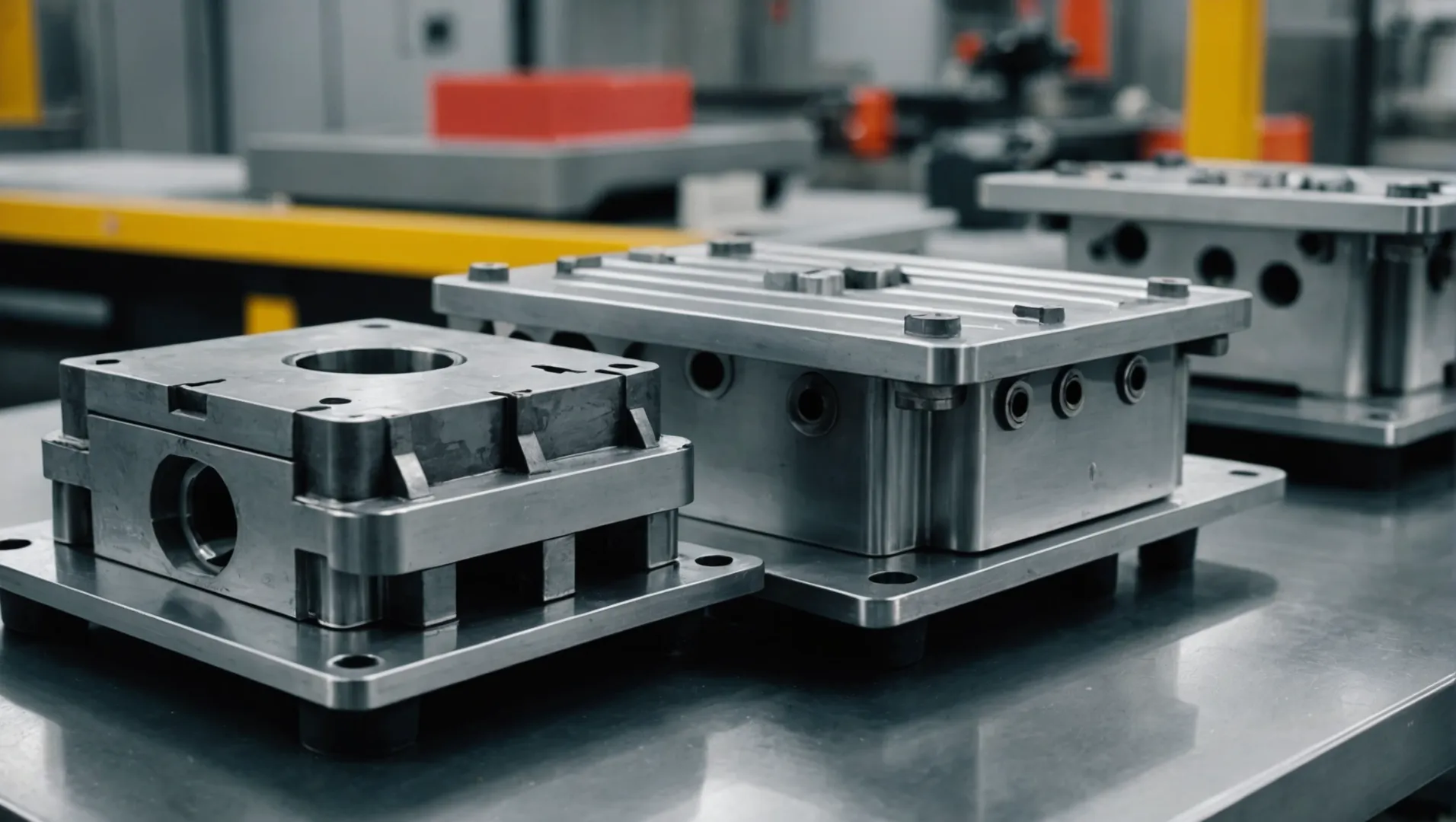

射出成形金型にアルミニウムを使用する利点は何ですか?

射出成形金型にアルミニウムを選択すると、その独特の利点により生産に革命を起こすことができます。

アルミニウム金型は、優れた熱伝導性、軽量性、優れた加工性を備えており、効率的で多用途の射出成形用途に最適です。

優れた熱伝導性

アルミ金型の最大の特徴は熱伝導性に優れていることです。この特性により、アルミニウムは射出成形プロセス中に発生する熱を効率的に放散できます。放熱が速いということは冷却時間が短いことを意味し、サイクルタイムが短縮され、生産効率が向上します。

たとえば、急速冷却が重要な薄肉製品の製造では、アルミニウム型を使用するとプラスチックが迅速に固化します。さらに、温度に敏感な材料の場合、アルミニウムの熱特性により温度制御が容易になり、安定した製品品質が保証されます。

軽量の利点

アルミニウムは密度が低いため、この材料で作られた金型はスチールで作られた金型よりも大幅に軽量になります。この軽量な性質により、取り扱いと設置が容易になり、作業員の疲労が軽減され、生産ラインでの金型交換の迅速化が可能になります。

生産ラインで金型が頻繁に交換されるシナリオを考えてみましょう。アルミニウムの軽量化により、このプロセスが高速化されるだけでなく、機械の磨耗も軽減されます。この利点により、小型射出成形機の稼働負荷が軽減され、寿命が延びます。

優れた加工性

アルミニウムは加工性に優れていることで知られています。その切削性能により、さまざまな加工技術による複雑な金型形状の作成が容易になります。加工が容易なため、製造コストの削減とリードタイムの短縮につながります。

たとえば、CNC マシニング センターを使用すると、高精度のアルミニウム金型を迅速に製造できます。さらに、アルミニウムは陽極酸化などの表面処理を施すことで耐摩耗性と耐食性を高め、金型の寿命を延ばすことができます。

スチールとの比較

ここでは焦点ではありませんが、これらの利点により、特定の用途においてアルミニウムが従来の鋼に対してどのように有利に位置するかは注目に値します。詳細な比較に興味のある読者の場合、アルミニウムと鋼鉄1、貴重な洞察が得られる可能性があります。

アルミニウム金型により、射出成形の冷却時間が短縮されます。真実

アルミニウムの熱伝導率により、より速い熱放散が可能になります。

スチール製の金型はアルミ製の金型に比べて軽量です。間違い

アルミニウムはスチールに比べて密度が低いため軽量です。

射出成形におけるアルミニウムとスチールの違いは何ですか?

アルミニウムとスチールは射出成形の 2 つの一般的な選択肢ですが、性能と費用対効果の点で実際にどのように比較するのでしょうか?

アルミニウムには、優れた熱伝導性や軽量な取り扱いなどの利点があり、迅速な生産サイクルに最適です。ただし、スチールは比類のない耐久性と耐摩耗性を備えており、大量生産や精密な用途に適しています。アルミニウムとスチールのどちらを選択するかは、射出成形プロジェクトの特定の要件に大きく依存します。

熱伝導率とサイクルタイム

アルミニウムは高い熱伝導率を誇り、射出成形プロセス中の冷却時間を大幅に短縮します。これにより、サイクル時間が短縮され、生産効率が向上します。たとえば、薄肉製品の製造では、アルミニウム金型はプラスチックの冷却と固化を早めるのに役立ち、これは大量生産において重要な要素となる可能性があります。

対照的に、鋼は熱伝導率が低いため、冷却時間が長くなる可能性があります。ただし、複雑な部品の寸法安定性を維持するために均一な冷却が必要な場合には、これが有利になる可能性があります。

重量と取り扱い

スチールに対するアルミニウムの最も重要な利点の 1 つは、その軽量性です。アルミ金型は、生産ラインでの取り扱い、設置、交換が容易です。これにより、ダウンタイムと人件費を最小限に抑えることができます。金型が頻繁に交換されるラインでは、アルミニウムの軽量性により素早い移行が可能になります。

スチール金型は重いため、取り扱いに追加の機器が必要になる場合がありますが、射出プロセス中の安定性は精密成形に不可欠です。

耐久性とメンテナンス性

スチールは硬度が高いため、摩耗や変形に強く、大量生産において品質を維持するために非常に重要です。スチール金型は、変形することなくより高い型締力と圧力に耐えることができるため、大型または深いキャビティの製品に適しています。

逆に、アルミニウムは硬度が低いため、同様の条件下では摩耗が早くなる可能性があります。ただし、射出圧力の制御や陽極酸化などの表面処理の使用など、適切な注意を払えば、アルミニウム金型はそれほど要求の厳しい環境でも良好に機能します。

耐食性と環境適合性

アルミニウムは、特に特定のプラスチックや湿気の多い環境にさらされた場合、スチールよりも腐食しやすいです。そのため、寿命を延ばすための保護コーティングや処理が必要になります。

一般にスチールは本来より優れた耐食性を備えていますが、過酷な化学薬品や環境にさらされる場合は保護対策も必要です。

| 特徴 | アルミニウム | 鋼鉄 |

|---|---|---|

| 熱伝導率 | 急速冷却に優れています | 均一な冷却には中程度 |

| 重さ | 軽量 | 重い |

| 耐久性 | 硬度が低い | 高硬度 |

| 耐食性 | コーティングが必要です | 一般的には良い |

、生産量、精度要件、環境条件に基づいて射出成形のニーズに最適な材料2 を役立ちます

アルミニウム金型は射出成形のサイクル時間を短縮します。真実

アルミニウムは熱伝導率が高いため、冷却時間が短縮され、生産速度が向上します。

スチール製の金型はアルミ製の金型に比べて軽量です。間違い

スチールはアルミニウムよりも重いため、取り扱いや設置にはより多くの労力が必要です。

アルミニウムが射出成形金型に最適でないのはどのような場合ですか?

射出成形金型に適切な材料を選択することは、生産効率と製品の品質にとって非常に重要です。アルミニウムが理想的な選択肢ではないのはどのような場合ですか?

アルミニウムは、高い耐久性、精度、耐食性が要求される射出成形金型には適さない場合があります。硬度が低く、摩耗や腐食を受けやすいため、大量生産または過酷な環境での使用が制限される可能性があります。

射出成形におけるアルミニウムの限界を理解する

アルミニウムはその軽量性と優れた熱伝導性でよく称賛されますが、これらの利点は必ずしもすべての射出成形シナリオに反映されるわけではありません。いつアルミニウムが不足するかを理解することは、特定の用途に適切な材料を選択するのに役立ちます。

低硬度:諸刃の剣

アルミニウムは展性があるため加工が容易ですが、高圧下では変形する可能性もあります。金型が著しい磨耗に耐える大量生産3の場合これは、金型の完全性を維持することが重要である大型の深いキャビティ製品の製造において特に懸念されます。

耐食性: 潜在的な落とし穴

アルミニウムの腐食に対する感受性は、湿気や腐食性物質にさらされる環境では大きな問題となります。射出成形プロセスで使用されるプラスチック材料が化学的に攻撃的である場合、アルミニウム金型は予想よりも早く劣化する可能性があります。陽極酸化やコーティングなどの保護処理を行うとこの問題は軽減されますが、コストと複雑さが追加されます。

コストの考慮事項: 長期的な視点

アルミニウムの金型は、最初はスチールよりも安価ですが、寿命が限られているため、より頻繁に交換する必要がある場合があります。これは、特に生産に高い耐久性と精度が要求される場合、時間の経過とともにコストの増加につながる可能性があります。金型が長い耐用年数を維持する必要があるシナリオでは、より堅牢な材料への投資が正当化される可能性があります。

| 財産 | アルミニウム | 鋼鉄 |

|---|---|---|

| 熱伝導率 | 高い | 中くらい |

| 重さ | ライト | 重い |

| 硬度 | 低い | 高い |

| 耐食性 | 低い | 高い |

| 初期費用 | より低い | より高い |

スチールが優れている特定の使用例

自動車や医療機器の製造など、製品の品質に妥協できない業界では、スチール金型の精度と耐久性がアルミニウムの利点を上回ることがよくあります。精度重視のプロジェクト4の場合、スチールは、長期間の生産稼働にわたって厳しい公差を維持するために必要な堅牢性を提供します。

射出成形金型にアルミニウムとスチールのどちらを選択するかは、画一的な決定ではありません。各プロジェクトでは、生産ニーズと環境要因に関連した材料の特性を注意深く考慮する必要があります。

アルミ金型は大量生産に最適です。間違い

アルミニウム金型は硬度が低いため、大量生産では劣化が早くなります。

スチール製の金型はアルミニウムよりも優れた耐食性を備えています。真実

スチールは耐食性が高いため、過酷な環境に最適です。

射出成形にはどのような種類のアルミニウム合金が使用されますか?

射出成形に適切なアルミニウム合金を選択することは、製品の品質と生産効率に大きな影響を与えます。

射出成形で使用される一般的なアルミニウム合金には 7075、2024、6061 があり、それぞれ強度、耐食性、機械加工性などの独自の利点を備えています。適切な合金の選択は、成形製品の特定の要件と動作条件によって異なります。

射出成形用の一般的なアルミニウム合金の探索

射出成形におけるアルミニウム合金の選択は、金型の性能と耐久性に重要な役割を果たします。各合金は、さまざまなニーズに応える異なる特性を提供します。以下に一般的な選択肢をいくつか示します。

7075アルミニウム合金

7075 は高い強度対重量比で知られており、優れた強度と応力耐性が必要な用途によく使用されます。この合金は優れた被削性5 を、複雑な金型形状の製造に適しています。ただし、他の合金に比べて耐食性が低い傾向があります。

2024 アルミニウム合金

2024 は、その優れた引張強度により、高応力コンポーネントによく選ばれます。耐疲労性6で知られており、繰り返しサイクルを受ける金型に適しています。優れた強度を備えていますが、湿気の多い環境では耐食性が最適ではない可能性があります。

6061アルミニウム合金

耐食性7と多用途性により際立っています強度と加工のしやすさのバランスが取れているため、さまざまな射出成形用途に人気があります。表面処理を施すことで耐久性・耐摩耗性がさらに向上しました。

適切なアルミニウム合金の選び方

アルミニウム合金を選択するときは、製造プロセスの特定の要件を考慮してください。

- 強度要件: 高い強度または応力耐性が必須であるかどうかを評価します。

- 耐食性: 金型が直面する環境条件を決定します。

- 機械加工性と加工のニーズ: 金型の設計と加工能力の複雑さを考慮します。

| 合金 | 強さ | 耐食性 | 被削性 | アプリケーション |

|---|---|---|---|---|

| 7075 | 高い | 適度 | 素晴らしい | 複雑な金型 |

| 2024 | 非常に高い | 適度 | 良い | 高応力コンポーネント |

| 6061 | 適度 | 高い | 良い | 汎用金型 |

これらの要素を理解することで、選択したアルミニウム合金がプロジェクトの技術的要求と経済的考慮事項の両方を確実に満たすことができます。

7075アルミニウム合金は耐食性に優れています。間違い

7075 は強度が高く、適度な耐食性を備えています。

6061 アルミニウム合金は射出成形に多用途に使用できます。真実

6061 は強度と被削性のバランスが取れており、多用途に使用できます。

結論

結論として、アルミニウム射出成形金型には明確な利点がありますが、その制限について慎重に検討することが不可欠です。生産ニーズを徹底的に評価して、アルミニウムがプロジェクトに適しているかどうかを判断します。

-

射出成形におけるアルミニウムとスチールの詳細な比較をご覧ください。: アルミニウム金型はスチールよりも熱放散率がはるかに高いため、スチール金型よりもはるかに速く加熱および冷却できます (通常は最大 7 倍)。 ↩

-

アルミニウムとスチールの金型の詳細な比較をご覧ください。: アルミニウムの金型は、スチールよりも熱放散率がはるかに高いため、スチールの金型よりもはるかに速く加熱および冷却できます (通常は最大 7 倍)。 ↩

-

大量生産シナリオでは、スチールがアルミニウムよりも長持ちする理由をご覧ください。: 研究によると、アルミ金型はスチール金型よりも製造コストが最大 50% 低く、より高品質の部品が生産されます。さらに、… ↩

-

高精度の製造にスチール金型が好まれる理由をご覧ください。: この記事では、10 の重要な要素について、アルミニウム金型とスチール金型の長所と短所を並べて見ていきます。 ↩

-

7075 が高強度用途に優れている理由をご覧ください。: 航空機用アルミニウムとして知られる 7075 アルミニウム合金は、非常に優れた強度を備え、プロトタイプの工具や生産射出成形金型に一般的に使用されています。いいえ … ↩

-

金型の寿命を延ばすための 2024 年の疲労耐性についてご覧ください。: アルミニウム合金の使用により、金型の硬度と強度が向上すると同時に、重量の削減と熱の改善において大きな利点がもたらされます。 ↩

-

6061 がどのように過酷な環境に効果的に耐えるかをご覧ください。: 6061 は、水酸化アンモニウム、アンモニア、硝酸による腐食に対する耐性が非常に優れています。これらの腐食性物質を取り除くことができます。 ↩