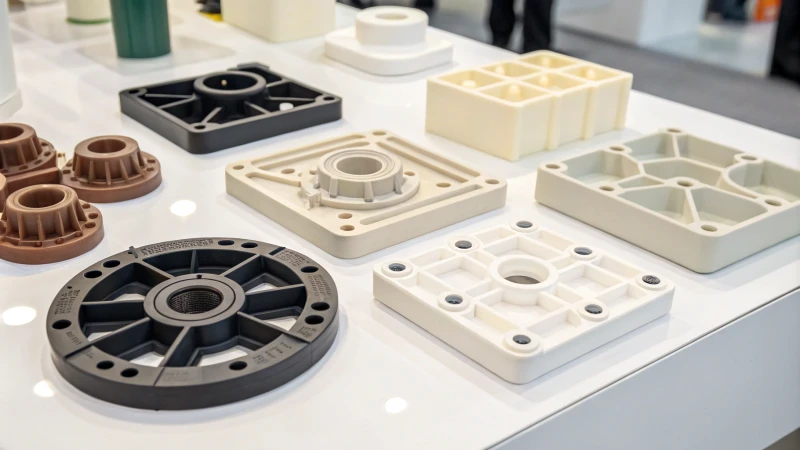

まるで最初からそうなるように完璧にカチッとはまるパーツを作成することを想像してみてください。.

正確な形状に重点を置き、適切な材料を選択し、位置合わせ機能を組み込むことで、完璧なフィット感と効率的な組み立てを保証する、シームレスな組み立てを実現する射出成形部品を設計します。.

初めてすべてがスムーズに組み合わさったデザインを完成した時のことを覚えています。まるで複雑なパズルを解くような感覚でした。このシームレスな組み立てを実現するには、技術的なスキルと創造的な思考の融合が必要です。デザインプロセスを新たな高みへと引き上げる戦略と専門家のヒントをいくつかご紹介します。.

正確な形状により、射出成形におけるシームレスな組み立てが保証されます。.真実

部品を隙間なく組み付けるには、正確な形状が不可欠です。.

射出成形部品の設計では位置合わせ補助は不要です。.間違い

位置合わせ補助具は、部品を正しい位置に導き、確実にフィットさせるのに役立ちます。.

射出成形部品の主な設計原則は何ですか?

初めて射出成形部品の設計という難題に直面した時のことを覚えています。まるで千ピースのパズルを解こうとしているような感覚でした。しかし、一度基本原理を理解すると、やりがいのある旅になります。.

射出成形部品の主な設計原則には、均一な壁厚を維持し、ドラフト角度を組み込み、リブ設計を最適化して製造性、整合性、品質、およびコスト効率を確保することが含まれます。.

壁の厚さを理解する

射出成形1に初めて取り組み始めたとき、壁の厚さを一定に保つことが非常に重要だとすぐに気づきました。厚さが一定でないと、反りやヒケなどの欠陥が発生する可能性があります。均一な厚さを保つことで、こうした厄介な欠陥を防ぎ、均一な冷却と材料の流れを促進します。

| 肉厚 | 材質の種類 |

|---|---|

| 1.0~2.5mm | ABS、ポリプロピレン |

| 2.5~4.0mm | ナイロン、ポリカーボネート |

壁の厚さを特定の材料の推奨範囲内に保つことで、最適なパフォーマンスと美観が保証されます。.

ドラフト角度の重要性

次に、抜き勾配の重要性があります。抜き勾配とは、金型からの部品の取り出しを容易にするために、部品の壁面にわずかにテーパーをつけたものです。この角度により、離型時に部品と金型自体の両方が損傷するのを防ぎます。一般的に、抜き勾配は1~2度が標準ですが、テクスチャや深さによって異なる場合があります。.

適切な抜き勾配角度を設けることで、抜出力2 が、金型の摩耗が減り、寿命が延びます。

リブ設計の最適化

リブの設計について言えば、私はいつも昔の師匠のアドバイスを思い出します。「リブは部品の隠れた背骨のようなものだ」と。リブは重量を増やすことなく重要な強度を提供しますが、慎重に設計しないとヒケの原因になることがあります。これは私が若い頃に何度も経験したミスです。.

一般的なガイドラインとしては、リブの厚さは公称壁厚の約60%以下に抑えることが推奨されます。リブの配置も重要であり、リブを均等に配置することで構造の完全性を維持しながら、材料使用量を削減できます。.

美観と機能の要件のバランス

美しさと機能性のバランスを取ることは、特にコンシューマーエレクトロニクスにおいて、私が常に頭を悩ませる重要な側面です。見た目を良くすることと、製造基準を満たすことの間で、繊細なバランスを取らなければなりません。.

テクスチャリング3などのテクニック使用すると、品質やパフォーマンスを損なうことなく、視覚的な魅力を高めることができます。

これらの設計原則を採用することで、効率性と耐久性に優れているだけでなく、業界標準と顧客の期待の両方を満たす射出成形部品を製造できることを発見しました。これは、プロジェクトごとに新たな教訓を学び続けるプロセスです。.

均一な壁厚により、成形部品の反りを防止します。.真実

均一な厚さにより、冷却が均一になり、反りなどの欠陥が軽減されます。.

抜き勾配角度により、成形時の排出力が増大します。.間違い

ドラフト角度により排出力が低減し、金型からの部品の取り外しが容易になります。.

成形部品の組み立てにおいて材料の選択が重要なのはなぜですか?

適切な材料を選ぶことで製品デザインの成否が決まる、と考えたことはありませんか?成形部品に適切な材料を選ぶことがなぜ重要なのか、詳しく見ていきましょう。.

成形部品の組み立てに適した材料を選択することは、互換性、耐久性、コスト効率を確保し、機能性と寿命を向上させ、製造プロセスを合理化するために不可欠です。.

素材の適合性とフィット感

材料の不適合で初めて大きな問題に直面した時のことを覚えています。それは、熱膨張特性が大きく異なる2種類のポリマーを使用したプロジェクトでした。製品がわずかな温度変化にさらされただけでひどく変形し、組み立て時に部品がずれてしまいました。あの経験以来、私は熱特性と機械特性の両立が可能な材料を選ぶことに細心の注意を払うようになりました。熱膨張係数4の。まるで、ぴったりと合う完璧なパズルのピースを見つけるようなものです。

耐久性と長寿命

この分野で長年働いてきて学んだことの一つは、耐久性とは単に靭性だけではないということです。製品が製品寿命の間に直面するであろう様々な環境に耐えられる材料を選ぶことも重要です。PEEKやナイロンといった高性能ポリマーは、摩耗や化学物質への耐性があり、製品の寿命を延ばすため、私の定番素材です。材料特性チャート5で、特定の用途のニーズに合わせた情報に基づいた意思決定が可能になり、設計の寿命を延ばすことができました。

費用対効果

予算と性能のバランスを取るのは、綱渡りのようなものです。高級素材は優れた機能を備えているため魅力的ですが、慎重に管理しないと予算を大幅に超過してしまうこともあります。総所有コスト( TCO)、品質と費用の適切なバランスを確保する上で非常に役立っています。

組み立て方法

素材の選択は最終製品に影響を与えるだけでなく、組み立て方法にも影響します。柔らかいプラスチックはスナップフィット式の組み立てに最適で、追加の留め具の必要性を減らすことができることがわかりました。様々な組み立て手法を探求することで、新たな設計の可能性が開かれ、製造性が向上しました。

環境への配慮

サステナビリティは、私の素材選びのプロセスにおいて不可欠な要素となっています。生分解性素材やリサイクル素材を使用することで、環境への影響を軽減できるだけでなく、より広範な企業目標にも合致しています。サステナブル素材ガイド8は、品質に妥協しない責任ある選択を行う上で非常に役立っています。

| 材料 | 利点 | 短所 |

|---|---|---|

| ABS | 耐久性、耐衝撃性 | 耐候性が低い |

| ポリプロピレン | 軽量、耐薬品性 | 紫外線劣化しやすい |

| ナイロン | 高強度、耐摩耗性 | 湿気を吸収し、高価 |

これらの考慮事項を材料選定プロセスに組み込むことで、成形部品の機能性と効率性は間違いなく向上しました。すべてのプロジェクトは、このバランスをさらに洗練させ、生産目標と品質基準との整合性を確保する機会となります。.

材質が一致しないと、部品の位置ずれが発生する可能性があります。.真実

異なる熱特性により反りが生じ、位置合わせに影響を及ぼします。.

高品質の材料は常に生産コストを削減します。.間違い

機能は強化されますが、費用が増加する可能性があります。.

部品の組み立てにおいて許容差はどのような役割を果たしますか?

なぜ一部の製品はぴったりフィットするのに、他の製品はフィットしないのか疑問に思ったことはありませんか?それはすべて許容度の問題です。.

部品の組み立てにおける許容差により、小さなばらつきが許容され、コンポーネントが適切にフィットし、組み立ての問題が防止され、一貫した製品パフォーマンスが維持されます。.

エンジニアリングにおける許容差の理解

エンジニアとして働き始めた頃のちょっとしたエピソードをお話ししましょう9 。想像してみてください。私は学校を卒業したばかりで、自分の足跡を残したいと張り切っています。一見簡単そうに思える設計プロジェクトを任されましたが、実際はそうではありませんでした。設計仕様からのわずかな逸脱が大きな問題につながることをすぐに学びました。そこで登場するのが許容範囲です。許容範囲はエンジニアリングの縁の下の力持ちであり、寸法や測定値の許容範囲を設定します。つまり、部品が意図したとおりにフィットし、機能することを保証し、「しまった!」という瞬間を未然に防ぐのです。

許容差の種類

許容範囲には、見た目以上の意味があります。私は、精密さが求められる複雑なデザインに携わる中で、このことを学びました。

- 寸法許容差: 問題が発生しずに測定値が指定された寸法からどれだけ逸脱できるかを指定します。

- 幾何公差: フィーチャの形状と配置に重点を置き、さらにレベルを上げます。

部品組み立てにおける重要性

製造業において、公差を正しく設定することはケーキを焼くようなものです。材料が多すぎても少なすぎても、すべてが台無しになってしまう可能性があります。例えば、私はプラスチック成形のプロジェクトに携わったことがありますが、そこでは厳しい公差が不可欠でした。特に高精度の民生用電子機器を扱っていたため、反りずれ

| 成分 | 理想的な寸法 | 許容範囲 |

|---|---|---|

| ギアシャフト | 10.00ミリメートル | ±0.05 mm |

| ハウジング | 50.00ミリメートル | ±0.10 mm |

不適切な許容差の結果

不適切な許容範囲のせいで物事が悪化した経験があります。

- 組み立ての難しさ: 部品がうまく組み合わさらないときは、ピースが合わないパズルを解こうとしているようなものです。

- 動作障害: 位置ずれにより摩擦や摩耗が発生し、悲惨な結果を招く可能性があります。

- コストの増加: やり直しや材料の無駄がすぐに積み重なり、「残業」と言うよりも早く予算を使い果たしてしまいます。

適切な許容範囲の設定

私はCADソフトウェアに没頭し、公差スタック11、小さな偏差が組立にどのような影響を与えるかを確認することがよくあります。目標は常に、製造上の問題を引き起こすほど厳しすぎず、かといって性能を損なうほど緩すぎない、完璧なバランスを実現することです。これらの公差を効果的に管理する方法を知ることは、製造プロセスを最適化し、欠陥を減らし、製品の寿命を確保することに役立ちます。これは、品質が真に重要となる競争の激しい市場では必須です。

寸法公差により、部品が正しくフィットすることが保証されます。.真実

寸法公差により寸法の変動が制限され、適切なフィットが保証されます。.

幾何公差はコンポーネントのサイズにのみ影響します。.間違い

幾何公差は、サイズだけでなく、形状と位置を扱います。.

デザインにアライメント機能をどのように組み込むことができますか?

デザインに統一感が欠けていると感じたことはありませんか? 整列がその答えかもしれません!

デザイン ソフトウェアのグリッド、ガイド、スマート ツールを使用して配置機能を組み込み、一貫した間隔と調和のとれた配置を確保して、視覚的な魅力と機能性を高めます。.

アライメントの基本を理解する

初めて配置について学んだ時、まるで自分のデザインをプロフェッショナルに見せるための秘訣を見つけたような気がしました。配置は重要な要素です。要素を自然な形で配置することで、レイアウトに調和をもたらします。左揃え、右揃え、中央揃え、あるいは両端揃えなど、それぞれの配置方法は、デザインの目標に応じて独自の役割を果たします。.

連携を強化するツール

現代のデザインソフトウェアには、いつでも完璧な配置を実現するための便利なツールが満載です。Adobe Illustratorで初めてグリッドとガイドを使った時のことを今でも覚えています。それは画期的な出来事でした。これらのツールを使うと、レイアウトを正確に構成でき、要素を簡単に所定の位置に配置できます。.

| 道具 | 説明 |

|---|---|

| グリッド | レイアウト全体にわたって一貫した間隔と配置を保つために使用されます。. |

| ガイド | 要素を正確に配置するのに役立つカスタマイズ可能な線。. |

| スマートガイド | オブジェクトを移動したときに表示される自動位置合わせ補助。. |

デザインにおけるアライメントの実例

ウェブページのデザインを考えてみてください。グリッドシステムを使うと、見た目がすっきり整頓されているのに気づいたことはありませんか?テキストと画像を揃えると、見た目が美しくなるだけでなく、コンテンツが読みやすくなります。私が役立つと思ったヒントは、端を揃えること。こうすることで、見る人の視線を自然に誘導する、すっきりとしたラインが生まれます。

美観と機能を考慮した配置

配置は確かに美観を高めるだけでなく、機能性においても重要な役割を果たします。ユーザーインターフェースにおける一貫した配置が、ナビゲーションを簡素化し、認知負荷を軽減することを私は実際に目の当たりにしてきました。製品デザイン、特にコントロールパネルやディスプレイにおいては、正確な配置がユーザビリティを大幅に向上させます。一貫した配置13は、ユーザーが要素の配置を予測しやすくし、全体的なインタラクションを向上させます。

アライメントの実験

実験は非常に重要です。私はそのおかげで、最高のデザインテクニックをいくつか発見しました。プロジェクトの雰囲気に最も合う配置を見つけるために、様々な配置を組み合わせてみてください。例えば、ロゴを中央に配置し、本文を両端揃えにすると、バランスの取れた見た目になります。様々な配置を試してみることで、オーディエンスの期待に最も合致するものが見つかるでしょう。.

配置により、Web デザインの読みやすさが向上します。.真実

テキストを画像と揃えるときれいな線が生まれ、ユーザーの視線がスムーズに誘導されます。.

スマートガイドはFigmaでは利用できません。.間違い

Figma は、オブジェクトを移動するときに自動的に位置合わせを行うためのスマート ガイドを提供します。.

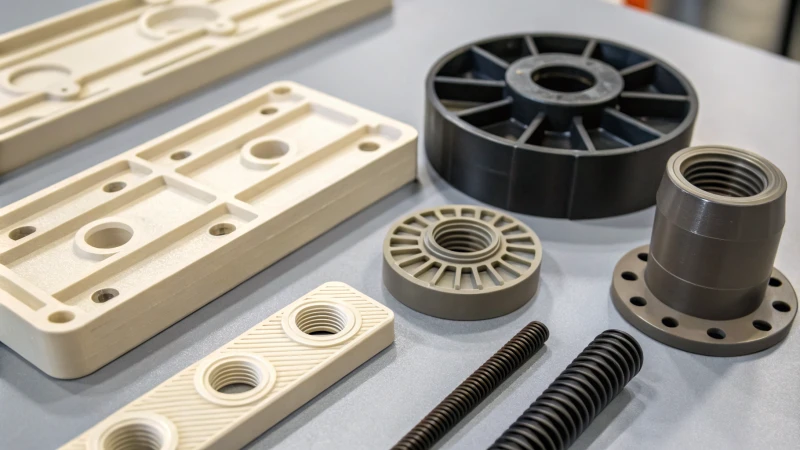

成形ねじを設計するための効果的な戦略は何ですか?

成形ねじの設計は単なる技術的な作業ではなく、プロジェクトの成否を左右する精密さが求められる作業です。.

効果的な成形ねじの設計には、適切なねじの種類を選択し、材料の収縮を考慮し、剥離や適合不良などの問題を回避するために金型設計を最適化することが含まれます。.

初めてモールドスレッドのプロジェクトに取り組んだ時のことを覚えています。まるで、可動部品が多すぎる複雑なパズルを解こうとしているような感覚でした。しかし、何年もかけて、いくつかの重要な戦略を駆使することで、この作業がはるかに楽になることに気付きました。.

適切なねじの種類の選択

適切なねじの種類を選ぶことは、作業に最適な工具を選ぶようなものです。すべてがスムーズになります。その決定は、具体的な用途によって異なります。例えば、ユニファイねじ14は汎用ファスナーに適していますが、アクメねじはパワースクリューや高荷重に最適です。ねじの種類が合わないねじを締め付けようとしたことがあるなら、それがどれほど面倒なことかお分かりいただけるでしょう。

| ねじの種類 | 応用例 |

|---|---|

| 統合スレッド | 汎用ファスナー |

| アクメスレッド | パワースクリューと重い荷物 |

| バットレススレッド | 一方向に高い負荷容量を必要とするアプリケーション |

材料の収縮を考慮する

材料の収縮は、考慮に入れなければ完璧な設計を台無しにする、思わぬ悪役になりかねません。私は最初の部品の寸法がわずかにずれた時に、このことを痛感しました。今では、常に収縮を予測し、補正するようにしています。アセタール樹脂15はポリオレフィンに比べて収縮率が低いため、ねじ山の精度に大きな影響を与えます。

金型設計の最適化

金型設計が成功にどれほど重要であるか、いくら強調してもし過ぎることはありません。初期のプロジェクトの一つでは、金型設計の不備が原因で金型が剥がれてしまうという問題が発生しました。それ以来、私は丸みを帯びたねじ底や最適な抜き勾配角といった特徴に注力し、応力集中を軽減してきました。設計にストレスフリーな環境を与えると考えてみてください。ストレスが少ないほど、誰もがより良いパフォーマンスを発揮できるのです!

- 丸みを帯びたねじ山の底: 鋭いエッジを回避することでストレスを最小限に抑えます。

- ドラフト角度: ねじ山を損傷することなく金型から簡単に取り出せるようにします。

ソフトウェア シミュレーション16を使用して金型の挙動を予測すると、潜在的な欠陥が実際に現れる前にそれを捕捉できるため、数え切れないほどの頭痛の種から解放されます。

補強のためのインサートの組み込み

プラスチックねじだけでは荷重に耐えられない用途では、インサートが画期的な効果を発揮します。真鍮やステンレス鋼などの材料でプラスチックねじを補強することで、耐荷重性と耐久性を向上させることができます。まるでねじに背骨を与えるようなものです。取り付け方法や様々なプラスチックとの適合性に関する詳細は、インサート設計ガイド17。

これらの戦略により、成形ねじの設計における私のアプローチは、試行錯誤から、一貫して堅牢で信頼性の高い結果をもたらす信頼性の高いプロセスへと変化しました。それぞれの設計決定を性能要件と製造上の制約に照らして慎重に評価することで、多様な用途において最適な結果を達成することができました。.

アセタール樹脂はポリオレフィンよりも収縮率が高いです。.間違い

アセタール樹脂はポリオレフィンに比べて収縮率が低くなります。.

丸みを帯びたねじ底により、応力の集中が軽減されます。.真実

丸みを帯びたねじの根元により、鋭いエッジが回避され、ストレスが最小限に抑えられます。.

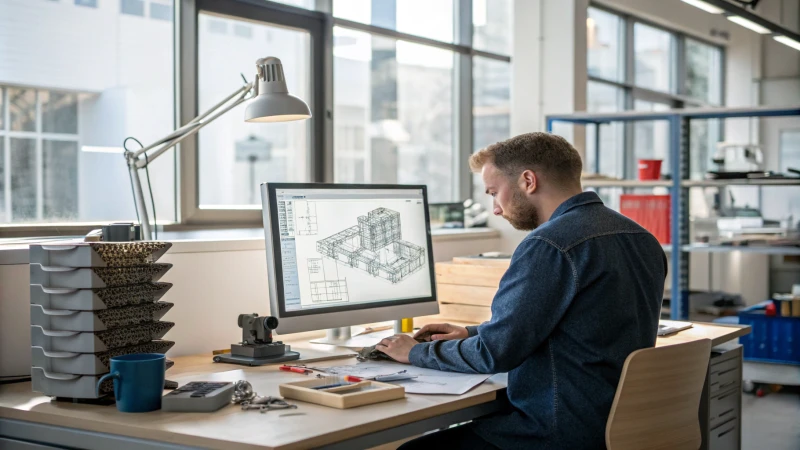

シミュレーション ツールはどのように設計プロセスを強化できるのでしょうか?

たった数回のクリックで、夢のデザインを現実に変えられると想像してみてください。シミュレーションツールなら、まさにそれが可能です!シミュレーションツールはデザインに命を吹き込み、生産ラインに投入する前に細部まで微調整し、完璧な仕上がりを実現します。.

シミュレーション ツールは、早期の検証、欠陥の特定、最適化を可能にすることで設計を改善し、開発時間の短縮とコスト効率の高いソリューションを実現します。.

設計の早期検証

シミュレーションツールの威力を初めて実感した時のことを覚えています。まるで水晶玉を持っているようでした。未来を予測するのではなく、自分の設計が現実世界でどのように機能するかを予見していたのです。早い段階で現実世界の状況をシミュレーションすることで、自分のアイデアがテストで通用するかどうかを検証できました。この早期検証により、コストのかかるプロトタイプ、あるいは最悪の場合、製品の失敗につながる可能性のある欠陥を発見することができました。.

設計上の欠陥の特定

忘れられないプロジェクトの一つは、リスクが非常に高いコンポーネントの設計でした。従来の手法では、潜在的な弱点に頭を悩ませるばかりでした。そこでシミュレーションツールの登場です。様々なシナリオを検討し、これまで見えなかった脆弱性を発見することができました。.

例: 熱分析

例えば、熱解析シミュレーションでは、製品全体の熱分布を視覚化することができました。この洞察は非常に重要で、製品の効率を大幅に向上させる調整を行う上で役立ちました。.

| 特徴 | 伝統的な方法 | シミュレーションツール |

|---|---|---|

| 時間効率 | 適度 | 高い |

| 料金 | より高い | より低い |

| 正確さ | 適度 | 高い |

生産効率の最適化

これらのツールの優れた点は、製造プロセスに合わせて設計を最適化できる点にあります。様々な生産技術をシミュレーションし、廃棄物を最小限に抑えながら生産性を最大化する最も効率的な方法を見つけることができました。持続可能な取り組みに情熱を注ぐ私にとって、これは非常に貴重な前進でした。

フィードバックループの組み込み

シミュレーションツールを使うと、まるで強力なフィードバックループのようなものだと学びました。変更を即座にテストし、結果をリアルタイムで確認できます。まるで自分のデザインと会話しているようで、微調整のたびにすぐに答えが返ってくるのです。.

これらのツールを設計ツールに導入することを検討している場合、既存のCADシステムとどのように連携するかを理解することが重要です。これらのツールの多くはシームレス統合され、ワークフローを中断することなく機能を強化します。

シミュレーション ツールにより設計コストが大幅に削減されます。.真実

シミュレーション ツールは欠陥を早期に特定することで、コストのかかるプロトタイピングを節約します。.

従来の方法はシミュレーション ツールよりも正確です。.間違い

シミュレーション ツールは、現実世界の状況をモデル化することで、より高い精度を実現します。.

結論

シームレスな組み立てのための射出成形部品の設計には、製造性、製品品質、組み立て効率を向上させるための正確な形状、材料選択、位置合わせ機能が必要です。.

-

射出成形プロセスの基本的な手順を学び、設計が完成品にどのように反映されるかを理解します。. ↩

-

ドラフト角度が成形において重要であり、生産上の問題を減らし、金型の寿命を延ばす理由を説明します。. ↩

-

品質を犠牲にすることなく、成形部品の美観を高めるためのさまざまなテクスチャリング技術を検討します。. ↩

-

熱膨張を理解すると、材料の互換性が確保され、組み立ての問題を防ぐことができます。. ↩

-

材料特性チャートは、アプリケーションのニーズに基づいて適切な材料を選択するためのクイックリファレンスを提供します。. ↩

-

総コスト分析は、予算の制約とパフォーマンスの期待値のバランスをとるのに役立ちます。. ↩

-

さまざまな技術を検討することで、製造性を考慮した設計を最適化できます。. ↩

-

持続可能な素材は環境への影響を軽減し、環境に優しい目標と一致します。. ↩

-

許容差の包括的な定義とエンジニアリングにおけるその応用について説明します。. ↩

-

反りが製品の設計と製造に与える影響を説明します。. ↩

-

CAD ツールが設計者の許容差スタックの効率的な管理にどのように役立つかを詳しく説明します。. ↩

-

テキストを画像に合わせて配置し、Web の美観を向上させる方法を探ります。. ↩

-

一貫した配置によってユーザー インターフェイスの機能が向上する理由を説明します。. ↩

-

既存のファスナーとの互換性と組み立ての容易さを確保するために、さまざまな標準化されたスレッド プロファイルについて学習します。. ↩

-

アセタール樹脂の低い収縮率がねじの精度と全体的なコンポーネントの品質にどのように影響するかを理解します。. ↩

-

シミュレーションによってねじ付きコンポーネントの潜在的な欠陥を予測し、設計の信頼性を高める方法を学びます。. ↩

-

プラスチックのねじ山を効果的に補強するためのインサートの選択と取り付けに関する詳細なガイドラインをご覧ください。. ↩

-

シミュレーション ツールが設計プロセスを最適化することで持続可能な製造にどのように貢献するかを探ります。. ↩

-

シミュレーション ツールを CAD ソフトウェアとシームレスに統合して設計効率を高める方法をご覧ください。. ↩