完璧な色の一貫性をは、製造の重要な側面であり、生成されたすべての部品が同じ色を保証し、顕著なバリエーションはありません。この均一性は、製品の品質、ブランドアイデンティティ、業界標準へのコンプライアンスを維持するために不可欠です。自動車部品、消費財、医療機器であろうと、色の一貫性は美学、機能性、規制の順守に影響を与える可能性があります。

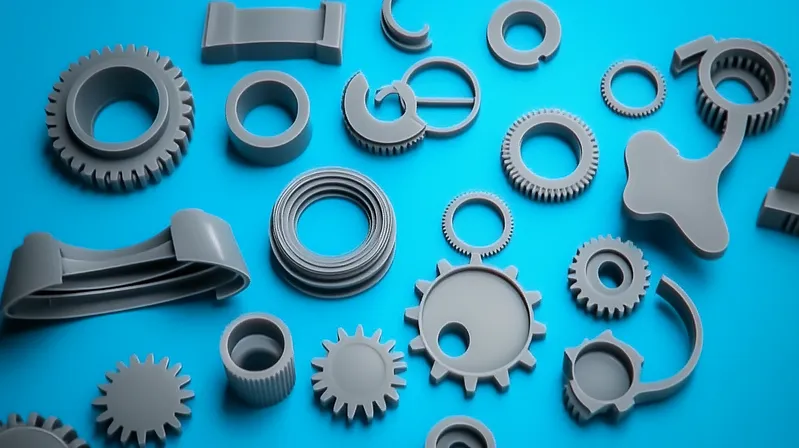

射出成形部品2の完璧な色の一貫性は、すべての製品で均一な色を保証し、美学、ブランドアイデンティティ、業界標準へのコンプライアンスを高めます。

色の一貫性に影響を与える要因を理解することは、製造プロセスを最適化するための鍵です。深く掘り下げて、材料の選択3 、プロセス制御、および品質測定が最終製品の色にどのように影響するかを探ります。

色の一貫性は、審美的な理由でのみ重要です。間違い

医療機器のような業界では、色は機能性または規制のコンプライアンスを示すことができ、それを美学を超えて重要にします。

マスターバッチを使用すると、常に完全な色の一貫性が保証されます。間違い

マスターバッチは一貫した色を提供しますが、プロセスパラメーターや材料品質などの要因も重要な役割を果たします。

色の一貫性のために射出成形に使用される一般的な材料は何ですか?

異なるプラスチックと着色剤が成形プロセス中に一意に相互作用するため、材料の選択は色の一貫性を達成する上で極めて重要です。

一般的な材料には、ABS、ポリカーボネート、ポリプロピレン、顔料、染料、マスターバッチなどの着色剤が含まれます。それぞれが色の安定性と均一性に影響します。

| 材質の種類 | 色の安定性 | 注意事項 |

|---|---|---|

| ABS | 適度 | 変色を強調する傾向があります |

| ポリカーボネート(PC) | 高い | UVに敏感で、安定剤が必要です |

| ポリプロピレン(PP) | 低い | いくつかの顔料で挑戦します |

| マスターバッチ | 高い | 一貫した色では、正確な混合が必要です |

ABS(アクリロニトリル・ブタジエン・スチレン)

ABSはその強さと汎用性に広く使用されていますが、ストレス変色4をあり、色の一貫性に影響します。成形中の適切な温度制御は、バリエーションを最小限に抑えます。

ポリカーボネート(PC)

ポリカーボネートは優れた熱安定性を提供しますが、紫外線への曝露に敏感であり、時間の経過とともに色を変える可能性があります。 UV安定剤5または事前に色の樹脂を使用すると

ポリプロピレン(PP)

PPの結晶構造6は色素分散を複雑にし、潜在的に不均一な色につながります。互換性のある着色剤と正確なプロセス制御は、均一性にとって重要です。

着色剤:顔料、染料、マスターバッチ

顔料、染料、マスターバッチなどの着色剤を樹脂に追加して、望ましい色を達成します。顔料と染料はカスタム色の色合いを可能にし、マスターバッチ(キャリア樹脂の濃縮された顔料)は、大規模な生産走行の一貫した結果を促進します。

すべてのプラスチックは、色が付いたときに同じように動作します。間違い

さまざまなプラスチックには、色素との相互作用に影響を与えるユニークな特性があり、各素材に合わせたアプローチが必要です。

マスターバッチは、色の一貫性を実現するための最も信頼できる方法です。真実

マスターバッチは一貫した色の分散を提供し、大量の生産量に最適です。

射出成形で色の一貫性を達成するための重要なステップは何ですか?

色の一貫性を達成するには、射出成形ワークフロー全体で、材料の準備、プロセス制御、および品質測定に細心の注意を払う必要があります。

重要な手順には、互換性のある材料の選択、正確な着色剤混合、プロセスパラメーターの制御、厳密な品質管理の実装が含まれます。

材料の準備

-

樹脂と着色剤の選択:矛盾を避けるために、高品質で互換性のある樹脂と着色剤を選択します。

-

検査と乾燥:汚染と乾燥樹脂の原材料を検査して、湿度を制御します。これは、色の分散に影響を与える可能性があります。

着色剤混合

-

計量装置:樹脂対colationの正確な比率を得るには、重量測定ブレンダーなどの正確な機器を使用します。

-

混合方法:

- マスターバッチ:大量の大量に最適で、通常は1:24の比率で混合されます。

- 調合:中程度から大量のための事前に色の樹脂。

- 乾燥色素混合:小さなバッチに適していますが、矛盾する傾向があります。

射出成形プロセス

- 温度制御:色の変化を防ぐために、一貫したバレルとカビの温度を維持します。

-

噴射速度と圧力:多段階注射を使用して、せん断加熱を最小限に抑え、均一な色を確保します。

-

冷却:色に影響を与える結晶性の変動を避けるために、均一な冷却を確保します。

品質管理

-

色の測定:PantoneやRALなどの標準化されたシステムを使用し、一貫性を検証するために比色計などのツールを使用します。

-

プロセス監視:均一性を維持するために、定期的にパラメーターを調整します。

品質管理措置なしでは、完璧な色の一貫性を実現できます。間違い

品質管理は、生産中に色の変動を検出して修正するために不可欠です。

プロセスパラメーターの正確な制御は、色の均一性に不可欠です。真実

温度や圧力などの要因は、成形部品の着色剤がどのように分散して安定するかに直接影響します。

射出成形の色の一貫性に影響する3つの主な要因は何ですか?

材料の互換性、プロセス制御、品質保証の3つの重要な要因は、射出成形部品の色の一貫性を達成することの成功を決定します。

材料の互換性、プロセス制御、および品質保証は、色の一貫性に影響する3つの主な要因であり、それぞれが最終製品に着色剤が統合および安定化する方法に影響します。

材質の適合性

樹脂と着色剤の間の相互作用は基本的です。互換性のない材料は、分散が不十分になり、縞や不均一な色を引き起こす可能性があります。たとえば、ポリプロピレンは、その結晶構造のために均一な結果に特定の色素を必要とします。

プロセス制御

成形パラメーターの正確な制御が不可欠です。

-

温度:樹脂の粘度と着色剤分散に影響します。

-

圧力:高圧はせん断加熱を引き起こし、矛盾を引き起こす可能性があります。

- 冷却速度:不均一な冷却は、結晶性の違いにより色の変動を引き起こす可能性があります。

品質保証

厳密な品質チェックは一貫性を確保します:

- 色の測定:カリメーターまたは分光光度計を使用して、違いを定量化します。

-

標準化:PantoneやRALなどの色標準を採用します。

-

バッチテスト:逸脱を検出および修正するための定期的なサンプリング。

材料の互換性は、色の一貫性に影響する唯一の要因です。間違い

重要ですが、プロセス制御と品質保証は、均一な色を達成する上で同様に重要です。

Pantoneなどの標準化されたカラーシステムは、さまざまなバッチにわたって完全なカラーマッチングを保証します。真実

これらのシステムは普遍的な参照を提供し、色の変動のリスクを減らします。

色の一貫性が重要なアプリケーションは何ですか?

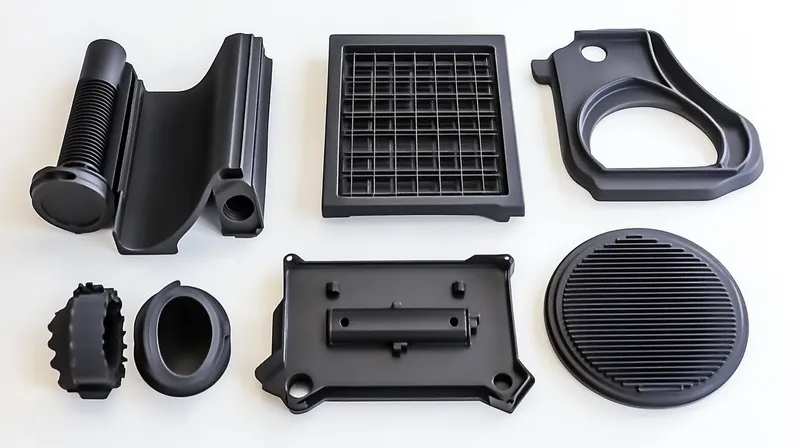

色の一貫性は、美学、ブランディング、および機能性が製品全体の均一な色に依存する業界で重要です。

自動車、消費財、医療機器、包装などの業界は、ブランディング、機能性、コンプライアンスの色の一貫性に依存しています。

自動車産業

自動車製造7では、内部および外部の部品には色の一貫性が不可欠です。不一致のダッシュボード、パネル、またはトリムは、外観や知覚品質を損なう可能性があります。

消費財

電子機器、おもちゃ、家電製品の場合、一貫した色がブランド認知と顧客満足度を保証します。 AppleやLEGOなどの企業は、正確な色のマッチングに依存しています。

医療機器

医療アプリケーションでは、色は機能性(例、サイズ)または標準のコンプライアンスを示すことができます。 FDAに準拠した材料8は、多くの場合、安全性と識別のために一貫した色が必要です。

包装

パッケージでは、特に食べ物や飲み物の場合、一貫した色がブランド認知のための鍵です。 Coca-Colaの象徴的な赤は、すべてのパッケージにわたって均一でなければなりません。

色の一貫性は、ハイエンドの消費者製品でのみ重要です。間違い

医療機器や包装などの業界でも同様に重要です。機能とコンプライアンスが危機にatしています。

一貫性のない色は、規制された産業の製品リコールにつながる可能性があります。真実

医療機器などのセクターでは、色の変動により、安全基準に違反する可能性があります。

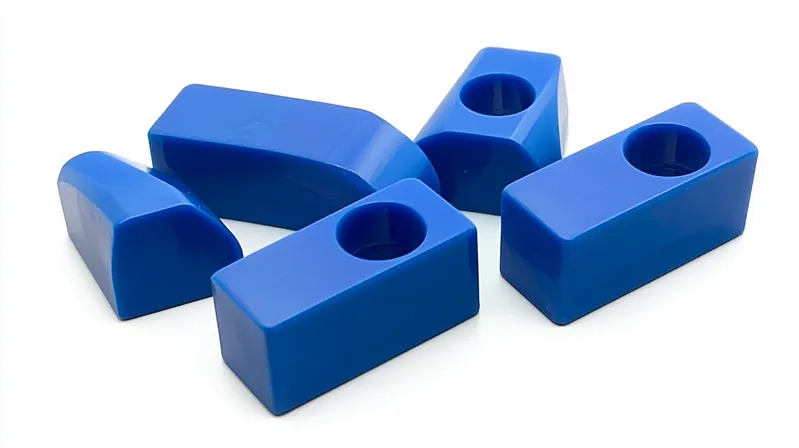

色の一貫性のためのマスターバッチと調和の違いは何ですか?

マスターバッチと調合は、射出成形部品に色を追加するための2つの一般的な方法であり、それぞれに明確な利点と制限があります。

MasterBatch 9では濃縮色10を樹脂と混合することが含まれますが、それぞれが異なる生産スケールと色のニーズに適した色の樹脂を使用します。

マスターバッチ

-

プロセス:着色剤は、キャリア樹脂に集中し、成形中にベース樹脂と混合されます。

-

利点:一貫した色、大量に費用対効果が高く、色を簡単に切り替えやすい。

-

短所:正確な混合、最小注文量が高い(例、2トン)が必要です。

複合

- プロセス:樹脂は、成形前にサプライヤーによって事前に色付けされています。

-

利点:カスタムカラー、中〜高量に適し、一貫した結果。

-

短所:小さなバッチのコストが高く、色の変化の柔軟性が低下します。

| 方法 | 最適な用途 | 制限事項 |

|---|---|---|

| マスターバッチ | 大規模生産 | 高い最小注文 |

| 複合11 | カスタムカラー | 小さなバッチには高価です |

マスターバッチは、常に色の一貫性に最適な選択肢です。間違い

大量に効果的ですが、カスタムカラーや小さなバッチに合わせて配合する方が適している場合があります。

配合により、色の選択がより柔軟になります。真実

これにより、色の正確なカスタマイズが可能になります。これは、独自のブランディングニーズに有益です。

結論

射出成形部品の完全な色の一貫性を実現するには、材料選択、正確なプロセス制御、および厳密な品質保証を統合する包括的なアプローチが必要です。樹脂、着色剤、成形パラメーター間の相互作用を理解することにより、メーカーは均一性と品質の最高水準を満たす部品を生成できます。物質的な準備から最終検査まで、あらゆる段階での細部への注意は、成功に不可欠です。

-

このリソースを探索して、射出成形製品の色の一貫性を確保し、品質とブランドアイデンティティを向上させるための効果的な戦略を学びます。 ↩

-

このリンクは、射出成形部品の製造プロセスに関する洞察を提供します。これは、品質管理と一貫性を理解するために重要です。 ↩

-

射出成形に材料の選択が不可欠である理由を発見し、色の一貫性と全体的な製品の品質に影響を与えます。 ↩

-

ストレス変色の原因を理解することは、それを避けるために適切な材料とプロセスを選択するのに役立ちます。 ↩

-

UV安定剤について学ぶことで、ポリカーボネート材料の色の一貫性を維持するという知識を高めることができます。 ↩

-

色に対する結晶構造の効果を調査することで、ポリプロピレン処理と着色剤の選択の理解を改善することができます。 ↩

-

色の一貫性が自動車産業にどのように影響し、車両の美学と知覚される品質の両方に影響する方法を調べてください。 ↩

-

医療機器の色の一貫性の重要な基準について学び、規制の安全性とコンプライアンスを確保してください。 ↩

-

このリンクを調べて、マスターバッチプロセスと射出成形におけるその利点を理解し、色アプリケーションの知識を高めます。 ↩

-

射出成形で使用されるさまざまな種類の着色剤について学び、色のアプリケーション技術の理解を向上させることができます。 ↩

-

射出成形におけるカスタムカラーの複合方法とその利点を発見してください。これは、情報に基づいた生産の選択をするのに役立ちます。 ↩