お気に入りのプラスチックのおもちゃや自動車の部品がどのように形になるか考えたことはありますか?これは射出成形によって実現されます。

射出成形プラスチック部品は、プラスチックを加熱して溶かし、高圧下で金型に射出し、その後冷却して特定の形状を形成することによって作られます。この方法は、同一の部品を大量に生産する場合に効率的です。

基本は理解できたので、この驚くべき変化の各ステップを見ていきましょう。射出成形プロセスの各段階にはそれぞれ特別な重要性と詳細があり、それによって最終製品が役立つだけでなく優れたものに変わります。

射出成形は大量生産に最適です。真実

射出成形では、同じ部品を大量に効率的に製造できます。

射出成形プロセスの主要な段階は何ですか?

射出成形は、生のプラスチックを正確に機能する部品に変えます。このプロセスには、詳細な一連の手順が含まれます。

射出成形プロセスの主要な段階には、型締め、射出、圧力保持、冷却、型開き、製品の取り出しが含まれます。各段階は、最終製品の精度と品質を確保するために非常に重要です。

射出成形プロセス

型締め

射出成形プロセスは、金型を閉じることから始まります。この間、「A」側と「B」側と呼ばれる 2 つの金型の半分がしっかりとクランプされます。これにより、射出中に熱いプラスチックが漏れるのを防ぎます。

プラスチックの射出

金型がしっかりと閉じられると、溶融プラスチックが金型キャビティに入ります。プラスチックはバレル内で温められて溶け、油圧または機械の力を使ってノズルに押し込まれます。これはパーツの初期形状にとって非常に重要です。

保圧

キャビティが充填された後、圧力を保持すると、プラスチックが冷えて硬化する際の材料の収縮に対処できます。このステップにより、部品の形状とサイズが正しい状態に保たれ、ヒケやギャップなどの欠陥が発生しなくなります。

冷却

冷却にはかなりの時間がかかります。冷却剤は金型内の溝を通って流れ、プラスチックの冷却を加速します。良好な冷却は、最終製品の安定性と表面の外観にとって非常に重要です。

型開き

プラスチックが十分に冷えて固まると、金型が開きます。これは、クランプ システムを逆にして、「A」金型側と「B」金型側を分割することを意味します。

製品の削除

最後に、エジェクター システムが完成品を金型キャビティから押し出します。多くの場合、これは自動的に行われ、品質をチェックするためのトリミングやその他のタスクなどの追加の手順が必要になる場合があります。

これらの段階を理解することで、メーカーはおそらく生産効率1と品質管理対策を向上させることができます。各ステップは、射出成形プロセスの成功に真の影響を与えます。

型締めによりプラスチックの漏れを防ぎます。真実

高圧クランプにより、射出中にプラスチックが漏れるのを防ぎます。

冷却は成形の最も早い段階です。間違い

耐久冷却には寸法安定性が必要なため、長時間を要します。

大量生産にはなぜ射出成形が好まれるのでしょうか?

射出成形は、その効率と精度により、大量生産に最適な選択肢です。しかし、なぜ大規模生産にとってこれほど有益なのでしょうか?

射出成形は、高効率、安定した品質、材料と設計の多用途性を実現し、同一の部品を大量に生産するのに理想的であるため、大量生産に好まれています。

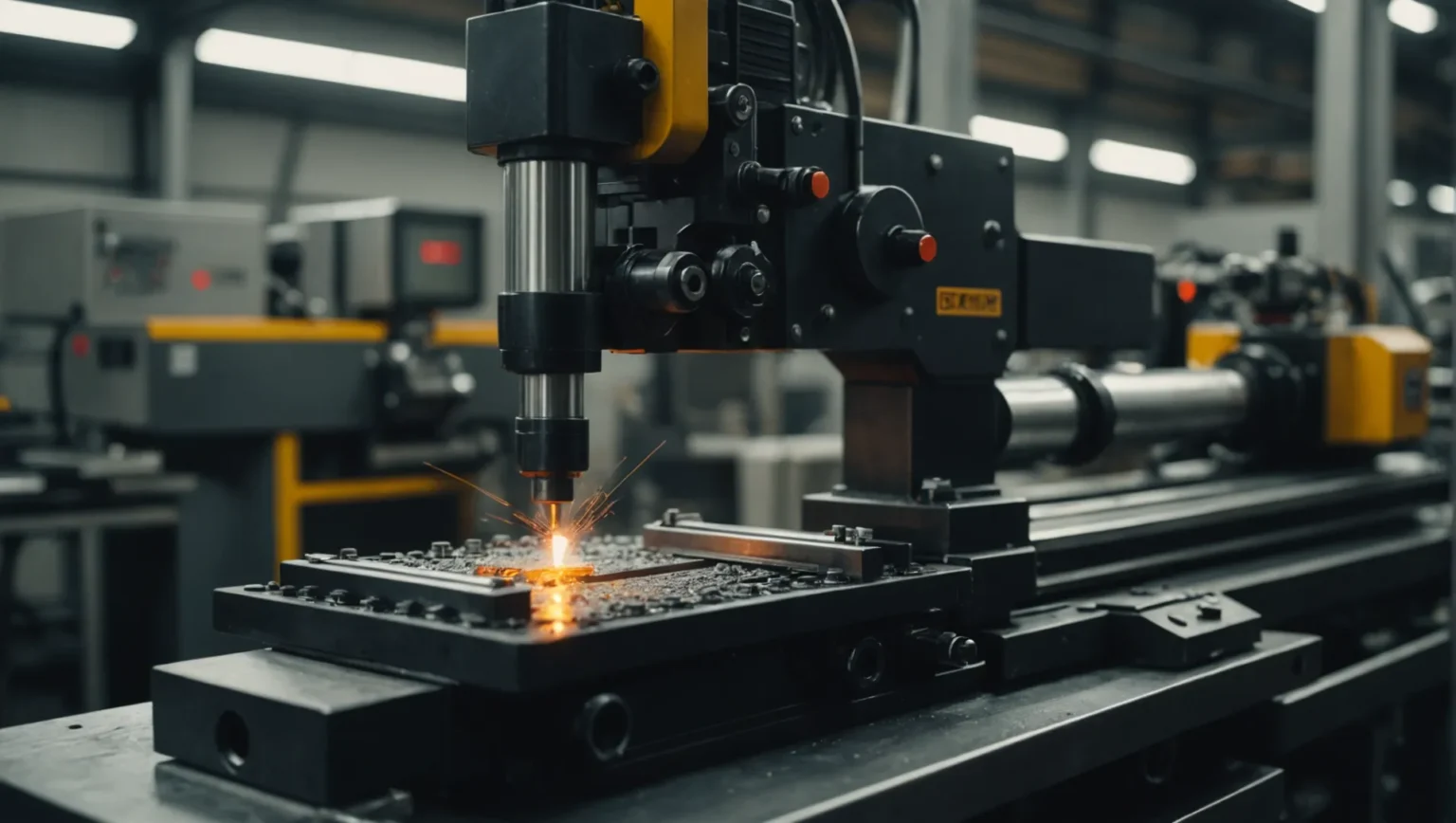

稼働中の射出成形機

高い効率と生産性

射出成形は作業が非常に速いため、大量生産に人気があります。機械は人の手をほとんど借りずに多くの部品を作成し、時間を短縮する自動化されたソリューションを提供します。

例としては、ダッシュボードの部品を製造する自動車会社があります。同じ金型が磨耗することなく使い続けるため、ノンストップ生産と高生産が可能になります。これは、人件費の削減と製品の配達の迅速化を意味します。

一貫した品質と精度

量産ではすべてのユニットに同じ品質が必要です。射出成形は、各部品が金型で設定された正しいサイズと形状に確実に作成されるようにするのに役立ちます。この均一性は、小さな誤差が問題を引き起こす可能性があるエレクトロニクスや医療用品などの分野では非常に重要です。

たとえば、医療用注射器を製造するには、安全に使用するためにそれぞれの注射器が厳格な品質基準を満たす必要があります。これは、正確な金型と各生産段階をチェックする高度な制御システムを使用して実現されます。

多様な素材使用

射出成形では、さまざまな熱可塑性プラスチックや熱硬化性プラスチックなど、多くの材料を使用できます。この適応性により、強度や耐熱性など、製品のニーズに合わせた材料を選択することができます。

ポリプロピレン ( PP ) は、強度がありストレスに耐えられるため、家庭用品によく選ばれます。対照的に、ポリカーボネートは、眼鏡レンズなどの透明性と衝撃保護が必要な製品に使用されます。

| 材料 | プロパティ | 一般的な用途 |

|---|---|---|

| ポリプロピレン | ストレスに強い | 家庭用品、自動車部品 |

| ポリカーボネート | 透明、耐衝撃性 | メガネレンズ、透明容器 |

| ABS | 強力な機械的特徴 | 家電ケース、玩具部品 |

設計の柔軟性

射出成形により、設計において優れた創造性が可能になります。このプロセスでは、他の方法では実現が困難な、細かいディテールを備えた複雑な形状が作成されます。この適応性は、ニーズに合わせて正確に設計された金型から生まれます。

たとえば、電子ガジェットのケースは、多くの場合、ボタンが正確に配置されている複雑な形状をしています。射出成形はこれらの複雑なデザインを正確に再現し、すべての部品が意図したデザインと一致していることを確認します。

要約すると、射出成形のセットアップコストは高くなる可能性がありますが、効率、安定した品質、材料選択の柔軟性、および設計の創造性における利点により、射出成形は大規模生産に最適な選択肢となっています。

射出成形により、大量生産における人件費が削減されます。真実

射出成形の自動化により、人間の労力の必要性が減り、人件費が削減されます。

射出成形には耐熱性の高いポリカーボネートが使用されます。間違い

ポリカーボネートは耐熱性よりも透明性と耐衝撃性が注目されています。

射出成形に適した材料は何ですか?

射出成形に適切な材料を選択することは、製品の成功にとって重要です。各材料は異なる特性を備えており、強度、柔軟性、コストに影響を与えます。

ポリエチレン、ポリプロピレン、ポリスチレン、ポリカーボネート、 ABS、基本的な特性を変えることなく、繰り返し溶融、成形、冷却できるため、射出成形に適しています。

熱可塑性プラスチックの使用: 一般的な選択

熱可塑性プラスチックは、再加熱して再度成形できるため、射出成形プロセス2これらの素材は調整が容易で、さまざまな用途に適しています。

-

ポリエチレン ( PE ) : PE は丈夫でよく曲がり、包装、容器、パイプなどによく使用されます。さまざまな強度があり、それぞれ耐久性と柔軟性を兼ね備えています。

-

ポリプロピレン ( PP ) : PP は化学薬品に対してよく耐性があり、壊れることなく長持ちします。自動車部品、布地、家庭用品などに使用されています。

-

ポリスチレン ( PS ) : PSは透明で丈夫なので、使い捨てカトラリーや CD ケースに最適です。

-

ポリカーボネート ( PC ) : PC は衝撃に強く、透明なため、眼鏡レンズ、医療器具、照明などに使用されます。

-

アクリロニトリル ブタジエン スチレン ( ABS ) : ABS は強度があり、衝撃に強いため、車の部品、ガジェット ケース、レゴなどのおもちゃによく使用されます。

| 材料 | 主な特徴 | 一般的な用途 |

|---|---|---|

| PE | 曲がる、強い | パッキン、パイプ |

| PP | 耐薬品性 | 自動車部品、生地 |

| PS | クリア、硬い | カトラリー |

| パソコン | 衝撃強度 | メガネレンズ |

| ABS | 強い | 自動車部品 |

熱硬化性プラスチック: 役割は小さい

熱可塑性プラスチックは柔軟性に優れていますが、一部の熱硬化性プラスチックも成形に役立ちます。これらのマテリアルは一度設定されると固定されたままになります。フェノール樹脂とエポキシ樹脂は、熱が非常に重要な場合に役立ちます。

適切な素材を選ぶ

どの素材が最適であるかは、製品の要件によって決まります。考慮すべき重要な点は次のとおりです。

-

機械的特性: 材料は、使用上の強度、伸縮性、耐久性のニーズを満たさなければなりません。

-

熱的特性: 温度条件に適合し、熱下でも安定している必要があります。

-

耐薬品性: 強力な化学物質や過酷な環境にさらされるアイテムにとって重要です。

-

コストバランス: 材料の品質を維持しながら、より安価なオプションを見つけることが非常に重要です。

これらを知ることは、パフォーマンスが良く、予算に合った材料を選択するのに役立ちます。最適な材料を選択する際の詳細については、専門家に相談するか、材料の比較3 をが役立つ場合があります。

ポリエチレンは自動車部品に使用されています。間違い

ポリエチレンは自動車部品ではなく、パッケージやチューブによく使用されます。

熱可塑性プラスチックは何度でも再成形できます。真実

熱可塑性プラスチックは再度加熱して再成形することができるため、さまざまな成形プロセスに使用できます。

射出成形は製品設計にどのような影響を与えますか?

射出成形は形状や材質、生産効率などを決定するため、製品設計に大きな影響を与えます。

射出成形は、複雑な形状を可能にし、高精度を確保し、幅広い材料に対応できるため、製品設計に影響を与えます。設計者は、設計段階で金型の設計、部品の機能、生産効率を考慮する必要があります。

設計の柔軟性と複雑さ

射出成形により、微細な形状の部品を作成することができます。デザイナーは内部の空間や糸、細かい質感などを特徴として製品を生み出します。たとえば、ダッシュボードやセンターコンソールなどの自動車部品は、複雑な形状であっても、一体として完成します。

精度と一貫性

射出成形は高い精度を持っており、これはぴったりと正確なサイズが必要な製品にとって重要です。正確な金型製造と制御された射出ステップにより、すべての部品がほぼ同じに仕上がります。これは、回路ケースなどの部品を正確に測定する必要があるエレクトロニクス業界にとって不可欠です。

材料の多様性

この方法は、一部の熱可塑性プラスチックや熱硬化性プラスチックを含む幅広い材料をサポートします。この範囲により、デザイナーは強度、透明度、柔軟性などのニーズに基づいて素材を選択できます。たとえば、ポリカーボネートは、非常に強い耐衝撃性を備えているため、電話ケースに採用されています。

コストと効率への影響

射出成形の初期金型費用は高額ですが、大量に生産すると部品あたりのコストが大幅に下がります。デザイナーは、初期費用と、生産および材料使用量の節約の可能性とのバランスをとります。残材をリサイクルすることにより、コスト効率と持続可能性も高まります。

設計上の考慮事項

設計者は、成形性を向上させ、反りやヒケのような欠陥を減らすために、抜き勾配、肉厚、リブの配置を検討します。設計段階でこれらの要素を把握しておくことは、射出成形の利点を最大限に活用するのに役立ちます。

射出成形により、複雑な製品形状が可能になります。真実

射出成形により、複雑な形状や微細なパターンが可能になります。

設計者は射出成形において金型設計を無視します。間違い

金型の設計は、物事をスムーズに動作させ、実行するために重要な役割を果たします。

結論

射出成形は、その有効性と適応性によって製造業を変革します。その方法を理解すると、さまざまな業界で最高品質の製品を生産する上での重要性がさらに高まります。