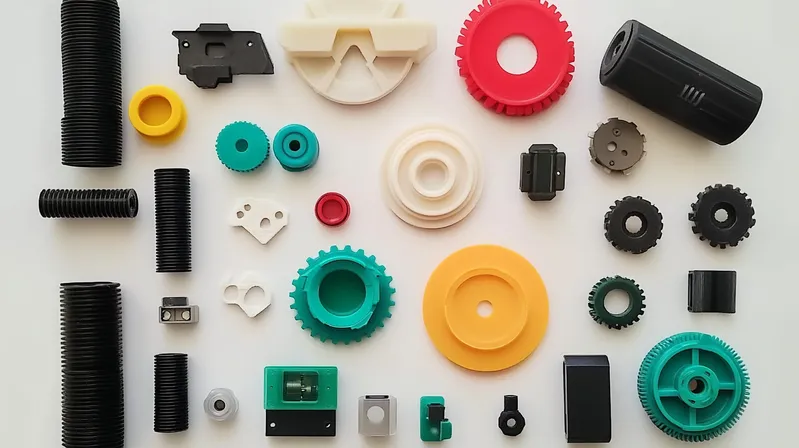

射出成形は現代の製造業の礎であり、精密で高品質なプラスチック部品を大量生産できることで知られています。その多様な用途の中でも、ボタン型の製造は、ファッション、エレクトロニクス、自動車などの業界で耐久性と均一性を求める需要が高いことから、特に注目されています。このブログ記事では、射出成形機がボタン型をどの、初心者から上級者まで役立つ情報を提供します。

射出成形機は、プラスチックを溶かして精密に設計された金型に注入し、冷却してボタンの形状を形成し、完成品を取り出すことでボタンの金型を作成するため、一貫性があり耐久性のあるボタンの大量生産に最適です。.

このプロセスを理解することで、メーカーは生産を最適化し、適切な材料を選択し、効果的な金型を設計できるようになります。原料のプラスチックから完成したボタンに至るまでの過程を、ステップごとに見ていきましょう。.

射出成形は、ボタン金型を大量生産する場合に最もコスト効率の高い方法です。.真実

このプロセスにより、材料の無駄を最小限に抑え、一貫した品質で大量生産が可能になり、全体的なコストが削減されます。.

射出成形はシンプルなボタンのデザインにのみ使用できます。.間違い

高度な金型設計と技術により、複雑なボタンの形状と機能を作成できます。.

射出成形2は、溶融プラスチックを金型キャビティに注入し、冷却・固化させて特定の形状を形成する製造技術です。ボタン金型においては、この方法は精度と効率性に優れており、様々な用途に適した均一なボタンを製造できます。

ボタン金型の射出成形では、プラスチックを溶かして金型に注入し、冷却してボタンを形成し、完成品を取り出すことで、大量生産3 。

| 側面 | 詳細 |

|---|---|

| プロセス | プラスチックを溶かして金型に注入し、冷却してボタンを取り出します。. |

| 材料 | 一般的なプラスチックには、ABS、ポリプロピレン (PP)、ポリカーボネート (PC) などがあります。. |

| アプリケーション | 耐久性のあるボタンとして、衣類、電子機器、自動車などに使用されます。. |

射出成形の基本原理

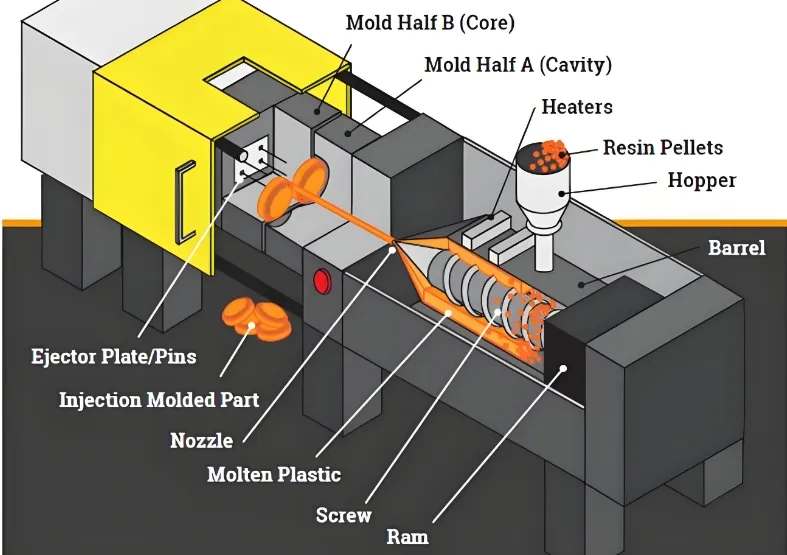

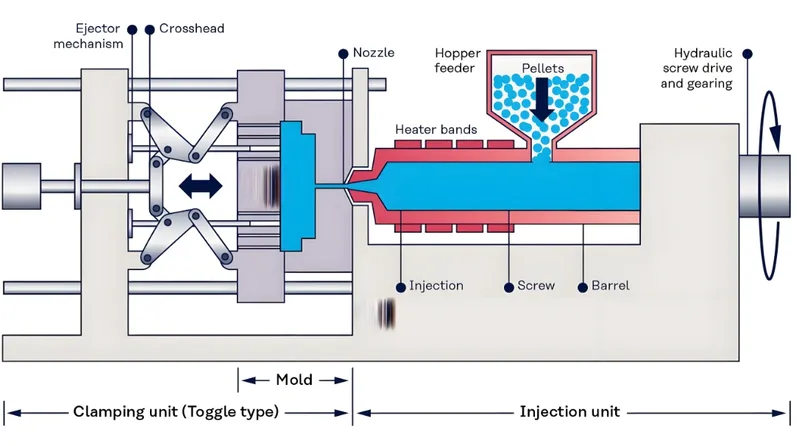

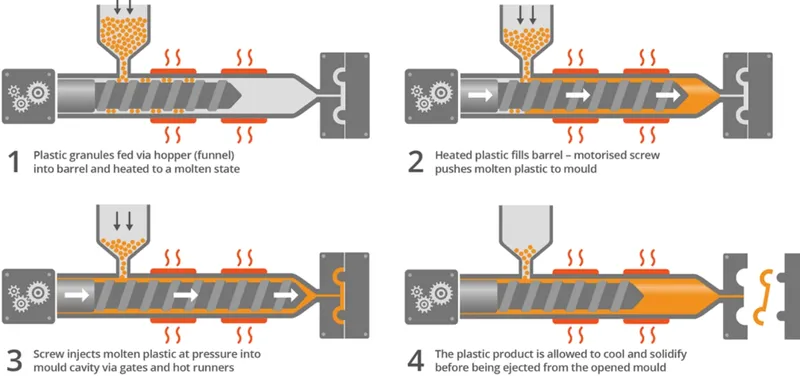

このプロセスは、次の 4 つの主要な段階で展開されます。

-

クランプ:金型は機械のクランプユニットによってしっかりと閉じられます。

-

射出成形:プラスチックペレットを溶かし、高圧下で金型に注入します。

-

冷却:プラスチックが冷えてボタンの形に固まります。

-

排出:金型が開き、完成したボタンが排出されます。

このサイクルは高速かつ繰り返し可能なので、ボタンの大量生産に最適です。.

ボタン金型の射出成形の分類

射出成形は、金型の種類、材料、用途によって異なります。

| 分類 | 詳細 |

|---|---|

| 金型の種類別 | 少量生産の場合はシングルキャビティ、大量生産の場合はマルチキャビティ。. |

| 素材別 | ボタンには、 ABS、PP、PC 4 |

| アプリケーション別 | 衣類、電子機器、自動車、装飾品用のボタン。. |

これらの分類は、製造業者がプロセスをニーズに合わせて調整するのに役立ちます。.

マルチキャビティ金型によりボタン金型の生産効率が向上します。.真実

1 サイクルで複数のボタンを製造できるため、製造時間が短縮されます。.

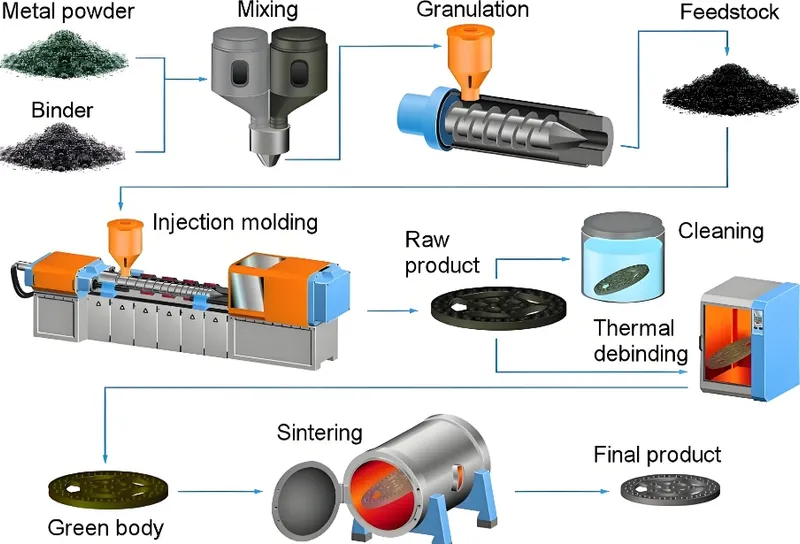

射出成形はプラスチック材料にのみ適しています。.間違い

プラスチックが主流ですが、このプロセスでは、適応することで金属やその他の材料も扱うことができます。.

射出成形ボタン金型は、その精度と耐久性により、幅広い業界で利用されています。.

代表的な用途としては、一貫性と強度が重要となる、衣類の留め具、電子機器のボタン、自動車の制御装置5 、装飾ボタンなどがあります。

衣料品業界

シャツ、ジャケット、その他の衣類のボタンは、多くの場合、ポリプロピレン (PP) などの柔軟で耐久性のある材料から射出成形されます。.

自動車産業

ダッシュボードのスイッチとコントロールには、耐熱性と強度に優れたポリカーボネート (PC) ボタンが使用されています。.

エレクトロニクス産業

キーボードやリモコンのボタンは、ABS の耐衝撃性と滑らかな仕上げの恩恵を受けています。.

装飾用途

ファッションやアクセサリー用の複雑で高品質な装飾ボタンは、このプロセスの多用途性を示しています。.

射出成形ボタンは低価格の製品にのみ使用されます。.間違い

また、その精密さから高級衣料や電子機器などのハイエンド製品にも使用されています。.

衣料品業界では、ボタンを製造する際に射出成形が好まれる方法です。.真実

衣類のファスナーに必要な高い精度と一貫性を実現します。.

射出成形だけが唯一の選択肢ではありません。3Dプリント6や鋳造7でもボタンの型を作ることができます。それぞれの方法には長所と短所があります。

射出成形は、一貫した品質で大量生産するのに優れていますが、3D プリントは試作に適しており、鋳造は複雑な詳細を伴う少量生産に適しています。.

| 方法 | 長所 | 短所 |

|---|---|---|

| 射出成形 | 高精度、大量生産でもコスト効率が高く、品質が安定しています。. | 金型の初期コストが高く、セットアップに時間がかかります。. |

| 3D プリント | プロトタイプ作成に柔軟に対応でき、設計変更が迅速で、小ロット生産に適しています。. | ボリュームと目に見えるレイヤー ラインの場合は遅くなります。. |

| 鋳造 | 少量生産、複雑なディテール、プロトタイプの高い表面仕上げに最適です。. | 大量かつ複雑なセットアップの場合、精度が低下します。. |

射出成形を選択する場合

次の場合には射出成形を選択します。

- 大量生産が必要です。.

-

精度と一貫性は譲れないものです。.

-

デザインは完成しました。.

代替案を選択するタイミング

-

3D プリント: プロトタイプの作成や、頻繁にデザインを微調整する小ロット生産に最適です。

-

鋳造: 細かい仕上げが必要な少量生産に最適です。

射出成形は、大規模なボタン生産において最高のコスト効率を実現します。.真実

無駄を最小限に抑え、生産をスピードアップし、単位あたりのコストを削減します。.

射出成形は常にボタン金型を製造する最も速い方法です。.間違い

少量生産や試作品の場合、セットアップ時間が短いため、3D プリントや鋳造を迅速に行うことができます。.

射出成形プロセス8は、それぞれが重要なパラメータによって制御される一連の正確な手順です。

ワークフローには、金型の作成、材料の供給、溶解と射出、冷却と固化、および排出が含まれ、温度、圧力、タイミングが厳密に制御されます。.

| ステージ | 説明 | 主要なパラメータ/考慮事項 |

|---|---|---|

| 金型の作成9 | ボタンの形状に合わせて金型(通常は鋼製)を設計し、機械加工します。. | 耐久性にはスチール、容量を抑えるにはアルミニウム。. |

| 物質的な給餌 | プラスチックペレット(ABS、PPなど)をホッパーに投入します。. | 材料の選択は流れと収縮に影響します。. |

| 溶解と注入 | プラスチックを溶かして高圧で金型に注入します。. | 温度10 (例: ABS 約 200 ~ 240°C)。圧力により詳細が確保されます。 |

| 冷却と凝固11 | 金型内のプラスチックを冷やして硬化させます。. | 冷却時間 (20~60 秒) は品質とサイクル タイムに影響します。. |

| 排出 | 金型を開いてピンの付いたボタンを取り出します。. | ドラフト角度(1~2°)により排出が容易になります。. |

主要なパラメータ

-

温度: 材質によって異なります (例: PP 約 160 ~ 180 °C、PC 約 280 ~ 320 °C)。

-

圧力: 金型が完全に満たされることを保証し、複雑なデザインには重要です。

-

冷却時間: 速度と品質のバランス。短すぎると欠陥が発生します。

金型作成のステップは、プロセスの中で最も時間のかかる部分です。.真実

精密な金型の設計と加工には、特に複雑なボタンの場合、かなりの時間がかかります。.

冷却時間はボタンの品質に影響しません。.間違い

適切な冷却により反りを防ぎ、形状を保持します。.

材料の選択によって、プロセスと最終的なボタンの特性が決まります。.

ABS、PP、PC などの一般的な材料は、耐久性、柔軟性、耐熱性を考慮して選択されますが、それぞれ特定の処理条件が必要です。.

| 材料 | プロパティ | 処理に関する考慮事項 |

|---|---|---|

| ABS12 | 耐衝撃性が高く、耐久性に優れています。. | 約 200 ~ 240°C で溶融しますが、適切に冷却しないと収縮しやすくなります。. |

| PP13 | 柔軟性があり、衣類のボタンに最適です。. | 約 160 ~ 180°C で溶融しますが、収縮率が高い場合は金型の調整が必要です。. |

| パソコン14 | 耐熱性、強度に優れ、電子機器に最適です。. | 約 280 ~ 320°C で溶解するため、エネルギーを大量に消費する処理です。. |

物質的な影響

-

ABS : 丈夫なボタンに最適ですが、正確な冷却が必要です。

-

PP : 柔軟性とコスト効率に優れていますが、収縮を管理する必要があります。

-

PC : 強度と耐熱性に優れていますが、より多くのエネルギーが必要です。

材料の選択はプロセスのコストと効率に影響します。.真実

融点が高い材料や特殊なニーズのある材料では、エネルギーと設備の需要が増加します。.

すべてのプラスチックは射出成形で互換的に使用できます。.間違い

プラスチックごとに処理ニーズが異なるため、選択が重要になります。.

効果的な金型設計により、品質と効率が保証されます。.

重要な考慮事項には、スムーズな排出と欠陥のないボタンを実現するための均一な壁の厚さ、ドラフト角度、ゲート/ベントの配置が含まれます。.

デザインチェックリスト

| デザイン要素 | おすすめ | 注意事項 |

|---|---|---|

| 肉厚 | 均一に保ってください(1~2 mm)。. | 反りや冷却ムラを防ぎます。. |

| 抜き勾配角度 | 簡単に取り出せるように1~2°にしてください。. | 取り外し時のダメージを軽減します。. |

| ゲートの配置 | 均等に充填するための位置。. | エアートラップや不完全な充填を回避します。. |

| 通気口の配置 | 空気の溜まりができないよう、必ず換気を行ってください。. | 詳細な設計に不可欠です。. |

| 収縮許容値 | 材料の収縮に合わせて金型を調整します(例:PP 約 1~2%)。. | 正確な最終寸法を保証します。. |

プロセス選択ガイド

-

大量生産が必要ですか?射出成形をご利用ください。

-

プロトタイプ作成ですか? 3D プリントをお試しください。

-

複雑な少量生産ですか?鋳造をご検討ください。

ゲートとベントを適切に配置すると、欠陥が減ります。.真実

スムーズな流れを確保し、エアトラップを防ぎ、品質を向上させます。.

均一な壁の厚さは重要ではありません。.間違い

ヒケや反りなどの欠陥を防ぎます。.

射出成形は上流および下流の技術のネットワークに接続します。.

関連技術には、金型設計と機械加工(上流)と組み立てまたは仕上げ(下流)が含まれ、シームレスなワークフローを作成します。.

| テクノロジー | 役割 | インパクト |

|---|---|---|

| 金型設計 | 精密なキャビティ設計。. | 正確なボタン機能を保証します。. |

| CNC加工 | 鋼鉄から金型を機械加工します。. | 大量使用でも耐久性を発揮します。. |

| 組み立て | 製品にボタンを取り付けます。. | 製品が完成します。. |

| 仕上げ | ボタンに塗装またはコーティングを施す。. | 外観と機能を向上させます。. |

上流と下流

-

上流工程: 金型設計 (CAD 経由) と CNC 加工により準備が整います。

-

下流:製品の組み立てと仕上げ研磨。

金型設計は重要な上流技術です。.真実

ボタンの精度と一貫性に直接影響します。.

仕上げ工程は不要です。.間違い

特に高級製品の美観と機能性を高めます。.

結論

射出成形は、原料プラスチックを比類のない効率で精密かつ耐久性の高いボタン型へと変換します。材料選定から金型設計、そして工程管理に至るまで、あらゆる工程が、多様な用途に対応する高品質なボタンの製造において重要です。.

-

射出成形によるボタン金型作成の複雑さを理解し、この重要な製造プロセスに関する知識を深めます。. ↩

-

このリンクを参照すると、射出成形、そのプロセス、製造におけるその重要性についてより深く理解できます。. ↩

-

現代の製造業にとって極めて重要な効率性やコスト効率など、大量生産の利点について学びます。. ↩

-

これらの熱可塑性プラスチックの用途を調査することで、現代の製造業や製品設計におけるその重要性についての洞察が得られます。. ↩

-

自動車の制御について学ぶことで、車両の機能と安全性におけるその役割についての知識を深めることができます。. ↩

-

3D プリントが柔軟性と迅速なプロトタイピングを実現し、従来の方法に代わる価値ある方法となる仕組みをご覧ください。. ↩

-

詳細なプロトタイプに最適な、少量生産や複雑なデザインにおける鋳造の利点について学びます。. ↩

-

射出成形プロセスを理解することは、生産効率と製品品質を最適化するために非常に重要です。. ↩

-

プラスチック製造における設計と生産効率を最適化するには、金型の作成を理解することが重要です。. ↩

-

温度制御は、成形製品の望ましい特性を実現するために不可欠です。プロセスを強化するために詳細を学んでください。. ↩

-

このトピックを調査することで、製品の品質を向上させ、射出成形部品の欠陥を減らすことができます。. ↩

-

耐久性のあるボタンを作るために重要な ABS の独自の特性と処理要件を理解するには、このリンクを参照してください。. ↩

-

機能的な衣服ボタンの設計に不可欠なポリプロピレンの柔軟性とコスト効率について学びます。. ↩

-

ポリカーボネートが電子機器に好まれる理由と、その加工におけるエネルギーに関する考慮事項について説明します。. ↩