初めて物事の仕組みに迷ったときのことを覚えていますか?射出成形は、その精度と複雑さに魅了される魅力的なプロセスの 1 つです。

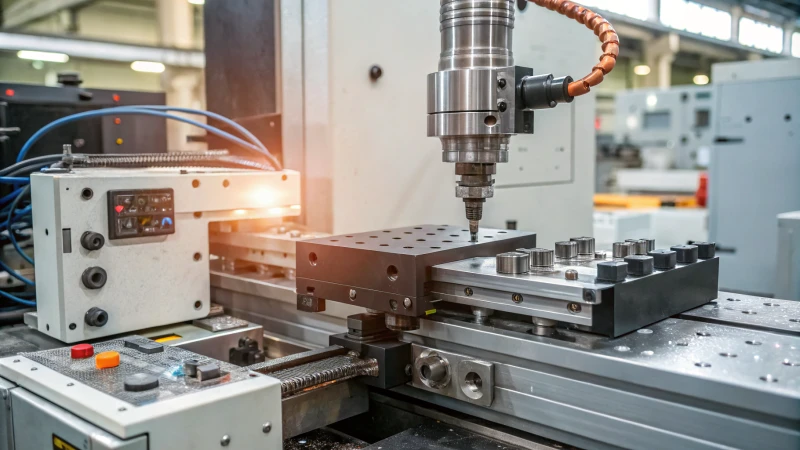

射出成形機はプラスチックを加熱して溶融状態にし、金型に射出して冷却して成形します。その構造は、射出装置、金型、型締装置、制御システムで構成されています。

初めてプラスチック デザインの世界に足を踏み入れたとき、これらの機械が小さなペレットを私たちが日常的に使用する器具に変える様子に驚きました。各コンポーネントを分析することで、それらが完璧なデザインを作成するためにいかに重要であるかを理解することができました。精密な射出ユニットから堅牢なクランプ システムに至るまで、これらの部品を理解することで、生産時の時間を節約し、頭を悩ませることができます。

デザイナーとして、この知識を持つことは技術的なノウハウだけではなく、コンセプトから実際の製品に至るまでのデザインの過程を想像することにもつながります。それは、自分のアイデアが少しずつ形になって、自分が保持できるものになるのを見ているようなものです。それでは、各部分がこの素晴らしいプロセスにどのように貢献しているのかを詳しく見てみましょう。

射出成形機では単純な形状しか作ることができません。間違い

単純な形状だけでなく、複雑な形状も正確に作成できます。

射出ユニットは機械構造の重要なコンポーネントです。真実

射出装置は、溶融したプラスチックを加熱して射出するために必要不可欠な装置です。

射出成形機の主なコンポーネントは何ですか?

射出成形機の内部を覗いていると、革新性と精度が生み出す複雑なパズルを解き明かしているような気分になります。

射出成形機は、射出ユニット、金型、型締ユニットの 3 つの主要コンポーネントで構成されており、これらが連携して原材料を最終製品に成形します。

射出ユニット

私が初めて賑やかな製造現場に足を踏み入れたとき、機械の騒音は現代工学のメロディーでした。最も魅力的な点の 1 つは射出ユニットでした。この部分は作業の心臓部であり、ほとんど魔法のように感じるほどの精度で材料を溶解し、注入します。射出ユニットには、ホッパー、バレル、往復スクリュー、ノズルが含まれます。

ホッパー1から滝のように流れてくるのを見たのを覚えています。その後、加熱された樽に入れられ、そこで本当の変化が起こります。バレル内のスクリューが回転することで摩擦と熱が発生し、材料が溶けて展性のある状態になります。この細心の注意を払ったプロセスは、私たちの日用品を形作る上で各コンポーネントがいかに重要であるかを常に思い出させます。

| 成分 | 関数 |

|---|---|

| ホッパー | 原材料を保管します |

| バレル | 材料を溶かす |

| スクリュー | 素材を移動して混合します |

| ノズル | 材料を金型に注入します |

ザ・モールド

金型は、創造性とエンジニアリングが真に融合する場所です。溶融プラスチックが最終的な形になるのは、これらのカスタム設計のキャビティ内です。デザイナーとして、私は、コアとキャビティという 2 つの部分を持つこれらの金型がどのように連携して、複雑な細部と滑らかな表面の両方を作成するかにしばしば驚かされてきました。それぞれのプロジェクトは、新しい傑作を作り上げているような気分になります。

金型設計2はそれ自体が芸術であり、高品質の製品を実現するには精度が要求されます。ほんの小さな見落としでも最終製品に影響を与える可能性があることを承知しており、すべての輪郭と機能が完全に一致するように数え切れないほどの時間を費やしてきました。

クランピングユニット

クランピング ユニットは、その強力なパワーと精度に常に私を魅了してきました。射出プロセス中に金型の半分を一緒に保持し、揺るぎない力で冷却段階を制御します。このユニットは、プラテン、トグル機構、または圧力を加える油圧シリンダーで構成されており、すべてが完璧な位置に保たれるようにします。

クランピング ユニットの動作を目撃するのは、すべての動きが完璧に計算され、よくリハーサルされたダンスを見ているようなものです。金型の開閉を楽に行い、完成品を世に送り出すことができます。

| 成分 | 関数 |

|---|---|

| プラテン | 金型半体をサポート |

| トグル機構 | 機械的な力を提供します |

| 油圧シリンダ | 圧力を加えて金型の動きを制御する |

これらのコンポーネントを理解することで、私のキャリアが豊かになっただけでなく、テクノロジーとデザインの複雑なダンスに対する理解も深まりました。この知識により、射出成形プロセス3最適化し、効率の向上と比類のない品質を実現し、可能性の限界を押し上げることができます。

ホッパーは材料を金型に注入します。間違い

ホッパーは原材料を保管します。ノズルがそれを噴射します。

型締装置は金型を開閉します。真実

クランピングユニットは、生産中に金型を保持し、開閉します。

注入プロセスは段階的にどのように行われますか?

あなたのお気に入りのガジェットになる前に、プラスチックの粒の小さな山がどうなるか考えたことはありますか?注射プロセスの興味深い旅にご案内します。

射出成形プロセスでは、材料の準備、金型への射出、冷却、射出によって耐久性のあるプラスチック製品が作成され、各ステップを正確に実行することで高品質の製造が保証されます。

材料の準備

金型工場での最初の日のことを覚えています。材料を揃えるだけでもその丁寧さに驚かされました。まず、適切なプラスチック顆粒を選択し、ホッパーに供給します。顆粒は乾燥されて水分が除去され、成形部品4が損なわれないようにします。ケーキを焼く前に材料を準備するようなものです。正確さが重要です。

注射

乾燥したら、これらの顆粒を射出成形機のバレルに注ぎます。初めてその変化を見たときのことを今でも覚えています。それはとても魅惑的でした。顆粒はヒーターとせん断力によって融点まで加熱され、金型に射出できる状態の溶融プラスチックに変わりました。

| ステップ | 説明 |

|---|---|

| 1 | 顆粒を融点まで加熱します。 |

| 2 | 溶けたプラスチックを金型に注入します。 |

堅くて硬いものがどのようにしてこれほど柔軟になることができるのかは興味深いです。

冷却

冷却は忍耐と精度の勝負です。溶融プラスチックが金型に充填されると、冷却して固化し始めます。材料の種類と部品の厚さに応じて、冷却時間は異なります。効果的な冷却により欠陥が防止され、各部品が当社の厳しい寸法精度基準を満たしていることが保証されます。

排出

最後に、冷却後、カチッという音とともに金型が開き、エジェクター ピンが固化した部品を押し出します。表面処理などの最終仕上げの準備が整い、完璧に成形された部品が完成するのを見るたびに、私は今でも興奮します5 。これらの各ステップは、速度、品質、効率のバランスを保つために細かく調整する必要があります。

材料特性6または特定の設計ニーズに応じて、調整が必要になる場合がありますそして、プロセスを調整したり、問題を解決したりするたびに、それは小さな勝利のように感じられます。これがこの仕事のやりがいです。原材料が有用で美しいものに変化するのを見るのです。

プラスチック顆粒は、射出前に乾燥して水分を除去します。真実

乾燥させることで水分を除去し、不良を防ぎ品質を確保します。

冷却段階は、金型を開いた後に発生します。間違い

金型が閉じられている間に冷却が行われ、部品が固化します。

射出成形ではどのような材料が一般的に使用されますか?

私が初めて射出成形について深く掘り下げたのを覚えています。まったく新しい可能性の世界を探索しているように感じました。

射出成形では通常、強度、柔軟性、耐久性などの独特の特性を持つ ABS、ポリカーボネート、ナイロンなどの熱可塑性プラスチックが使用され、さまざまな用途に適しています。

熱可塑性プラスチックを理解する

私は今でも、この分野に携わった初期の頃、さまざまな熱可塑性プラスチックを実験し、その多用途性に驚いたことを思い出します。これらの材料は加熱すると柔らかくなり、冷やすと硬くなり、何度も再利用できるため、実用的で環境に優しいものとなっています。

| 材料 | プロパティ | アプリケーション |

|---|---|---|

| ABS | 靭性、耐衝撃性 | 自動車部品 |

| ポリカーボネート | 透明性、高い衝撃強度 | アイウェアライン |

ABS 7 を考えてみましょう。私はかつて、ABS の堅牢性が重要な自動車部品に関わるプロジェクトに携わったことがあります。そして、ポリカーボネート8 が。その透明感とインパクトの強さは、私がデザインをお手伝いしたアイウェアラインにぴったりでした。

他の材料オプションを検討する

熱可塑性プラスチック以外にも、熱硬化性プラスチックやエラストマーにも手を出しました。これらはそれぞれ、特定のニーズに応える独自の利点を提供します。

- 熱硬化性プラスチック: これらは物質界の堅実な戦士のようなものです。一度硬化すると、再加熱しても柔らかくなりません。電気絶縁体などに最適です。

- エラストマー: その弾力性は輪ゴムを思い出させます。シールやホースに最適です。

生分解性素材9への傾向に気づきました。これは、環境への影響を軽減するのに役立つだけでなく、持続可能性に対する私たちの集団的責任とも共鳴します。

材料の選択に影響を与える要因

適切な素材を選択するのは、お見合いのようなものです。複数の要素を比較検討する必要があります。

- 機械的特性: 強度、柔軟性、耐久性を犠牲にすることはできません。

- コスト: 予算とパフォーマンスのバランスをとること自体が芸術です。

- 環境への影響: 持続可能な素材を選択することがますます標準になってきています。

プロジェクトで再生プラスチック10を選択したときですそれは費用対効果が高いだけでなく、当社の持続可能性の目標とも一致していました。

私のようなデザイナーは、これらの要素や素材を詳しく調査することで、製品の性能と効率を最適化するよう努めています。最新の研究11によって継続的に視野が広がり、さまざまな業界の要求に応える革新的なデザインを生み出すことができます。

ABSは光沢があるので自動車部品などに使われています。間違い

ABSは光沢ではなく、靭性と耐衝撃性を目的として使用されます。

熱硬化性プラスチックは、熱可塑性プラスチックと同様にリサイクル可能です。間違い

熱硬化性プラスチックは、熱可塑性プラスチックとは異なり、再溶解または再成形することができません。

射出成形を生産に使用する利点は何ですか?

なぜ射出成形が製造業界の変革をもたらすのか疑問に思ったことはありますか?コスト削減から設計の柔軟性まで、その驚くべきメリットをご紹介します。

射出成形は、大規模生産において高い精度、再現性、コスト効率を実現します。複雑な設計をサポートし、材料に柔軟性を与えるため、複雑な部品の製造に最適です。

精度と再現性

複雑なジグソーパズルを作ることを想像してみてください。各ピースは完璧にフィットする必要があります。ほんのわずかなずれでもセット全体が台無しになる可能性があります。射出成形はパズルメーカーのようなもので、正確な公差で一貫してピースを提供します。完璧に成形されたプラスチック部品が実際に動作しているのを初めて見たときのことを覚えています。何千ものユニットにわたってその一貫性が保たれていることに驚きました。この精度により、品質が保証されるだけでなく、無駄も削減されます。

コスト効率

製品の発売に数千ユニットが必要だったプロジェクトのことを鮮明に思い出します。当初は、金型の作成にかかる初期費用がハードルのように感じられましたが、生産規模が拡大するにつれて、1 個あたりのコストは大幅に低下しました。これは食料品店でまとめ買いするようなものです。買えば買うほど、商品ごとの支払い額が安くなります。この効率性は、あらゆる大規模生産計画にとって大きな変革をもたらし、メーカーが高い基準を維持しながら予算12

材料の多様性

適切な素材を選択することは、イベントに最適な衣装を選ぶようなものです。それはその機会にぴったりでなければなりません。射出成形は、熱可塑性プラスチックから熱硬化性ポリマーまで、さまざまな材料をサポートすることでこのニーズに応えます。この柔軟性により、私や他のデザイナーは製品のニーズに最も適した材料を選択することができます。

| 材質の種類 | アプリケーション |

|---|---|

| 熱可塑性プラスチック | 家庭用電化製品、自動車 |

| 熱硬化性樹脂 | 電気部品 |

設計の柔軟性

これを想像してください: あなたは、複雑なデザインと革新的な機能を必要とする革新的なガジェットを作成する任務を負っています。射出成形を使用すると、これらの一見不可能に見えるデザインが実現可能になります。このプロセスでは、他の方法では難しいアンダーカットやねじ山などの複雑な形状も可能になります。まるでデザインの可能性が無限にあるかのようです。

生産の効率化

多くの場合、スピードが重要です。私はかつて、時間が非常に重要なプロジェクトに取り組んでいました。射出成形の短いサイクルタイムは命の恩人であり、生産性を大幅に向上させました。さらに、自動化により効率がさらに向上し、人件費が削減されます。、非の打ちどころのない品質を維持しながら、迅速に完了させるために 24 時間体制で働く高度なスキルを持つチームを抱えているようなものです13

これらの利点を活用することで、メーカーは高品質の製品を効率的に生産できます。射出成形と他の方法を比較検討する場合、これらの洞察は、情報に基づいた意思決定を行い、成功するプロジェクトを計画する上で非常に重要です。

射出成形により、大量生産でも安定した品質が保証されます。真実

このプロセスでは正確な公差が維持され、無駄が削減され、均一性が保証されます。

熱硬化性ポリマーは射出成形には適していません。間違い

射出成形は、熱可塑性ポリマーと熱硬化性ポリマーの両方をサポートします。

設計者はどのようにして製品を射出成形用に最適化できるでしょうか?

射出成形に適したデザインを作成するのに苦労したことはありますか?あなたの製品を傑作に変えるための重要な戦略をいくつか見てみましょう。

射出成形用に製品を最適化するには、一貫した肉厚、適切な抜き勾配、効果的なリブ設計、および適切な材料の選択を確保して、生産速度を高め、欠陥を最小限に抑え、製品の耐久性を高めます。

一貫した肉厚

射出成形では壁の厚さを一定に維持することが重要です。ばらつきがあると、反りや充填の不完全などの欠陥が発生する可能性があります。均一な厚さにより、材料の流れ14、応力が軽減されます。

| 側面 | おすすめ |

|---|---|

| 肉厚 | ほとんどのプラスチックでは 2 ~ 4 mm |

| 分散 | 厚みの10%未満 |

有効抜き勾配角度

抜き勾配角度は、金型から部品を簡単に取り出すために不可欠です。適切な抜き勾配がないと、部品が金型にくっついて損傷する可能性があります。

- 一般規則: 片側あたり 1 ~ 2 度

- 研磨面: 3度以上

抜き勾配角度により、より良好な離型15 、これにより、型と最終製品の両方の寿命が長くなります。

戦略的なリブデザイン

リブは余分な材料を追加することなく部品の強度を高めます。ただし、リブの設計が適切でないとヒケなどの問題が発生する可能性があります。

- 高さ:肉厚の3倍以下

- 厚さ: 壁厚の 50 ~ 60%

最適なリブ16を組み込むことによって、設計者は、美的魅力を維持しながら構造的完全性を向上させることができる。

思慮深い素材の選択

適切な素材を選択することが極めて重要です。強度、柔軟性、耐熱性などの要素を考慮してください。

- ポリプロピレン: 多用途でコスト効率が高い

- ABS : 高い耐衝撃性

適切な材料を選択すると、成形中に不必要な複雑化を引き起こすことなく、最終製品が要求仕様17。

デザイナーは、プロジェクトの材料を選択する際に、環境への影響と持続可能性も評価する必要があります。さまざまな材料のニュアンスを理解することは、生産プロセスを最適化するのに役立ちます。

これらの戦略を適用することで、設計者は製品設計を強化し、射出成形プロセスで確実に成功することができます。これらの洞察は効率を向上させるだけでなく、設計エンジニアリングにおける革新的なアプローチをサポートします。

均一な肉厚により反りを防ぎます。真実

均一な肉厚により材料の流れがスムーズになり、欠陥が減少します。

研磨面には抜き勾配は不要です。間違い

研磨された表面では、離型を容易にするために少なくとも 3 度の抜き勾配が必要です。

結論

射出成形機はプラスチックを加熱し、金型に射出して冷却し、精密な部品を作成します。効率的な生産のための主要なコンポーネントには、射出ユニット、金型、型締ユニットが含まれます。

-

ホッパーが射出成形における効率的な材料供給にどのように貢献するかについて学びます。 ↩

-

正確な金型設計が製品の品質と製造効率にどのような影響を与えるかをご覧ください。 ↩

-

射出成形作業の効率と品質を向上させる戦略を検討します。 ↩

-

材料の準備が最終製品の品質にどのような影響を与えるか、また従うべきベスト プラクティスについて学びます。 ↩

-

プラスチック部品の耐久性と外観を向上させるさまざまな表面処理技術を検討してください。 ↩

-

さまざまな材料が射出成形プロセスにどのような影響を与えるか、またどのような調整が必要になるかを確認してください。 ↩

-

ABS はその堅牢性と多用途性により、射出成形で好まれる選択肢である理由をご確認ください。 ↩

-

ポリカーボネートの用途と、その強度と透明性がなぜ評価されるのかについて学びましょう。 ↩

-

持続可能な射出成形実践のための生分解性材料を探索します。 ↩

-

リサイクルプラスチックの使用がどのようにコストを削減し、持続可能性をサポートできるかをご覧ください。 ↩

-

射出成形プロセスを変革する可能性のある最先端の研究に関する最新情報を入手してください。 ↩

-

このリンクでは、予算を重視した製造に不可欠な射出成形によって達成されるコスト削減に関する洞察を提供します。 ↩

-

厳しい納期を効率的に守るために重要な、射出成形を使用して生産速度を向上させる戦略を見つけてください。 ↩

-

反りなどの欠陥を防ぎ、スムーズな材料の流れを確保するには、均一な肉厚が重要である理由を探ってください。 ↩

-

適切な抜き勾配がどのように取り出しを容易にし、金型の寿命を延ばすかを学びましょう。 ↩

-

戦略的なリブが美観を損なうことなく構造の完全性をどのように強化するかをご覧ください。 ↩

-

適切な材料の選択が製品の品質と製造の容易さにどのような影響を与えるかを理解します。 ↩