射出成形は現代の製造業の礎であり、その効率性、精度、そして工具箱のような複雑なプラスチック部品の製造能力で高く評価されています。この記事では、工具箱製造における射出成形機1の効率性について、そのプロセス、材料、用途、そして技術的な詳細を詳しく解説します。DIY愛好家の方でも、製造業のプロフェッショナルの方でも、このプロセスを理解することで、生産の最適化とコスト削減に役立ちます。

射出成形機は、高速で自動化されたプロセスを活用して、材料の無駄を最小限に抑えながら耐久性のある複雑な設計を作成することで、ツールボックスを効率的に製造するため、大量生産に最適です。.

射出成形は、安定した品質と高い生産性を実現する能力に優れていますが、その効率は機械の種類、金型設計、材料の選択などの要因に左右されます。このプロセスによって、原料のプラスチックがどのようにして機能的な工具箱へと変化するのかを探ってみましょう。.

射出成形はプラスチック製工具箱を製造する最も効率的な方法です。.真実

射出成形は、高い生産速度、一貫した品質、複雑な形状を生産する能力を備えているため、ツールボックスの製造に非常に効率的です。.

射出成形は大量生産にのみ適しています。.間違い

射出成形は大量生産に優れていますが、適切な金型設計と機械設定により、少量生産でもコスト効率の高い方法になります。.

射出成形とは何ですか? また、ツールボックスの製造とどのように関係していますか?

射出成形は、製造技術3。工具箱の場合、このプロセスは、複雑な特徴を持つ同一かつ耐久性のある製品を大量生産できるため、特に効率的です。

射出成形では、プラスチックを溶かして金型に注入し、冷却して完成したツールボックスを取り出すという手順で、軽量で堅牢なストレージ ソリューションを効率的に製造できます。.

| 側面 | 説明 |

|---|---|

| プロセス | プラスチックを溶かして金型に注入し、冷却して部品を取り出します。. |

| 効率 | 高い生産率、低い人件費、そして最小限の材料廃棄。. |

| アプリケーション | 自動車、工業、家庭用工具箱の製造に最適です。. |

定義と主要概念

-

射出成形: 溶融プラスチックを金型に注入し、冷却して固体部品として取り出すプロセス。その精度と汎用性が高く評価されています。

-

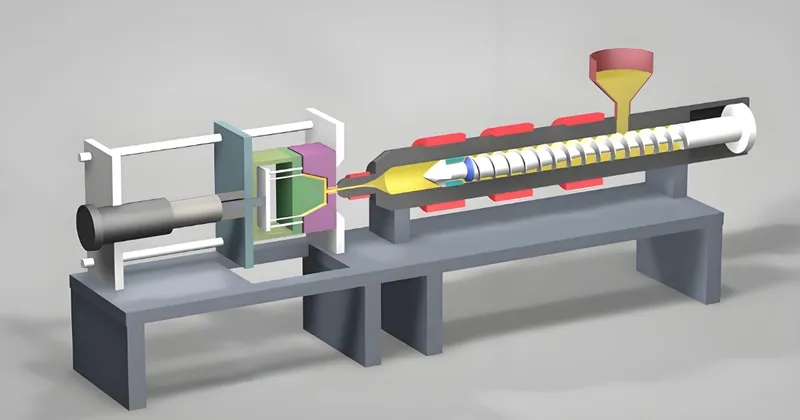

射出成形機4機種:射出成形機とも呼ばれるこれらの機械は、射出ユニット(プラスチックを溶融して射出する)と型締めユニット(金型を固定する)で構成されています。油圧式、ハイブリッド式、電動式など、タイプによって異なります。

-

ツールボックス5 : ツールを保管するためのプラスチック容器。耐久性と軽量性を考慮してポリプロピレン (PP) やアクリロニトリルブタジエンスチレン (ABS) などの材料で作られることが多いです。

ツールボックス製造における射出成形の分類

-

機械の種類別:

-

油圧機械: クランプ力が高く、エネルギー集約型で、大型のツールボックスに適しています。

-

ハイブリッド マシン: 油圧機能と電気機能を組み合わせ、効率のバランスをとります。

-

-

全電気式マシン6 : 最大 50% のエネルギー節約とサイクルの高速化を実現し、大量生産に最適です ( ENGEL 射出成形機)。

-

金型の種類別:

-

シングルキャビティ金型: 1 サイクルにつき 1 つの部品。プロトタイプ作成に最適です。

-

マルチキャビティ金型7 : 1 サイクルあたり複数の部品を製造し、生産性を向上します。

-

- スタックモールド:生産効率を最大限に高める積層モールド。

-

材料によって:

-

ポリプロピレン(PP) 8 :急速冷却、コスト効率に優れ、耐衝撃性に優れています。

-

ABS : 強度があり、見た目も美しく、冷却が遅い。

-

ポリ塩化ビニル (PVC) : 柔軟性がありますが、流れの面で課題があるためあまり一般的ではありません。

-

全電気式射出成形機は油圧式機械よりもエネルギー効率に優れています。.真実

全電気式の機械はエネルギー使用量を最大 50% 削減し、大量のツールボックス生産の効率を高めます。.

射出成形では、単純なツールボックスのデザインしか作成できません。.間違い

特定のニーズに合わせて、ヒンジやラッチなどの機能を備えた複雑なデザインを作成することに優れています。.

ツールボックスの射出成形の一般的な用途は何ですか?

射出成形は、耐久性があり、軽量で、機能豊富な部品を大規模に製造できるため、さまざまな業界のツールボックスの製造に最適です。.

、自動車、工業、家庭のニーズに応える、一体型のヒンジやコンパートメントなどの複雑なデザイン10を備えた9 の大量生産に最適です

アプリケーションシナリオ

-

自動車: 厳しい条件に耐えられるように作られた、メカニック向けの耐久性の高いツールボックス。

-

産業用: プロのワークショップ向けの大型のカスタムコンパートメントツールボックス。

-

家庭用: 家庭での DIY プロジェクトに最適な、持ち運び可能な軽量ツールボックス。

ARBURG などの企業は、ALLROUNDER シリーズを活用してツールボックスの生産を自動化し、大量生産環境での効率性を実証しています ( ARBURG ソリューション)。

ツールボックス製造における射出成形の長所と短所

| 長所 | 短所 |

|---|---|

| 高い生産速度(1時間あたり数百個の部品) | 初期ツールコストが高い |

| 自動化による労働コストの削減 | 熱可塑性プラスチックに限定 |

| 統合された機能を備えた複雑な形状 | 非常に大きな部品のサイズ制約 |

| 一貫した品質、優れた表面仕上げ | 最適化されていない場合、潜在的な欠陥が発生する |

| 幅広い素材オプション(PP、ABSなど) |

射出成形により、ツールボックス製造における人件費が削減されます。.真実

自動化により手作業が最小限に抑えられ、コストが大幅に削減されます。.

射出成形は大型の工具箱の製造には適していません。.間違い

適切な機械と金型の設計により、大型ツールボックスの生産を効率的に処理できます。.

ツールボックスの射出成形プロセスにおける重要なステップは何ですか?

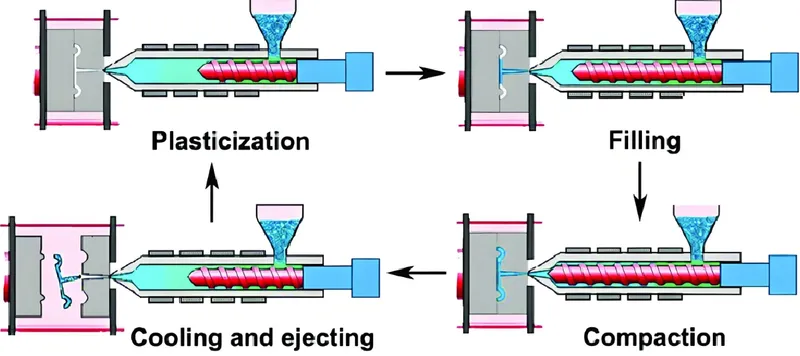

射出成形プロセス11 は複数のステップから成るワークフローであり、各段階は効率と品質を最大化するように微調整されます。

このプロセスには、設計、金型の作成、機械のセットアップ、材料の供給12 、射出、冷却、排出、および後処理が含まれ、サイクル時間は通常 10 ~ 60 秒です。

ワークフローの内訳を処理します

-

設計フェーズ: CAD ソフトウェアはツールボックスを設計し、均一な壁の厚さ (1 ~ 3 mm) と最小限のアンダーカットを確保します。

-

金型作成: 大量生産用のスチール金型、または試作用のアルミニウム金型。マルチキャビティ オプションにより生産性が向上します。

-

機械の設定: 射出圧力 (500 ~ 1500 bar)、冷却時間13 (10 ~ 60 秒)、および金型温度を設定します。

-

材料供給:プラスチック顆粒(例:PP、ABS)がホッパー内で溶かされます。

-

射出成形:溶融プラスチックが高圧下で金型キャビティに充填されます。

-

冷却: 部品は固まりますが、冷却時間は材質によって異なります (PP は ABS よりも早く冷却します)。

-

取り出し:完成したツールボックスを金型から取り出します。

-

後処理: 必要に応じて、ハンドルなどのコンポーネントをトリミングまたは追加します。

材料の適合性と効率性

| 材料 | 融点 | 冷却時間 | 注意事項 |

|---|---|---|---|

| PP | 160~170℃ | 速い | コスト効率は良いが、設計が悪いと歪む可能性がある |

| ABS | 220~240℃ | 遅い | 美しい仕上がり、長いサイクル |

| PVC | 180~200℃ | 適度 | 柔軟性があり、流れに影響を与える |

材料の選択は、射出成形のサイクル時間に大きな影響を与えます。.真実

PP のような急速冷却材料はサイクルを短縮し、冷却が遅い ABS よりも効率を高めます。.

射出成形ではすべての材料が同じように動作します。.間違い

材料によって融点、冷却速度、流れが異なり、効率と品質に影響します。.

ツールボックスの射出成形の効率に影響を与える要因は何ですか?

射出成形の効率は、生産速度と品質を最適化するためにそれぞれが重要な、相互に依存するいくつかの要因に左右されます。.

主な要因には、機械の種類、金型の設計、材料の選択、射出圧力や冷却時間などのプロセスパラメータなどがあり、これらはすべて生産結果を形作ります。.

マシンタイプ

-

全電気式マシン: サイクルが速く、エネルギー消費量が少なく、大量生産に最適です。

-

油圧機械: 強力な力、大量のエネルギーを消費し、大型部品に適しています。

金型設計

-

マルチキャビティ金型: サイクルごとに複数の部品を製造し、スループットを向上します。

-

スタックモールド:限られたスペースで最大限の生産性を実現する階層化設計。

材料の選択

-

PP :急速冷却、高速生産。

-

ABS : 詳細な設計、遅いサイクル。

プロセスパラメータ

-

射出圧力: 金型の充填を確実にしますが、過剰な場合は機器が摩耗する可能性があります。

-

冷却時間: 最適化されたシステムによりサイクル時間が大幅に短縮されます。

マルチキャビティ金型は常に効率を向上します。.真実

1 サイクルあたり複数の部品を生産すると、部品あたりのコストが削減され、生産量が向上します。.

射出圧力が高くなると、常に部品の品質が向上します。.間違い

バランスが取れていない場合、過剰な圧力によりフラッシュや反りなどの欠陥が発生する可能性があります。.

ツールボックス製造のための射出成形を最適化するにはどうすればよいでしょうか?

最適化には、効率を最大化し、コストを最小化するための設計、材料、機器の戦略的な選択が必要です。.

マルチキャビティ金型、PP などの急速冷却材料、全電気式機械を使用して、エネルギー効率と生産速度を向上させます。.

効率的なツールボックス製造のための設計チェックリスト

-

欠陥を避けるために、壁の厚さを均一に保ってください(1〜3 mm)。.

-

アンダーカットを減らして金型を簡素化し、コストを削減します。.

-

ヒンジとラッチを金型に組み込むことで、後処理を省略できます。.

-

サイズ、重量、耐久性を目的の用途に合わせてください。.

プロセス選択の意思決定

| 要素 | おすすめ |

|---|---|

| 生産量 | 高:マルチキャビティ/スタック金型。低:シングルキャビティ金型。. |

| 設計の複雑さ | 複雑な機能: 射出成形が優れています。. |

| 初期費用 | 高予算:スチール製金型。低予算:アルミ製金型。. |

ツールボックスの製造には、常に射出成形が最良の選択肢です。.間違い

3D プリントなどの代替手段は、プロトタイプ作成や少量生産に適している可能性があります。.

冷却システムを最適化すると、サイクル時間を大幅に短縮できます。.真実

効率的な冷却により成形時間が短縮され、生産速度が向上します。.

射出成形は単独で存在するものではなく、その効率性は関連技術のネットワークに結びついています。.

金型設計や材料製造などの上流工程、組み立てなどの下流工程、ブロー成形や 3D 印刷などの代替手段はすべて、射出成形に関連しています。.

上流のテクノロジー

-

プラスチック材料製造:PP、ABS等の原材料を供給します。

-

金型設計: CNC 加工による精密金型 (射出成形金型ガイド)。

ダウンストリームテクノロジー

-

組み立て:成形後にハンドルや補強材を追加します。

-

パッケージング: 配布用のツールボックスを準備します。

代替プロセス

-

ブロー成形:中空部品用。射出成形より精度は劣ります。

-

回転成形:低速で、大型の中空品に適しています。

-

3D プリント: 大量生産ではなくプロトタイプに最適です (射出成形設計ガイド)。

ツールボックス製造において、ブロー成形は射出成形と直接競合します。.間違い

ブロー成形は、複雑で頑丈な工具箱ではなく、ボトルなどの中空のアイテムに適しています。.

3D プリンティングは大量生産において射出成形の代わりに使用できます。.間違い

3D プリントは、大量のツールボックスを製造するには時間がかかり、コストも高すぎます。.

結論

射出成形機は、その高速性、自動化、そして無駄を最小限に抑えながら複雑なデザインを製造できる能力により、特に大量生産においてプラスチック製ツールボックスの効率的な製造に優れています。全電動式成形機やマルチキャビティ金型などの先進技術は、この効率性をさらに高め、エネルギー消費量を削減し、生産性を向上させます。しかしながら、初期金型コストが高く、材料の制約もあるため、綿密な計画が必要です。.

機械の種類、金型の設計、材料の選択、およびプロセスパラメータを調整することにより、メーカーはコスト、品質、速度のバランスを効果的に取りながら、特定の目標に合わせてツールボックスの生産をカスタマイズできます。.

-

射出成形機が製造プロセスにおける生産効率と品質をどのように向上させるかを探ります。. ↩

-

効率を最大化しコストを削減するツールボックス製造の革新的な技術について学びます。. ↩

-

生産性と製品品質を向上させる製造技術の最先端の進歩をご覧ください。. ↩

-

耐久性のあるプラスチック製品の製造における重要なプロセスである射出成形の複雑さを理解するには、このリンクを参照してください。. ↩

-

ツールボックスの製造に使用されている素材を調べて、その耐久性と軽量性について理解を深めましょう。. ↩

-

全電気式機械が生産プロセスの効率を高め、エネルギーコストを削減する方法をご覧ください。. ↩

-

マルチキャビティ金型によって生産量を大幅に増加し、生産時間を短縮できる方法を学びます。. ↩

-

コスト効率と耐久性に優れた製造ソリューションを実現するポリプロピレン (PP) の利点をご確認ください。. ↩

-

ツールボックスの大量生産によって効率性が向上し、業界の多様なニーズに効果的に応える方法を学びます。. ↩

-

製品開発における射出成形の能力を示す複雑な設計の革新的な例をご覧ください。. ↩

-

射出成形プロセスを理解することで、製造技術に関する知識が深まり、製品設計が改善されます。. ↩

-

材料供給について学ぶことで、射出成形プロセスの効率と材料選択についての洞察が得られます。. ↩

-

冷却時間の要因を調査することで、製造における生産効率と製品品質を最適化できます。. ↩