射出成形製品のクラックへの対応は、まるで地雷原を進むような感覚です。私自身も経験済みですが、非常に困難な課題です。この問題は品質とコストに大きく影響します。ぜひ一緒に解決策を探りましょう。.

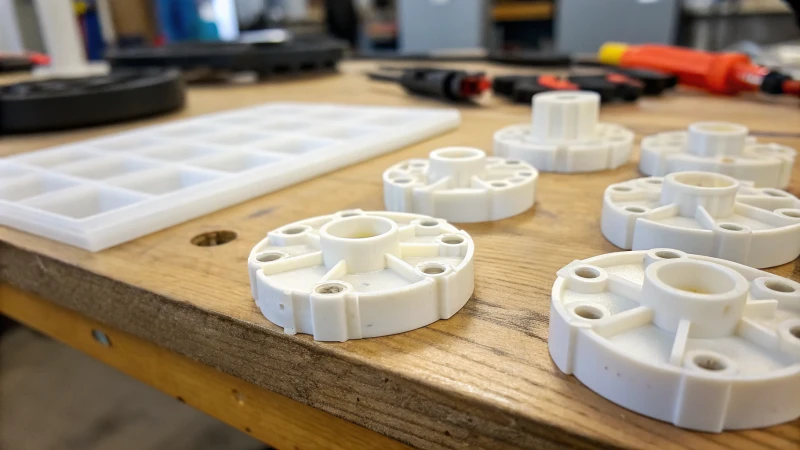

設計を最適化し、成形パラメータを制御し、金型の品質を維持し、適切な壁厚を確保し、鋭角を避け、冷却を適切に管理して強度と効率を高めることで、射出成形製品の亀裂を防止します。.

私の経験から言うと、製品設計の詳細を理解することは非常に重要です。複雑な射出成形プロセスは非常に重要です。金型のメンテナンスも非常に重要です。これらの要素が全てを変える可能性があります。以前、壁厚を最適化したプロジェクトを思い出します。この変更により、潜在的なリスクを回避できました。すると突然、製品の売れ行きが好調になり、大成功を収めたのです!設計においてこれらのステップを優先することは非常に重要です。.

ひび割れを最小限に抑えるための効果的な戦略を探ります。私の経験から得た知見と実践的なヒントを共有します。これらのヒントは生産成果の向上に役立っています。私たちの設計は期待に応えるだけでなく、それを上回るものでなければなりません。.

製品設計を最適化することで、成形品の割れを防ぐことができます。.真実

よく考えられた設計により応力の集中が軽減され、射出成形プロセス中の亀裂のリスクが最小限に抑えられます。.

設計上の鋭角により、射出成形時のひび割れが少なくなります。.間違い

この主張とは反対に、鋭い角はストレスとひび割れの可能性を増加させるため、より良い結果を得るには丸い角が推奨されます。.

製品設計はひび割れ防止にどのように影響しますか?

製品のデザインがその強度にどのような影響を与えるか考えたことはありますか?製品デザインという興味深い分野を探求してみましょう。思慮深い選択は、プラスチック製品のひび割れを防ぐのに非常に役立ちます。.

製品設計では、壁厚の最適化、鋭角部の削減、効果的な型抜き技術の採用により、ひび割れ防止に役立ち、耐久性と信頼性を向上させます。

製品設計の最適化

適切な壁厚設計

プラスチック製品を設計する際に、壁の厚さが想像以上に重要であることにすぐに気づきました。均一な壁の厚さは、ひび割れの原因となる応力点を減らすために不可欠です。かつて、鋭角な角の接合部を滑らかな曲線に置き換えることで、製品の耐久性が大幅に向上することを発見しました。このシンプルな変更は、見た目を改善しただけでなく、応力領域を大幅に低減することにもつながりました。通常、隣接する壁の厚さの比率は1.5:1以下に抑えています。小さなディテールが大きな効果をもたらします。.

鋭い内側の角を避ける

鋭角な角は避けています。丸みを帯びた内側の角は、応力を均等に分散します。プラスチック製ブラケットの設計プロジェクトでは、適切なフィレット半径を使用しました。これにより、見た目が良くなっただけでなく、ひび割れも大幅に減少しました。通常、半径は壁厚の0.5倍以上に設定しています。簡単な変更で、素晴らしい結果が得られました。.

脱型構造の検討

型から外すのは大変です。多くの困難に直面しました。今では、適度な型抜き勾配(大体0.5度から3度程度)が当たり前になっています。こうすることで摩擦が最小限に抑えられ、型から外す際のひび割れを防ぐことができます。背の高いものは、より大きな勾配が必要です。製品と私自身の両方にとって作業しやすいようにすることが大事です。

射出成形プロセスの最適化

温度制御

射出成形における温度管理は、完璧な焼成温度を見つけるようなものです。熱すぎたり冷たすぎたりすると、すぐに問題が発生します。私は材料特性に応じて、バレルの各領域の温度を慎重に設定しています。ポリプロピレンの場合、以下の範囲を守っています。

適切な温度であれば完全な可塑化が可能になり、過熱や加熱不足の問題を回避できます。.

金型温度

金型温度を上げることは、私にとって大きな変化でした。プラスチックの流れをスムーズにし、均一に冷却するのに役立ちます。ナイロンのような結晶性プラスチックの場合、金型温度は80~100℃に設定しています。これにより、成形品全体の温度が一定になり、内部応力も軽減されます。.

圧力と速度の調整

射出圧力と速度の管理は非常に重要です。非常に薄い製品の場合、射出速度を低くすることで、高速衝撃によるひび割れを起こさずにスムーズに充填できます。重要なのは忍耐と正確さです。.

冷却制御

冷却にはバランスが必要です。速すぎると変形が生じ、遅すぎると生産効率が低下します。綿密に設計された冷却チャネルは、製品表面全体を均一に冷却します。私はこの教訓を苦い経験を通して学びました。.

金型設計とメンテナンス

優れた排気設計

私の考えでは、優れた金型設計が品質の鍵となります。十分な排気機構があれば、射出成形時に閉じ込められたガスを排出し、内部圧力を下げて割れを防止できます。排気溝の深さは0.02~0.04mm、幅は3~5mmが効果的です。.

表面品質と精度

金型の表面が滑らかだと、樹脂の流れが良くなり、応力が軽減されます。今では定期的なメンテナンスが私の仕事です。金型が完璧に機能するには、常に最高の状態を保つ必要があります。.

合理的な排出システム

最後に、型抜き時のひび割れを防ぐため、突き出しシステムを適切に設計する必要があります。薄肉製品の場合、プッシュロッドの均等な配置が重要です。これにより、突き出し力が安全範囲内に保たれます。.

耐久性のある製品の設計についてさらに詳しく知るには、製品設計テクニックと射出成形のベスト プラクティスを。

製品デザインの洞察

製品デザインは、美しさと耐久性を融合させ、長寿命を重視しています。夜遅くまで続くデザインの改良を通して、見た目にも美しく、長持ちする製品の開発に注力しています。重要な洞察から、ひび割れを防ぎ、強度と魅力を確保するためのデザイン戦略が明らかになります。.

適切な壁厚設計

製品の壁厚は、その全体的な耐久性において重要な役割を果たします。均一な壁厚は、ひび割れの主な原因である応力集中のリスクを最小限に抑えます。これを実現するために、設計者は急激な変化を避け、緩やかな変化を選択する必要があります。

例えば、プラスチック容器を設計する場合、底壁と側壁を直角ではなく円弧で接続することで、応力集中を軽減できます。理想的には、ひび割れリスクを効果的に軽減するために、隣接する壁厚の比率は1.5:1。

鋭い内側の角を避ける

製品設計において、内側の角は鋭角ではなく丸みを帯びているべきです。鋭角な角は応力集中を引き起こし、ひび割れが発生しやすくなります。フィレット半径は適切なサイズにする必要があります。一般的には、壁厚の0.5倍。

例えば、射出成形されたプラスチックブラケットでは、適切なサイズのフィレットを使用することで、応力をより均等に分散させ、ひび割れの発生を抑えることができます。

脱型構造の検討

設計段階では、型抜きについても考慮する必要があります。型抜き工程における摩擦と割れを最小限に抑えるには、

0.5°~3° 大型の射出成形製品の場合は、スムーズな取り出しと過度の力による損傷防止のため、より急な勾配が必要になる場合があります。

射出成形プロセスの最適化

1. 温度制御

射出成形における温度管理は、ひび割れの発生を防ぐために非常に重要です。バレルの各セクションは、材料特性に応じて設定する必要があります。

| 材質の種類 | フロント温度(°C) | 中間温度(°C) | リア温度(°C) |

|---|---|---|---|

| ポリプロピレン | 180-200 | 200-220 | 160-180 |

これらの温度を適切に設定することで、完全な可塑化が保証され、過熱や加熱不足に関連する問題を防止できます。.

金型温度

金型温度を上げると、樹脂の流れがスムーズになり、冷却も均一になります。ナイロンのような結晶性樹脂の場合、金型温度を80~100℃で、内部応力を軽減できます。

圧力と速度の調整

過度の力によるひび割れの発生を防ぐため、射出圧力と射出速度を慎重に制御する必要があります。薄肉製品の場合、射出速度を低くすることで、高速衝撃によるひび割れの発生を防ぎ、よりスムーズな充填が可能になります。.

冷却制御

冷却も最適化する必要があります。冷却が速すぎると変形につながり、冷却が遅すぎると生産効率に影響する可能性があります。適切に設計された冷却チャネルは、製品表面全体に均一な冷却を保証します。.

金型設計とメンテナンス

1. 適切な排気設計

金型設計には、射出成形中に閉じ込められたガスを排出するための十分な排気機構が組み込まれている必要があります。これにより、割れにつながる可能性のある内部圧力が低減されます。排気溝の深さは通常0.02~0.04mm 、幅は3~5mm。

表面品質と精度

金型の高品質な表面は、よりスムーズな塑性流動を促進し、流動阻害による応力集中を軽減します。金型が品質基準を満たすためには、定期的なメンテナンスが不可欠です。.

合理的な排出システム

型抜き時のひび割れを防ぐため、排出システムは慎重に設計する必要があります。薄肉製品の場合、プッシュロッドを均等に配置することで、排出力が安全限界を超えないようにすることができます。.

耐久性を考慮した製品設計の最適化について詳しくは、製品設計テクニック1および射出成形のベスト プラクティス2。

均一な壁の厚さにより、製品の割れリスクが軽減されます。.真実

均一な壁の厚さにより応力の集中が最小限に抑えられ、製品設計における亀裂の発生の可能性が大幅に低減します。.

鋭い内側の角により製品の耐久性が向上します。.間違い

鋭い内側の角は応力点を作り出し、ひび割れの可能性を高めるため、製品設計では避ける必要があります。.

温度制御は製造における欠陥削減にどのような影響を与えますか?

製造業において温度管理がなぜそれほど重要なのか、考えたことはありますか?私もあります!適切な温度を保つことが、完璧な製品を作るか、欠陥のある製品を作るかの分かれ目になることがあるようです。わずかな温度変化が欠陥につながることもあるのです。.

製造における効果的な温度管理は、加工条件を最適化することで、ひび割れや変形などの欠陥を最小限に抑えます。バレルと金型の温度を適切に管理することで、製品品質を向上させ、操業の安定性を確保します。.

製造業における温度管理の理解

温度管理は単なるツールではなく、製造、特に射出成形における品質の核心です。バレルと金型の温度を管理することで、ひび割れや変形などの欠陥を削減できます。製品品質が大幅に向上し、お客様により良い結果をもたらします。.

例えば、適切なバレル温度の不可欠です。プラスチックの種類によって加工温度範囲は異なります。例えば、ポリプロピレン(PP)の場合、バレル温度は約:

| セクション | 温度(℃) |

|---|---|

| フロント | 180 – 200 |

| 真ん中 | 200 – 220 |

| 後方 | 160 – 180 |

これらの温度設定を使用することで、プラスチックが完全に可塑化されます。これは、欠陥につながる分解や不完全な可塑化を防ぐために不可欠です。バレル温度設定の詳細については、 3を。

金型温度:品質の鍵

金型温度も重要な要素です。適切な金型温度は、溶融プラスチックの流れと冷却をスムーズにします。私はナイロン(PA)を使用し、金型温度を80~100℃。これにより、均一な結晶化が実現し、内部応力とクラックの発生を抑えることができました。

このバランスは非常に重要です。温度が高すぎると流動性が過剰になり、ディテールの再現性が損なわれる可能性があります。一方、温度が低すぎると充填が不完全になり、欠陥が発生する可能性があります。金型温度の影響について詳しくは4を。

冷却制御の影響

冷却は温度管理において重要です。不均一で急速な冷却は内部応力につながる可能性があります。最適化された冷却チャネルの設計により、プロセスは大きく変わりました。階層化された冷却チャネルは均一な冷却を促進し、生産効率を向上させます。.

金型の冷却チャネル設計を最適化することは一般的な方法です階層型冷却チャネルアプローチ5。

圧力と速度調整の役割

圧力と速度の調整は温度と並んで重要です。射出圧力を低くすることで金型壁への過大な圧力を防ぎ、ひび割れを軽減できます。射出速度を遅くすると、材料の応力が軽減されるため、薄肉製品に適しています。.

さらに、内部応力を回避するには、保持圧力とタイミングの管理が重要です。試験を通して適切なバランスを実現することで、お客様にご満足いただける、安定したひび割れのない製品が生まれます。圧力調整の詳細については、 6を。

これらの要素を組み合わせることで、期待を超える品質を実現するプロセスが実現します。温度管理、スマートな設計、そしてプロセスの最適化に重点を置くことで、卓越した成果を実現しています。.

最適なバレル温度によりプラスチックの分解を防ぎます。.真実

射出成形中に適切なバレル温度を維持することで、プラスチックの分解を防ぎ、欠陥の少ない高品質の製品を確保します。.

冷却速度は内部応力のリスクに影響します。.真実

冷却速度を制御することは、不均一な凝固を防ぐために非常に重要です。不均一な凝固は、型から取り出した後に内部応力や製品欠陥を引き起こす可能性があります。.

金型メンテナンスは品質保証にとってなぜ重要なのでしょうか?

製造業に就職した当初は、金型メンテナンスの重要性を理解していませんでした。しかし後に、それが製品の品質に極めて重要な影響を与えることを知りました。金型メンテナンスは不可欠です。なぜそれほど重要なのでしょうか?

金型メンテナンスは、均一性を維持し欠陥を最小限に抑えることで欠陥を防ぎ、製品の一貫性を確保し、生産コストを削減するため、品質保証にとって非常に重要です。.

品質保証における金型メンテナンスの理解

金型のメンテナンスは品質保証にとって重要です。欠陥の発生を防ぎ、製品の安定性を向上させ、生産コストを削減します。金型を良好な状態に保つことで、製品の品質が「平均」から「非常に良い」へと向上するのを目の当たりにしてきました。.

定期的なメンテナンスは、製品の均一性と不良率に大きな影響を与えます。金型が適切にメンテナンスされていれば、より均一な部品が製造され、不良につながるばらつきを最小限に抑えることができます。.

定期的なメンテナンスによる欠陥の防止

定期的な検査は欠陥を防ぐために不可欠です。次のような問題が考えられます。

- 金型表面の摩耗

- 冷却チャネルの詰まり

- 排出システムのずれ

これらの問題は混乱を引き起こす可能性があります。冷却チャネルが詰まって製品が歪んでしまったため、生産バッチが台無しになったのを目にしたことがあります。本当に大きな損失でした!そのため、あらゆる製造工程において、詳細なメンテナンススケジュール7を

製品の一貫性の向上

私は製品の一貫性を非常に重視しています。あらゆる製造プロセスにおいて、一貫した生産品質は何よりも重要です。金型のメンテナンスが不十分だったために仕様を満たせなかったプロジェクトを覚えています。金型に定期的なメンテナンスを行うことで、仕様を満たす部品をより確実に製造できます。これにより、すべてが順調に進むのです。.

| メンテナンスタスク | 頻度 | 重要性 |

|---|---|---|

| 表面検査 | 毎週 | 摩耗を早期に特定 |

| 冷却チャネルのチェック | 毎回実行する前に | 欠陥を防ぐ |

| 排出システムのレビュー | 毎月 | スムーズな脱型を保証 |

長期的なコスト効率

金型メンテナンスに時間とリソースを投入することで、常にコスト削減につながります。金型メンテナンスに時間とリソースを投入することで、欠陥による生産遅延に伴うコストを削減できます。欠陥のある金型の修理は、予防保守よりもはるかに高額になることがよくあります。さらに、不良品によるコストがメンテナンス費用を上回ることもあります。.

金型を適切にメンテナンスすることで、次のような事態を回避できます。

- 生産停止

- 高い廃棄率

- 品質問題による顧客の不満

結論:金型メンテナンスの戦略的重要性

私の経験上、金型メンテナンスは戦略的に重要です。生産効率と製品品質の保証を向上させます。ベストプラクティスを理解したい方は、業界ガイドライン8重要な洞察が得られ、私が犯したようなミスを回避するのに役立ちます。

金型メンテナンスは製造製品の欠陥を防止します。.真実

定期的な金型メンテナンスにより、欠陥につながる可能性のある問題が特定され、製品の品質と一貫性が確保されます。.

金型のメンテナンスを怠ると生産コストが増加します。.真実

金型のメンテナンスを怠ると、欠陥や生産の遅延が発生し、全体的な製造費用が上昇することがよくあります。.

射出成形で避けるべきよくある間違いは何ですか?

射出成形の作業は、時に困難に思えることがあります。経験から、よくある落とし穴は時間と費用の無駄になることが分かっています。これらの落とし穴を認識することで、時間と費用の両方を節約できます。重要なミスを一緒に探り、回避しましょう!

均一な壁厚を確保し、処理温度を制御し、金型を適切に保守し、排出システムを定期的にチェックすることで、一般的な射出成形のミスを回避します。.

製品設計の最適化

射出成形におけるよくあるミスを理解することは、設計者や製造業者にとって非常に重要です。重要な点に焦点を当てることで、コストのかかるミスを回避できます。.

最初に注力すべき領域の一つは、製品設計の最適化です。射出成形部品の肉厚を可能な限り均一にすることが不可欠です。.

適切な壁厚設計

壁厚の急激な変化は欠陥につながる可能性があります。設計においては、隣接する壁厚の比率を1.5:1未満に保つようにしてください。例えば、プラスチック容器の底壁と側壁の接合部を考えてみましょう。接合部を直角ではなく円弧状にすることで、応力集中を軽減できます。

| 壁厚比 | 推奨されるアクション |

|---|---|

| 1:1 – 1.5:1 | 均一性を維持する |

| > 1.5:1 | ひび割れのリスクを軽減するために設計を最適化する |

鋭角な内角は避けましょう。

鋭角な内角は、応力集中箇所の増加につながる可能性があります。代わりに、丸みのある角を使用し、半径が壁厚の0.5倍以上になるようにしてください。例えば、射出成形ブラケットでは、フィレットによって応力がより均等に分散され、割れのリスクを最小限に抑えることができます。

型抜き構造の検討

型抜きの容易さは非常に重要です。製品の形状と材質に応じて、0.5°~3°の型抜き勾配を設けてください。高さのある製品の場合は、この勾配を大きくすることで、過度の型抜き力による割れを防ぐことができます。

射出成形プロセスの最適化

次に、温度制御と圧力調整に焦点を当てて、射出成形プロセスの最適化を検討してみましょう。.

温度制御

適切な温度設定はプラスチックの特性にとって重要です。

- バレル温度:プラスチックの種類によって設定が異なります。例えば、ポリプロピレン(PP)の場合、バレル前部の温度は180~200℃に設定する必要があります。

- 金型温度:金型温度を上げると、樹脂の流れがスムーズになり、内部応力が軽減されます。ナイロン(PA)の場合、金型温度は80~100℃に維持してください。

圧力と速度の調整

射出圧力と速度の制御はもう一つの重要な要素です。

- 射出圧力: 製品の形状とサイズに基づいて決定する必要があります。圧力が低いほど、ひび割れを防ぐことができます。

- 保持圧力と保持時間:過度の保持圧力は内部応力を引き起こし、ひび割れにつながる可能性があります。試験を通して適切なバランスを見つけることで、脱型後の寸法安定性を確保できます。

金型設計とメンテナンス

最後に、金型の設計とメンテナンスは、よくあるミスを回避する上で重要な役割を果たします。.

適切な排気設計

:金型には適切な排気溝または排気孔を設け、射出成形時にガスがスムーズに排出されるようにしてください。排気が不十分だとガスが閉じ込められ、内部圧力が上昇してひび割れが発生する可能性があります。

| 排気溝仕様 | 推奨深度 | 推奨幅 |

|---|---|---|

| 一般用途 | 0.02~0.04mm | 3~5mm |

表面品質と精度:

金型表面は、溶融樹脂の流れを阻害しないよう、滑らかで良好な仕上げが必要です。定期的な点検と修理を行うことで、生産における長寿命と高品質を確保できます。

適切な排出システム:

製品の形状に合わせて効果的な排出システムを設計し、亀裂の原因となる不適切な排出を回避します。薄肉製品の場合は、速度制御された多点排出方式の採用を検討してください。

設計からプロセス、金型メンテナンスに至るまで、射出成形におけるこれらの問題に対処することで、欠陥を減らしながら製品の品質を大幅に向上させることができました。.

均一な壁厚により射出成形時の欠陥を防止します。.真実

壁の厚さを 1.5:1 未満の比率で均一に維持すると、応力が軽減され、射出成形プロセス中の割れを回避できます。.

鋭い内側コーナーにより射出成形金型の強度が向上します。.間違い

鋭い内側の角を使用すると応力の集中が増し、ひび割れが生じる可能性があります。応力をより適切に分散させるには、丸い角が推奨されます。.

結論

最適化された設計、温度制御、適切な金型メンテナンスを通じて射出成形製品の亀裂を防ぎ、耐久性と生産効率を向上させる方法を学びます。.

-

このリンクでは、ひび割れのリスクを最小限に抑える高度な製品設計手法に関する詳細な情報が提供されます。. ↩

-

ひび割れに対する製品の耐久性を高める射出成形のベストプラクティスについて学びます。. ↩

-

温度管理によって製品の品質を向上させ、製造プロセスにおける欠陥を最小限に抑えることができる方法をご覧ください。. ↩

-

生産プロセスを最適化するための温度設定のベストプラクティスについて学びます。. ↩

-

製造中の欠陥を減らすための冷却制御の重要性を理解します。. ↩

-

欠陥を最小限に抑えるための圧力と速度の調整に関する効果的な戦略を検討します。. ↩

-

このリンクをクリックすると、製品の品質を向上させる効果的な金型メンテナンス方法に関する包括的なガイドラインが提供されます。. ↩

-

このリソースは、金型の状態が製品の品質にどのように影響するかについての詳細な情報を提供するため、プロセスを理解する上で不可欠です。. ↩