射出成形機が中空部品をどのように作成するかについて興味がありますか?あなたは正しい場所にいます!一緒にこの魅力的な世界に飛び込みましょう!

射出成形機は、主にブロー成形、ガスアシスト射出成形、発泡射出成形によって中空部品を製造します。各方法は部品の設計、材料、製造要件に基づいて選択され、多用途性と効率性を提供します。

これらの基本的な方法を理解することは始まりにすぎません。それぞれの技術をさらに深く掘り下げて、多様な産業ニーズにどのように対応しているかを見てみましょう。

射出成形機では中空部品を製造できます。真実

射出成形機はブロー成形などの方法を使用して中空部品を作成します。

ブロー成形とは何ですか?またその仕組みは何ですか?

ブロー成形とそれが現代の製造業に与える影響について興味がありますか?中空パーツ作成の背後にある魔法を発見してください。

ブロー成形は、空気圧を使用して金型内でプリフォームを膨張させることにより、中空のプラスチック製品を作成するために使用される製造プロセスです。この技術は、ボトルや容器などのアイテムを効率的かつ一貫して生産するのに最適です。

ブロー成形プロセスを理解する

ブロー成形は、通常は射出成形によって製造されるプリフォームの作成から始まります。このプリフォームは試験管に似ており、プラスチックでできています。プリフォームの準備ができたら、加熱して金型内に配置します。

次に、空気圧が加えられ、プリフォームが強制的に膨張し、金型の内部キャビティの形状がとられます。その結果、均一な肉厚を持つ中空パーツが得られます。この方法は精度が高いため、ペットボトル、燃料タンク、その他の容器などの製造に非常に適しています。

ブロー成形の種類

-

押出ブロー成形

これは、業界で使用される最も一般的なタイプのブロー成形です。パリソンとして知られるプラスチックチューブを金型に押し出します。金型が閉じてパリソンが切り離され、そこに空気が吹き込まれて中空の製品が作成されます。

-

インジェクションブロー成形

この方法は主に薬瓶などの小型の精密品に使用され、ブローする前に溶融プラスチックをプリフォームのキャビティに射出する必要があります。

-

ストレッチブロー成形

ペットボトルの製造によく使用されるこのプロセスでは、空気を吹き込む前にプラスチックを引き伸ばし、材料の強度と透明度を向上させます。

ブロー成形のメリット

- 生産効率: ブロー成形により迅速な生産サイクルが可能になり、リードタイムが大幅に短縮されます。

- 設計の多様性: 複雑な形状やサイズを作成できる機能により、さまざまな業界の需要に対応します。

- 費用対効果: ブロー成形は、材料の使用を最適化し、無駄を最小限に抑えることで、生産コストを削減します。

ブロー成形の産業応用

ブロー成形の多用途性により、その使用はさまざまな業界に広がります。

| 業界 | 応用 |

|---|---|

| 自動車 | 燃料タンク、ダクト |

| 包装 | ボトル、容器 |

| 消費財 | おもちゃ、家庭用品 |

| 医学 | 点滴バッグ、医療ボトル |

結論として、ブロー成形技術1、さまざまな分野が効率的で革新的な製造プロセスからどのような恩恵を受けるかについての洞察が得られます。各タイプのブロー成形には、特定の製造ニーズに合わせた独自の利点があります。

ブロー成形により固体のプラスチック製品が作成されます。間違い

ブロー成形では、中実ではなく中空のプラスチック製品が作成されます。

ストレッチブロー成形により材料強度が向上します。真実

吹く前に伸ばすことで素材の強度と透明度が高まります。

ガスアシスト射出成形は部品の生産をどのように改善しますか?

ガスアシスト射出成形は部品生産に革命をもたらしています。しかし、それは具体的にどのように違いをもたらすのでしょうか?

ガスアシスト射出成形は、材料の使用量を削減し、サイクルタイムを最小限に抑え、構造の完全性を向上させることにより、部品の生産を向上させます。この技術は、溶融プラスチックに高圧ガスを導入し、中空部分を作成し、使用する材料を減らしながら強度を維持します。

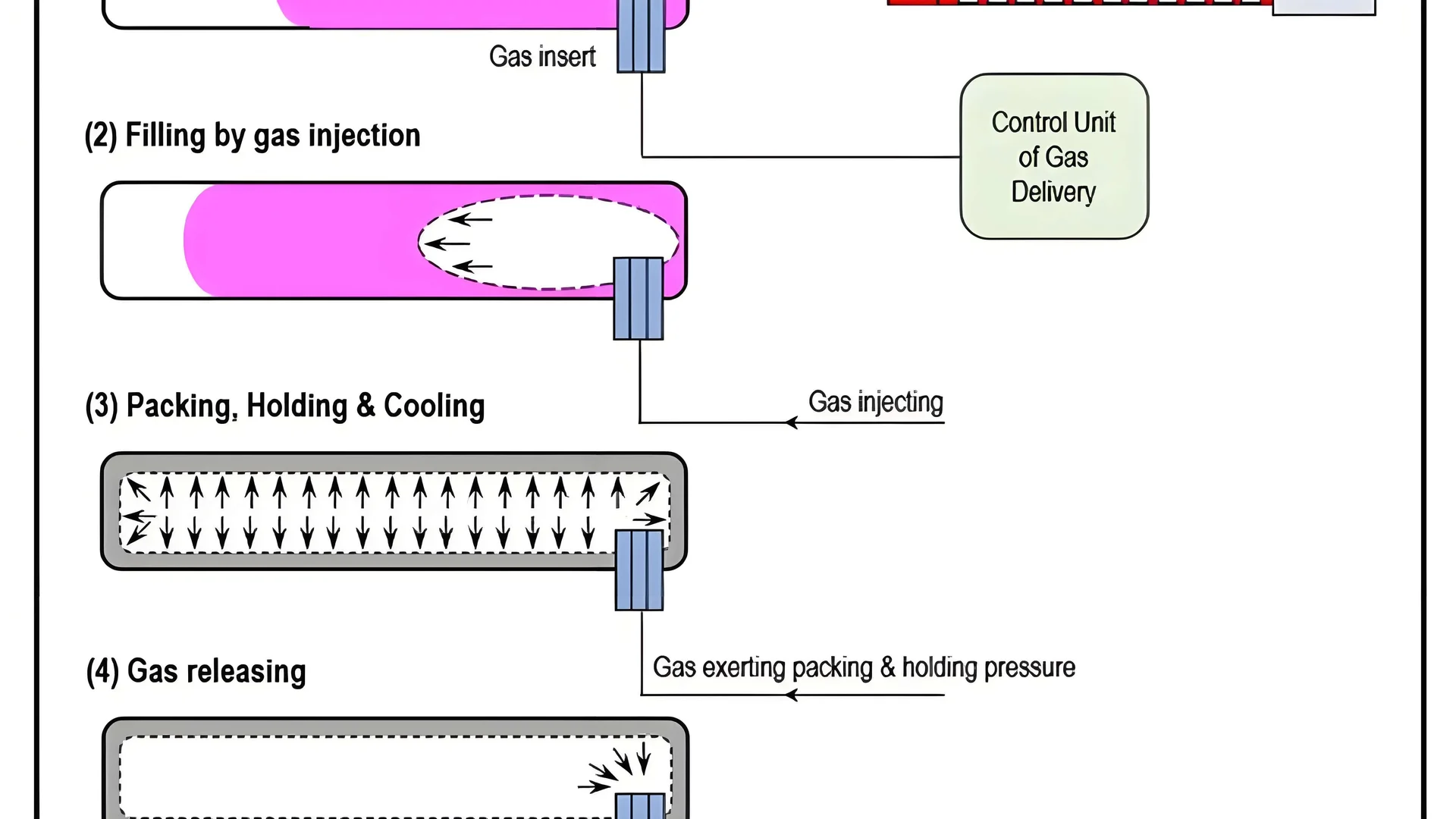

ガスアシスト射出成形プロセス

ガスアシスト射出成形では、金型内の溶融プラスチックに高圧ガスを注入します。このプロセスにより部品内に中空セクションが作成され、必要なプラスチックの量が大幅に削減されます。ガスは溶融プラスチック中を移動し、プラスチックを金型の壁に押し付けて、強度と剛性を維持する薄い中空部分を形成します。

この方法は、一貫した肉厚と構造的完全性を必要とする複雑な形状を持つ大型部品に特に効果的です。このプロセスにより材料が均一に分布するため、ヒケや反りが最小限に抑えられ、最終製品の全体的な品質が向上します。

従来の方法と比べた利点

従来の射出成形と比較して、ガスアシスト法にはいくつかの重要な利点があります。

- 材料効率:中空セクションを作成することにより、この技術ではプラスチックの使用量が大幅に削減され、コスト削減と廃棄物の削減につながります。

- サイクルタイムの短縮:壁が薄いため冷却時間が短縮され、生産プロセス全体がスピードアップします。

- 部品品質の向上:成形時の均一な圧力分布により、表面仕上げが向上し、ヒケなどの欠陥が減少します。

応用例と例

ガスアシスト射出成形は、自動車や消費財など、大型で複雑な部品を必要とする業界で広く使用されています。たとえば、自動車メーカーはこのプロセスを使用して、ハンドルやパネルなどの軽量でありながら頑丈なコンポーネントを作成します。家具や家電製品の部品などの消費者向け製品も、ガスアシスト方式によって得られる強度と費用対効果の恩恵を受けています。

これらの要素を制作に組み込むと、効率と品質が大幅に向上します。ガスアシスト射出成形の仕組みを理解することで、特定の用途に対する潜在的な利点をより適切に評価できるようになります。射出成形のイノベーション2について詳しく調べて、部品生産の進歩を先取りしてください。

ガスアシスト成形により、部品製造における材料の使用量が削減されます。真実

このプロセスにより中空セクションが作成され、プラスチックの使用量が減ります。

ガスアシスト射出成形によりサイクルタイムが増加します。間違い

実際、冷却を高速化することでサイクルタイムが短縮されます。

軽量部品に発泡射出成形を選択する理由

軽量部品の製造に関しては、発泡射出成形が革新的なソリューションとして際立っています。

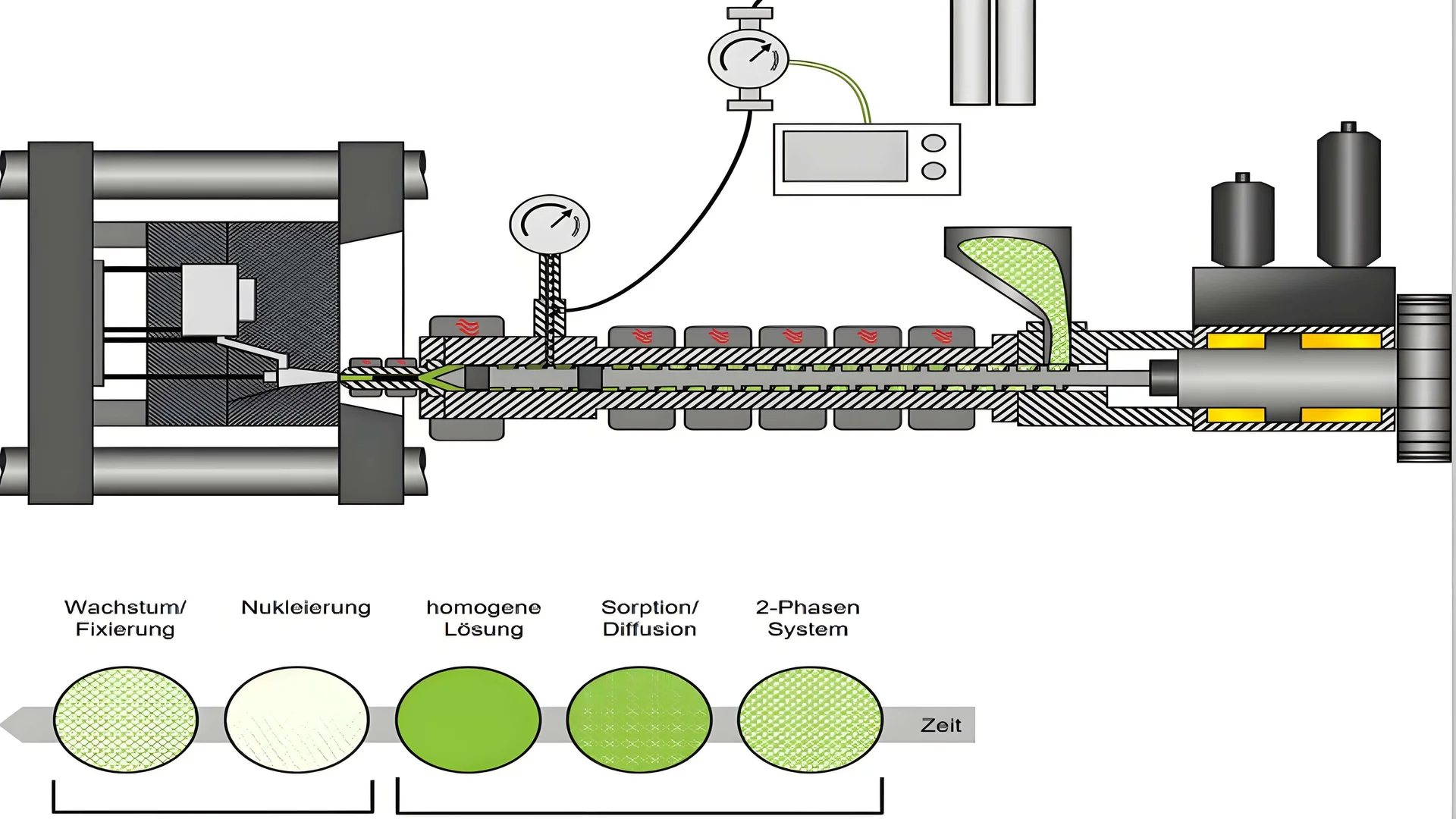

発泡射出成形は、中空構造を作成し、材料の使用量を削減し、断熱性を高めることができるため、軽量部品に最適です。この方法では、プラスチックに発泡剤を練り込み、成形中に発泡剤が分解してガスを発生させ、軽量でありながら堅牢な部品を形成します。

発泡射出成形を理解する

発泡射出成形では、プラスチック材料に発泡剤を一体化させます。成形プロセス中に発泡剤が分解し、プラスチック内に気泡を形成するガスが放出されます。これにより、構造の完全性を維持しながら固体プラスチックよりも軽量なセル構造が得られます。

発泡射出成形のメリット

-

材料効率: プラスチックの使用量を削減することで、メーカーは大幅なコスト削減を達成できます。内部の気泡構造により、重量がなくても体積が得られるため、大型部品を製造するためのコスト効率の高い代替品となります。

-

強化された断熱性: フォーム構造は優れた断熱性と遮音性を提供し、自動車や航空宇宙部品などの用途に有益です。

-

機械的特性の向上: 発泡部品は軽量であるにもかかわらず、強度重量比と剛性が向上していることがよくあります。このため、強度は重要だが軽量化が必要な用途に適しています。

発泡射出成形の応用例

-

自動車産業: 自動車用途における軽量材料の需要が高まっています。発泡射出成形は、ダッシュボードやバンパーなどの部品の製造に使用され、軽量化が燃費効率に貢献します。

-

家庭用電化製品: ラップトップやスマートフォンなど、スペースと重量が重要なガジェットでは、発泡部品が不必要にかさばることなく構造的なサポートを提供します。

-

建築材料: 軽量パネルと断熱材は発泡プラスチックの特性を利用し、耐久性と耐熱性を提供します。

発泡射出成形と他の方法の比較

| 側面 | 発泡射出成形 | ガスアシスト射出成形 | ブロー成形 |

|---|---|---|---|

| 軽量化 | 高い | 適度 | 適度 |

| コスト効率 | 高い | 適度 | 低い |

| 絶縁 | 素晴らしい | 貧しい | 適度 |

| 複雑 | 適度 | 高い | 高い |

これらの側面を理解することは、特に軽量で強力なコンポーネントの両方を実現することを目指す場合に、業界がその独自の利点により発泡射出成形3 を

発泡射出成形では、固体成形よりも使用する材料が少なくなります。真実

気泡構造によりプラスチックの使用量が削減され、コストが削減されます。

ガスアシスト成形は発泡成形よりも優れた断熱性を備えています。間違い

ガスアシストとは異なり、発泡するため優れた断熱性が得られます。

中空部品の製造方法の選択に影響する要因は何ですか?

中空部品を製造するための適切な方法を選択することは、効率と製品の品質に大きな影響を与えます。

中空部品の製造方法の選択は、部品の形状、材料特性、コストの考慮事項、生産量などの要因に影響されます。これらの要素を理解することは、最も適切な技術を選択し、製造プロセスの最適なパフォーマンスと効率を確保するのに役立ちます。

部品の形状と設計要件

部品の形状と複雑さは、適切な製造方法を決定する上で重要な役割を果たします。たとえば、ブロー成形4 は均一な壁を効率よく作成できるため、ボトルや容器などの単純で対称的な形状を製造するのに最適です。対照的に、ガスアシスト射出成形は、材料の流れとガス圧力を正確に制御できるため、複雑な中空セクションを含む複雑な形状の製造に優れています。

材料特性と適合性

異なる材料は、それぞれの製造方法に特有の反応を示します。高い剛性と強度が必要な熱可塑性プラスチックを扱う場合は、ガスアシスト射出成形5 が適している可能性があります。一方、発泡射出成形は、追加の断熱特性が必要な軽量素材に適しています。最終製品が所望の仕様を確実に満たすためには、材料の熱的および機械的特性を方法と一致させることが重要です。

コスト効率とリソースの最適化

予算の制約と費用対効果が主な考慮事項です。ブロー成形は一般に、サイクル時間が短く、材料の無駄が最小限に抑えられるため、大量生産の初期コストが低くなります。ただし、プラスチックの使用量を最小限に抑えることが優先事項である場合、ガスアシスト射出成形は、初期の金型費用が高くても、より費用効果が高いことが証明される可能性があります。

生産量とリードタイム

生産規模は方法の選択に大きく影響します。大量生産では、速度と効率の点でブロー成形の恩恵を受けることがよくあります。小規模なバッチやプロトタイピングの場合は、ガスアシスト射出成形の方が、多大な設備変更コストをかけずに設計変更に柔軟に対応できるため、より適している可能性があります。

| 方法 | 最適な用途 | 主な考慮事項 |

|---|---|---|

| ブロー成形 | シンプルな形状、大容量 | 均一な肉厚、スピード |

| ガスアシスト噴射 | 複雑なデザイン、材料使用量の削減 | 精度、工具コスト |

| 発泡注入 | 軽量、断熱パーツ | 断熱特性、材料の選択 |

これらの要素を理解することは、品質、コスト、効率のバランスを考慮した情報に基づいた意思決定を行うために非常に重要です。適切な方法を選択すると、優れた製品パフォーマンスが得られ、市場での大きな競争上の優位性が得られます。

ブロー成形は、複雑な部品形状に最適です。間違い

ブロー成形は効率が良いため、シンプルで対称的な形状に最適です。

ガスアシスト注入により、生産時の材料使用量が削減されます。真実

この方法により正確な制御が可能になり、材料の無駄が削減されます。

結論

これらの手法を理解することで、自分のプロジェクトに適切な手法を選択できるようになったと感じます。製造の取り組みを強化するためにさらに探索してみましょう。

-

さまざまなブロー成形のタイプとその産業用途を調べます。ブロー成形には、押出ブロー成形 (EBM)、射出ブロー成形 (IBM)、および射出延伸ブロー成形 (ISBM) の 3 つの主要なタイプがあります。 … ↩

-

生産効率を向上させるための最先端の技術を常に最新の状態に保ちます。: 射出成形の優れた革新は、構造発泡成形です。このプロセスは、射出成形とガスアシスト射出成形を組み合わせたものです。 ↩

-

発泡射出成形の利点と産業用途について詳しく調べてください。: 多くの種類の材料を代替可能 · 軽量 · 利用可能な樹脂が多い · 寸法安定性が高い · 環境に優しい · 節約 … ↩

-

多様な中空製品を作成するためのブロー成形アプリケーションを探索します。: ブロー成形 (またはモールディング) は、中空プラスチック部品を形成する製造プロセスです。ガラス瓶やその他の中空形状の成形にも使用されます。 ↩

-

ガスアシスト技術がどのように製造効率を向上させるかを学びましょう。: ガスアシストは加圧ガスを使用してプラスチック射出成形プロセスを改善します。このマイルズは… ↩