プラスチック製品がどのように作られるか考えたことはありますか?これが射出成形の興味深い世界です。現代の製造業において、プラスチック製品に変革をもたらしています。.

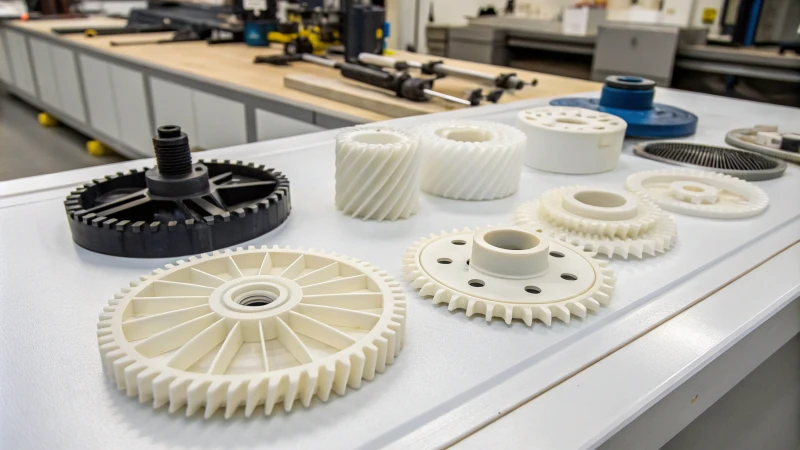

射出成形プラスチック部品は、溶融プラスチックを金型に注入することで成形され、精密で複雑な設計を可能にします。このプロセスは、その精度と効率性から、自動車や電子機器などの産業にとって極めて重要です。.

工場で初めて射出成形機を見た時のことを覚えています。まるで魔法が繰り広げられているようでした。プラスチックのペレットが溶けて複雑な形に変わっていくのです。この工程には、精密さ、効率性、そして革新性が求められます。射出成形されたプラスチックは、洗練されたスマートフォンケースや精巧な車のダッシュボードに使われています。私たちのようなプロダクトデザイナーにとって、この方法は不可欠です。これらのプラスチックはまさにあらゆる場所で使われています。.

射出成形部品は現代の製造業に不可欠です。.真実

射出成形部品は、生産効率と設計の複雑さを高め、さまざまな業界で重要な役割を果たします。.

射出成形は単純なプラスチック形状にのみ使用されます。.間違い

この主張とは反対に、射出成形では単純な形状だけでなく、高精度で複雑な設計が可能になります。.

射出成形プロセスとは何ですか?

私たちの生活をシンプルにする光沢のあるプラスチック製品が、どのように作られているのか、考えたことがありますか? 射出成形という魅惑的な世界を探検してみましょう。私は長年かけて、このプロセスに心から感銘を受けました!

射出成形プロセスは、プラスチックを加熱し、圧力をかけながら金型に注入し、冷却することで固体部品を形成するプロセスです。精度、効率、そして設計の柔軟性に優れています。.

射出成形の基本プロセス

このプロセスでは、段階的に何が起こるのでしょうか?まず、粒状の熱可塑性材料が加熱されて溶融します。この流動性は、複雑な形状を成形するために不可欠です。.

次に、溶融したプラスチックが特別に設計された金型キャビティに流れ込みます。金型の設計によって最終製品の形状が決まります。その後、プラスチックは金型内で冷却され硬化します。十分な強度に達すると、金型が開き、射出成形されたプラスチック部品が取り出されます。シンプルでありながら、素晴らしいプロセスです!

射出成形に使用される機器

射出成形機のコンポーネント

このプロセスの中心となるのは射出成形機であり、これにはいくつかの重要なコンポーネントが含まれています。

各パートは、よく調整されたオーケストラのように、制作の品質と効率に重要な役割を果たします。

射出成形部品の特性

高精度製造

射出成形部品は、高い寸法精度で高い評価を得ています。精密な金型設計とパラメータ管理により、±0.1mmという小さな誤差を実現しています。電子機器の筐体のように、わずかな誤差が機能上の問題を引き起こす可能性のある部品では、この精度は非常に重要です。.

複雑で多様な形状

射出成形の多様性は素晴らしいものです。金型は複雑な形状の部品の製造を可能にします。車のダッシュボードの複雑な曲線やボタンホールなど、これらはすべてこのプロセスによって可能になります。シンプルな物体でさえ、デザインには多くの複雑さが秘められています。.

高い生産効率

射出成形は驚異的な効率を誇ります。自動化により、部品の生産速度が非常に速くなります。射出、冷却、そして取り出しの各サイクルはわずか数秒で完了します。かつて、金型が1分間に数百個のボトルキャップを成形するのを見たことがありますが、本当に驚きました!

材料の適応性

射出成形に用いられる熱可塑性樹脂の種類は実に多岐にわたります。ポリエチレン(PE)からポリカーボネート(PC)まで、それぞれが特定のニーズに合わせた独自の特性を持っています。適切な材料の選択が不可欠です。例えば、無毒性のポリエチレンは食品包装に適しており、透明なポリカーボネートは光学レンズに適しています。**

射出成形の魔法

射出成形のプロセスは、まさに魔法のようです。プラスチック素材が精巧な形状や実用的なデザインへと変化する世界を想像してみてください。この変化は、この驚くべき方法によって実現されます。まず、プラスチック素材を加熱することから始まります。通常は小さな粒子状で、液体になるまで溶かします。まるで暖かい日に溶ける蜂蜜のように、滑らかに流れます。工場でこの変化を初めて目にした時のことを覚えています。まるで、やがて私たちの日常生活に欠かせないものとなる作品を作るアーティストを見ているようでした。.

プラスチックが溶けたら、あらかじめ設計された金型のキャビティに高圧で注入します。この金型は最終製品の設計図となり、あらゆる曲線やラインを決定づけます。この技術の精密さには、今でも驚嘆させられます。溶けたプラスチックが金型の中で冷えて固まると、小さな奇跡のようなことが起こります。金型が開くと、車のダッシュボードからスマートフォンのケースまで、あらゆるものに使える完璧な形状のプラスチック部品が現れます。この工程は、エンジニアリングの技術力を示すと同時に、多くの業界で創造性とイノベーションを刺激するものです。.

さらに詳しく知るには、高品質の製品を実現するための1の重要性を

射出成形に使用される機器

射出成形機部品

射出成形機はこのプロセスの中心であり、いくつかの主要コンポーネントで構成されています。

| 成分 | 関数 |

|---|---|

| 噴射システム | プラスチックの溶解と注入を担当します。. |

| クランプシステム | 射出成形時に金型を安全に開閉します。. |

| 油圧システム | 射出および締め付けに必要な力を提供します。. |

| 電気制御 | 機械の操作とプロセスのパラメータを管理します。. |

各コンポーネントは、生産の効率と品質を確保する上で重要な役割を果たします。.

これらのシステムがどのように相互作用するかを理解するには、油圧システムの仕組み2。

射出成形部品の特性

高精度製造

射出成形部品は高い寸法精度で知られています。精密な金型設計とパラメータ管理により、メーカーは±0.1mmという極めて低い寸法誤差を実現できます。これは、厳しい公差が求められる電子機器筐体などの部品にとって不可欠な要素です。.

複雑で多様な形状

射出成形の汎用性により、複雑な形状の部品を製作できます。金型キャビティを設計することで、曲線、アンダーカット、薄壁といった複雑な構造を作り出すことができます。その好例が、射出成形によって設計された多数のボタンホールを備えた自動車のダッシュボードです。.

高い生産効率

射出成形は高度に自動化されており、生産サイクルも高速です。射出、冷却、取り出しなどの工程を含む各サイクルは、わずか数秒で完了します。例えば、プラスチックボトルのキャップを製造する一般的な金型では、効率的な機械を使用することで1分間に数百個のキャップを生産できます。.

生産サイクルタイム4とそれが製造効率に及ぼす影響について詳しく説明します

材料の適応性

射出成形には、ポリエチレン(PE)、ポリプロピレン(PP)、ポリ塩化ビニル(PVC)など、幅広い熱可塑性材料が利用可能です。材料の種類によって強度や透明性などの物理的特性が変化するため、特定の用途のニーズに基づいて適切な種類を選択することが重要です。.

材料の選択の詳細については、成形に使用されるプラスチックの種類5 。

射出成形では、寸法偏差が ±0.1mm の部品が製造されます。.真実

この精度は、電子ハウジングのような厳しい許容誤差が求められるコンポーネントにとって非常に重要です。.

射出成形では、1 種類の熱可塑性材料のみを使用できます。.間違い

実際には、ニーズに応じて PE、PP、PVC などのさまざまな熱可塑性プラスチックを利用できます。.

射出成形部品が特別な理由は何ですか?

なぜ射出成形部品が私たちの日常生活のいたるところに使われているのか、不思議に思ったことはありませんか?これらの小さな製造技術の驚異が、私たちが日々使っている無数の製品を生み出しています。そのユニークな特徴を一緒に探っていきましょう!

射出成形部品は、その精密さ、複雑な形状、そして生産効率の高さから高く評価されています。材料の汎用性が高いため、様々な用途に適しており、自動車部品や民生用電子機器に最適です。.

高精度

射出成形部品は単なる部品ではありません。その優れた特性から、多くの産業の基盤として機能しています。射出成形部品の重要な特性の一つは、高い寸法精度です。精密電子機器ハウジングを手がけた最初のプロジェクトを覚えています。±0.1mm以下の寸法精度を達成できた時は、本当に興奮しました!この精度は、電子製品における部品の適切な組み立てを保証する上で非常に重要です。わずかなずれでも機能上の問題につながる可能性があるからです。.

複雑で多様な形状

車のダッシュボードのデザインを見て、驚嘆したことはありませんか? 曲面とボタンホールのフィット感はまさにその好例です。射出成形では、緻密な金型設計によって複雑な形状にも対応できるため、このようなデザインを実現できます。例えば、以下のような形状が可能です。

- 曲面

- アンダーカット

- 薄壁

このプロセスは非常に汎用性が高く、繊細なアンダーカットから強固な薄壁構造まで、あらゆるものを簡単に作成できます。例えば、複雑な曲面と多数の機能的なボタンホールを備えた自動車のダッシュボードを考えてみましょう。これらはすべて射出成形によって実現できます。

高い生産効率

製造プロセスにおいて効率は鍵であり、成功と失敗を左右します。射出成形の自動化は画期的な出来事です。私は、典型的な射出成形サイクルを目の当たりにしました。そこには次のような工程が含まれていました。

- 溶融プラスチックを金型に注入する

- 充填を確実にするために圧力を保持する

- 部品を固めるための冷却

- 金型を開き、完成した部品を取り出すまで

のサイクルは数秒から数十秒で完了するため、メーカーは大量生産を迅速に行うことができます。1つの金型で、おそらく毎分数百個のボトルキャップを製造できるでしょう。

| サイクルステップ | 説明 |

|---|---|

| 注射 | 溶融プラスチックを金型に注入する |

| 圧力保持 | 金型が適切に充填されていることを確認する |

| 冷却 | プラスチックを形に固める |

| 排出 | 完成した部品を金型から取り出す |

幅広い素材への適応性

射出成形における材料の柔軟性も、私がこのプロセスを愛する理由の一つです。それぞれの材料には独自の特性があり、例えば、食品包装には安全上の理由から無毒のポリエチレンを選び、透明レンズにはポリカーボネートを好みます。

この柔軟性のおかげで、業種を問わずデザインに最適な材料を見つけることができます。選択肢が豊富なのは心強いです。

こちらのガイド6をご覧ください。プロジェクトの材料選定に大変役立ちました。

射出成形部品は±0.1mmの寸法精度を実現します。.真実

射出成形の精密なプロセス制御により、電子製品の適切な組み立てに不可欠な高い寸法精度が実現します。.

射出成形では単純な形状とデザインしか作成できません。.間違い

この主張とは反対に、射出成形は複雑な形状や曲面を含む複雑な形状の作成に優れています。.

射出成形はどのようにして生産効率を高めるのでしょうか?

製造プロセスの中には、魔法のように多くの部品を簡単に製造できるものもあります。射出成形は材料を変革し、生産効率を劇的に向上させます。.

射出成形は、短いサイクルタイム、高い精度、さまざまな材料を使用して複雑な形状を作成できる機能により生産効率を高め、大規模な操作に最適です。.

射出成形プロセスを理解する

射出成形は、私にとって常に魅力的な技術でした。初めて工場を訪れた時のことを覚えています。溶けたプラスチックが精巧な金型に流れ込み、完璧な形状の部品へと変化していく様子は、まるで芸術家の仕事ぶりを目の当たりにしているようでした。絵の具とキャンバスの代わりに、プラスチックと鋼鉄の金型が使われていました。現代の技術が、この驚異を生み出したのです。まさに、驚くほど生産効率を高めているのです。.

射出成形は精度とスピードを重視します。この工程は、熱可塑性材料(通常は小片)を加熱・溶融することから始まります。高圧下で金型に注入するためには、材料を液体にする必要があります。完璧なスフレを焼くようなものです。温度とタイミングを正しく調整すれば、傑作が生まれます。このサイクルは数秒で完了することも珍しくありません。.

この驚くべき方法を実際に観察しました。例えば、シンプルなペットボトルのキャップを作るとき、機械は毎分数十個、あるいは数百個も作ります。そのスピードは本当に驚異的です!

高精度製造

射出成形の最も顕著な利点の一つは、高い寸法精度で部品を製造できることです。メーカーは±0.1mmという極めて狭い公差を実現しており、これは電子機器の筐体など、完璧に組み合わさる必要がある部品にとって重要です。.

| 特徴 | 精密公差 |

|---|---|

| 標準部品 | ±0.5mm |

| 高精度 | ±0.1mm以上 |

| 電子機器ハウジング | ±0.05mm以上 |

この精度により製品の品質が向上し、余分なプロセスの必要性が減り、生産時間が短縮され、廃棄物が減ります。.

複雑な幾何学的機能

射出成形は、他の方法ではほぼ不可能な複雑なデザインを実現します。曲線と機能を備えた車のダッシュボードを考えてみてください。射出成形は、このような複雑な形状を容易に実現できます。.

ダッシュボードの繊細なボタンホールや滑らかな曲線を想像してみてください。美しく、そして実用的ですよね!射出成形ならではのデザインの自由度の高さで、まさにこれを実現。思い描いたものを何でも作れるような気がします!

自動化とスピード

射出成形の自動化は、生産速度の飛躍的な向上をもたらします。最新の機械は高度な制御機能を備えており、工程中の精密な調整を可能にし、労力を削減しながら、すべての部品の一貫性と信頼性を維持します。.

プロセスを簡単に説明すると次のようになります。

- 射出成形:溶融したプラスチックが金型内に入ります。

- 圧力保持:高圧で金型全体を充填します。

- 冷却: 部品が冷えて固まります。

- 取り出し:金型が開き、部品が出てきます。

サイクル間のダウンタイムがほとんどないため、メーカーは大規模生産にこの方式を非常に好みます。.

材料の多様性

射出成形に使用できる様々な熱可塑性材料に大変興味を持っています。特にポリエチレン(PE)やポリカーボネート(PC)といった材料は、製造プロセスと最終製品の機能の両方に影響を与えます。

それぞれの作業に適した材料を選択することで、企業は生産ラインを合理化し、製品性能を大幅に向上させることができます。これは、作業に適した工具を選択するのと同じで、適切な材料を使用することで、大きな違いが生まれます。

射出成形では 1 分間に数百個の部品を生産できます。.真実

この主張は真実です。射出成形は、特にボトルキャップのような単純な部品の場合、迅速な生産サイクルを可能にするからです。.

射出成形では、品質を確保するために広範囲にわたる後処理が必要です。.間違い

この主張は誤りです。射出成形の精度により、大規模な後処理の必要性が減り、時間とコストが節約されます。.

射出成形に最適な材料は何ですか?

射出成形において、適切な材料の選択は成功の鍵となります。最適な材料を選択することで、多くの場合、プロジェクトの成功につながります。品質と機能性を両立できる可能性のある材料を探してみましょう。.

射出成形に最も適した材料は、ポリエチレン、ポリプロピレン、ポリカーボネートなどの熱可塑性プラスチックです。それぞれ独自の特徴を持ち、最終製品の機能性と高品質を保証します。.

射出成形材料を理解する

射出成形に適した材料の選択は、デザインを現実のものにするために極めて重要な役割を果たします。これは単なる技術的な問題ではありません。私が初めてこの課題に直面した時のことを覚えています。当時、ある消費者向け電子機器のクライアントのプロジェクトに携わっていました。ポリエチレン(PE)とポリカーボネート(PC)のどちらを選ぶかは、まるで全く異なる世界を選ぶかのようでした。それぞれの材料は、特定のニーズに対して独自のメリットを提供します。

例えば、ポリエチレン(PE)は非常に柔軟で耐薬品性に優れているため、食品包装容器に最適です。PEを使って、環境に配慮した消費者にとって安全で魅力的な製品を開発したことを覚えています。一方、ポリカーボネート(PC)は高い透明性と優れた耐久性で知られており、光学レンズの製造に最適です。かつて、透明性と精度が鍵となるプロジェクトに携わったことがあります。

素材の選択は、生産効率と最終製品の質に直接影響します。シンプルな素材選びがデザインに大きな成果をもたらすというのは興味深いことです。.

考慮すべき主な特性

射出成形用の材料を選ぶ際には、重要な特性をまとめたチェックリストが役立ちます。これらの特性は単なる数値ではなく、製品の実際の性能を示すものです。高温に耐える製品を設計する場合、製品の寿命を延ばすためには耐熱性について理解することが重要になります。.

| 財産 | 説明 | 素材例 |

|---|---|---|

| 温度耐性 | 変形せずに熱に耐える能力 | PC、ナイロン |

| 耐薬品性 | さまざまな化学物質や溶剤に対する耐性 | PVC、HDPE |

| 強さ | 材料の引張強度と衝撃強度 | ABS、ポリカーボネート |

| 柔軟性 | 折れることなく曲げられる能力 | PP、PE |

| 料金 | 大規模生産の経済的実現可能性 | PS、PVC |

これらの特性を理解することで、機能要件に適合するだけでなく予算の制約にも合った材料を選択するのに役立ちます。.

熱可塑性プラスチックと熱硬化性プラスチック

私の経験から言うと、射出成形には通常、熱可塑性プラスチックが用いられます。これらの材料は何度も溶かして再成形できるため、この柔軟性は非常に便利です。一方、熱硬化性プラスチックは一度固まると形状が固定され、変更できません。以下に簡単な比較を示します。

私のプロジェクトでは、リサイクル性と熱硬化性樹脂の強度を比較検討する必要があるため、この選択が重要になることがよくあります。.

特定用途向けの特殊材料

用途によっては特殊な材料が必要になる場合があります。例えば:

- 導電性プラスチック: これらの材料は電子機器に不可欠な帯電防止特性を持っています。私は電気の安全性を常に最優先に考えなければならないプロジェクトに携わりました。

- 難燃性プラスチック: 自動車や航空宇宙などの業界では安全規制を満たすために重要です。

適切な特殊材料を選択すると、パフォーマンスが向上するだけでなく、安全性とコンプライアンスにも大きな影響が及びます。.

結論

射出成形用の材料選定には、技術的な知識以上のものが求められます。製品のアイデアから現実のものに至るまでの過程を理解することが不可欠です。強度、柔軟性、耐熱性、耐薬品性といった要素を評価することで、生産効率と品質を向上させた製品を設計しています。このプロセスにおける一つ一つの決定が、真にインパクトのある製品を生み出すための一歩となります。.

ポリエチレンは柔軟性があるため、食品の包装に最適です。.真実

ポリエチレンは柔軟性と耐薬品性を備えているため、安全性と耐久性を確保し、食品包装用途に最適です。.

熱硬化性樹脂は熱可塑性樹脂と同様に複数回形を変えることができます。.間違い

熱可塑性プラスチックとは異なり、熱硬化性プラスチックは一度硬化すると形を変えることができないため、この主張は誤りです。.

結論

射出成形プラスチック部品は、その精度、複雑さ、効率性により製造業において極めて重要であり、自動車や民生用電子機器を含むさまざまな産業に貢献しています。.