身の回りの多くの製品が、どのようにしてこれほど精密に作られているのか、不思議に思ったことはありませんか?射出成形プラスチック部品の魅惑的な世界を探検してみましょう!

射出成形プラスチック部品は、プラスチック材料を溶かし、金型に注入して所望の形状に成形する射出成形プロセスによって製造される製品です。この方法は、様々な業界において、複雑で高精度な部品を効率的かつ費用対効果の高い方法で製造するために不可欠です。.

この説明は基礎的な理解を提供するものですが、この驚異的な技術についてはまだ多くの発見があります。その利点と用途をさらに深く掘り下げ、なぜこれらの部品が自動車からエレクトロニクスまで幅広い分野で欠かせないものなのかを明らかにしていきましょう。.

射出成形は大規模生産に最適です。.真実

高精度で迅速かつコスト効率の高い大量生産が可能になります。.

射出成形プロセスはどのように機能しますか?

射出成形は、複雑なプラスチック部品を効率的に製造する方法であり、製造業に革命をもたらします。.

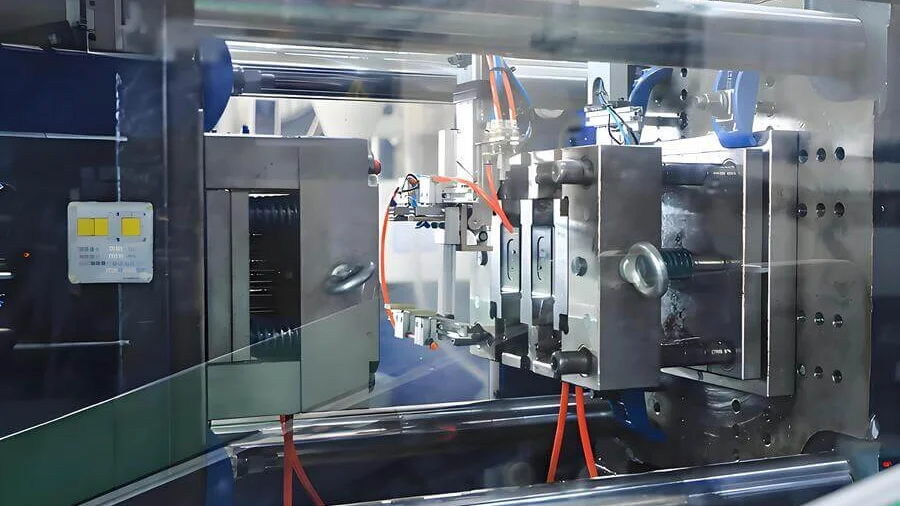

射出成形プロセスは、プラスチックを溶かし、金型のキャビティに注入し、冷却した後、固化した部品を取り出すという工程です。これは、様々な業界で高精度で複雑な部品を効率的に製造するために広く使用されている技術です。.

射出成形の基礎

射出成形は、プラスチック粒子を加熱して溶融させることから始まります。この溶融プラスチックは、高圧下で金型のキャビティに注入されます。金型は、最終製品の所望の形状を形成するように設計されています。注入後、プラスチックは冷却され固化します。プラスチックが固まったら、金型を開き、完成した部品を取り出します。.

射出成形プロセスの重要な段階

-

クランプ:射出成形を行う前に、金型をしっかりと閉じる必要があります。このクランプには、射出成形と冷却の間、金型の両側をしっかりと閉じた状態に保つクランプユニットが必要です。

-

射出成形:溶融プラスチックはノズルから金型キャビティに押し込まれます。この射出成形の速度と圧力を調整することで、正確な充填を実現します。

-

冷却:プラスチックは冷却されると、金型キャビティの形状に沿って硬化します。この段階は、部品が意図した寸法と特性を維持するために非常に重要です。

-

排出: 冷却後、金型を開き、ピンまたはその他の機械装置を使用して部品を排出します。

-

仕上げ: 一部の部品では、余分な材料のトリミングや追加加工など、排出後の追加作業が必要になる場合があります。

射出成形の利点

射出成形には数多くの利点があります。

- 高精度:射出成形部品1寸法精度に優れていることで知られており、自動車や電子機器などの業界にとって非常に重要です。

- 高効率: プロセスを自動化できるため、大量の同一部品を迅速に生産できます。

- 複雑な形状: この方法では、他の製造方法では難しい複雑なデザインを作成できます。

さまざまな業界での応用

射出成形部品は、その汎用性によりさまざまな分野で応用されています。

- 自動車:ダッシュボード、バンパー、内装トリムに使用されます。

- 電子機器: ケースやボタンの作成に不可欠です。

- 医療機器: 注射器や手術器具などの精密部品の製造に利用されます。

これらの段階と利点を理解することで、射出成形が現代の製造業の基礎であり続ける理由が理解しやすくなります。.

射出成形により高精度の部品を製造します。.真実

射出成形により、自動車などの業界にとって極めて重要な寸法精度が保証されます。.

射出成形では冷却は重要ではありません。.間違い

冷却により部品が固まり、意図した寸法が維持されます。.

射出成形にはどのような材料が使用されますか?

射出成形に使用される多様な材料とその独自の特性について説明します。.

射出成形では、強度、柔軟性、耐熱性といった特定の特性に応じて様々なプラスチック材料が使用されます。一般的な材料には、 ABS 、ポリプロピレン、ポリカーボネートなどの熱可塑性プラスチックや、熱硬化性プラスチックなどがあります。材料の選択は、部品の性能、コスト、そして用途への適合性に影響を与えます。

射出成形における材料選択の理解

射出成形における材料の選択は、最終製品の性能、外観、そしてコストに直接影響を与えるため、非常に重要です。それぞれの材料には独自の特性があり、様々な用途に適しています。.

熱可塑性プラスチック:人気の選択肢

熱可塑性プラスチックは、その汎用性と加工の容易さから、射出成形において最も一般的に使用される材料です。一般的な熱可塑性プラスチックには、以下のものがあります。

-

アクリロニトリルブタジエンスチレン( ABS ):優れた強度と耐衝撃性で知られるABSは自動車部品や家電製品に広く使用されています。優れた寸法安定性により、精密部品に最適です。

-

ポリプロピレン(PP):柔軟性と耐薬品性に優れたこの素材は、容器、自動車部品、繊維などに最適です。複雑な形状にも容易に成形できます。

-

ポリカーボネート (PC):透明性と高い耐衝撃性で知られるポリカーボネートは、眼鏡のレンズや安全装置によく使用されます。

ポリエチレン (PE) やポリスチレン (PS) などの他の熱可塑性プラスチックも、その特殊な特性とコスト効率の良さから頻繁に使用されます。.

熱硬化性プラスチック:高熱用途向け

熱硬化性プラスチックは熱可塑性プラスチックとは異なり、加熱すると永久的に硬化します。この特性により、高温用途に最適です。例としては、以下のようなものが挙げられます。

-

エポキシ樹脂:優れた絶縁特性があるため、電子機器や電気システムに使用されます。

-

フェノール:高い耐熱性で知られるフェノール樹脂は、自動車産業や航空宇宙産業で使用されています。

エンジニアリングプラスチック:特殊な性能

エンジニアリングプラスチックは優れた機械的特性を備え、要求の厳しい用途で多く使用されています。PEEK(ポリエーテルエーテルケトン)などの材料は、高い熱安定性と耐薬品性を備えており、航空宇宙産業や医療産業に最適です。.

材料の選択に影響を与える要因

射出成形用の材料を選択する際には、いくつかの要素を考慮する必要があります。

-

機械的特性:アプリケーションの要件に応じて、特定の引張強度、弾性、または硬度を持つ材料が必要になる場合があります。

-

熱特性:動作温度範囲によって、熱可塑性プラスチックか熱硬化性プラスチックかの選択が決まります。

-

コスト:プロジェクトの目標を経済的に達成するには、パフォーマンスと予算の制約のバランスを取ることが不可欠です。

-

環境への影響:素材の持続可能性がますます考慮されるようになり、リサイクル可能または生分解性のオプションが好まれるようになっています。

これらの要素を慎重に考慮することで、メーカーは材料選択プロセスを最適化し、特定のニーズに合わせた高品質の射出成形部品を製造できます。.

ABS 2の特性とそれが自動車業界にもたらすについて詳しく説明します

ABS は強度が高いため、射出成形に使用されます。.真実

ABS は耐衝撃性を備えているため、耐久性のあるコンポーネントに最適です。.

熱硬化性プラスチックは成形後に再利用できます。.間違い

熱硬化性プラスチックは永久に硬化し、再成形することはできません。.

射出成形部品を使用する利点は何ですか?

射出成形部品が現代の製造業においてどのように精度と効率性をもたらすかをご覧ください。.

射出成形部品は、高精度、コスト効率、材料の多様性、複雑な形状の生産能力といった利点を備えています。これらの利点により、信頼性と精度の高い製造が不可欠な自動車、電子機器、消費財などの業界において、射出成形部品は不可欠な存在となっています。.

精度と精度

射出成形部品3際立った利点の一つは、高い寸法精度を実現できることです。この精度は、医療機器や電子機器など、複雑な形状が求められる業界で特に重要です。このプロセスにより、複雑な形状を均一に複製することができ、各部品が厳格な品質基準を満たすことが保証されます。

費用対効果

大量生産においては、射出成形は非常に費用対効果の高い製造方法となります。金型製作の初期費用は、生産速度の速さと廃棄物の最小化によって相殺されます。この効率性は単位当たりのコスト削減につながり、大量生産に最適です。.

| 利点 | 説明 |

|---|---|

| 高精度 | 詳細かつ正確な設計を一貫して実現します。. |

| コスト効率 | 大規模生産における単位当たりのコストを削減します。. |

| 材料の多様性 | さまざまな用途に合わせてさまざまなプラスチックを活用します。. |

| 複雑な形状 | 他の方法では実現できない複雑なデザインを作成できます。. |

材料の多様性

射出成形は、それぞれ独自の特性を持つ幅広い材料に対応しています。柔軟な熱可塑性プラスチックから硬質ポリマーまで、メーカーは特定の用途に合わせて材料を選択できます。この汎用性は、多様な機能的および美的要件を満たす部品を製造する上で不可欠です。.

複雑な形状を作成する能力

このプロセスは、他の方法では実現が難しい複雑な形状を製造できることで知られています。設計の柔軟性は大きな利点であり、ダッシュボードやバンパーなどの部品に独特な形状が求められる自動車業界などにおいて、革新的な製品開発を可能にします。.

これらの利点を活用することで、メーカーは様々な分野において製品の品質と効率性を向上させることができます。これらの利点を理解することで、射出成形部品が現代の産業用途において不可欠な存在であり続ける理由が明らかになります。.

射出成形は大量生産に最適です。.真実

効率性とコスト効率に優れているため、大規模な実行に適しています。.

射出成形部品は材料の汎用性に欠けます。.間違い

柔軟なものから硬質のものまで、さまざまな材料をサポートし、多様な用途に対応します。.

射出成形プラスチックが最も一般的に使用されている業界はどれですか?

射出成形プラスチックは、自動車業界からヘルスケア業界まで、あらゆる業界で広く使用されています。.

射出成形プラスチックは、自動車、電子機器、ヘルスケア、消費財などの業界で幅広く使用されています。その汎用性、精度、そしてコスト効率の高さから、自動車のダッシュボードから医療機器まで、幅広い製品の製造において好まれる選択肢となっています。.

自動車産業

自動車業界では、ダッシュボード、バンパー、内装トリムなどの部品の製造に射出成形プラスチックが大きく依存しています。高精度で複雑な形状の部品を製造できるため、この技術は自動車製造4 。

電子・電気産業

エレクトロニクス分野では、射出成形プラスチックが様々な機器の筐体、コネクタ、絶縁体の製造に使用されています。材料の汎用性により、熱や電気に耐える部品の製造が可能になり、電子機器用途5 。

ヘルスケアおよび医療機器

医療業界は、射出成形プラスチックの精度と生体適合性から恩恵を受けています。射出成形プラスチックは、注射器、外科器具、さらには診断機器の部品の製造に使用されています。医療機器の製造6 。

消費財

玩具、台所用品、包装材などの日用品では、耐久性とコスト効率に優れていることから、射出成形プラスチックが利用されています。そのため、この技術は消費財7 。

表:業界別射出成形プラスチックの一般的な用途

| 業界 | 一般的な製品 |

|---|---|

| 自動車 | ダッシュボード、バンパー、内装トリム |

| エレクトロニクス | ケーシング、コネクタ、絶縁体 |

| 健康管理 | 注射器、手術器具、診断機器部品 |

| 消費財 | おもちゃ、キッチン用品、包装 |

射出成形が多様なニーズに対応できることは、現代の製造業におけるその重要な役割を物語っています。車両の構造フレームワークの提供から医療機器の安全性確保まで、射出成形プラスチックは進化を続け、様々な業界でその役割を拡大し続けるエンジニアリングの驚異です。.

射出成形プラスチックは自動車のダッシュボードに使用されます。.真実

自動車業界ではダッシュボードに射出成形プラスチックを使用しています。.

射出成形プラスチックは医療分野ではほとんど使用されません。.間違い

ヘルスケアでは、デバイスに射出成形プラスチックが広く使用されています。.

結論

射出成形部品を理解することで、現代の製造業におけるその役割が明らかになります。私たちがイノベーションを受け入れることで、これらの部品はこれからも私たちの世界を形作っていくでしょう。.

-

ハイテク産業に不可欠な高精度の利点について学びましょう。:成形コストを最小限に抑え、プラスチックやエラストマー部品を高精度に再現性の高い方法で製造できます。一度セットアップすれば… ↩

-

ABSが自動車部品に最適な理由を理解しましょう。ABSは成形、研磨、成形が容易で、光沢のある表面仕上げは幅広い塗料や接着剤との相性に優れています。ABS樹脂は… ↩

-

射出成形における精密加工のメリットを詳しくご覧ください。:射出成形には多くのメリットがあります。成形コストを最小限に抑え、高い再現性でプラスチックやエラストマー部品を高精度に製造できる方法であり、… ↩

-

自動車製造においてプラスチックが革新的にどのように使用されているかをご覧ください。: 自動車の射出成形により、設計者は EV、PHEV、ICE エンジンを使用する自動車、トラック、オートバイ用のプラスチック部品を製造できます。. ↩

-

電子機器におけるプラスチック成形の影響を探ります。: 当社の特殊化合物は、安全性、信頼性、および効率性を確保するために、電子機器、電子ハウジング システム、電子部品での使用に特化して設計されています。 ↩

-

医療機器製造におけるプラスチックの重要な役割について学びましょう。: プラスチック射出成形は設計の柔軟性を高め、医療専門家やエンジニアが革新的で使いやすい医療機器を開発することを可能にします。… ↩

-

日用品におけるプラスチックの広範な使用について理解しましょう。: 一般的な射出成形家庭用品 10 種 · 1. ペットボトル · 2. ボトルキャップ · 3. レゴとおもちゃ · 4. コンピューターおよびその他の消費者製品… ↩