プラスチックパイプを製造する最良の方法について疑問に思ったことはありますか?

いいえ、射出成形機ではプラスチック パイプを製造できません。これらは、溶融プラスチックを金型に射出することで特定の形状を作成するように設計されていますが、プラスチック パイプは通常、押出成形によって製造されるため、管状形状を連続的に製造できます。

射出成形機がパイプの製造に適さない理由を真に理解するには、射出成形と押出プロセスの両方がどのように機能するかを詳細に掘り下げる必要があります。この知識は、製造ニーズに適した方法を選択する際に役立ちます。

射出成形機は連続したプラスチックパイプを製造します。間違い

射出成形は個別のアイテムを作成するため、パイプのような連続的な形状には適していません。

射出成形とは何ですか?またその仕組みは何ですか?

射出成形は現代の製造業において欠かせないものですが、正確にはどのように機能するのでしょうか?

射出成形は、溶融した材料を金型に射出して部品を製造するために使用される製造プロセスです。複雑な形状を高精度で作成する場合に特に効果的で、プラスチック シェルや複雑なプラスチック部品などのコンポーネントの作成によく使用されます。

射出成形の基礎

射出成形は非常に効率的なプロセスであり、メーカーは複雑な形状1 を驚くべき精度と一貫性で製造できます。それは、プラスチックペレットが溶融状態に達するまで加熱することから始まります。この溶融プラスチックは、高圧下で金型キャビティに射出されます。

プラスチックが金型に充填されると、冷却して固化し、目的の形状が形成されます。プラスチック シェル2の作成に最適です。

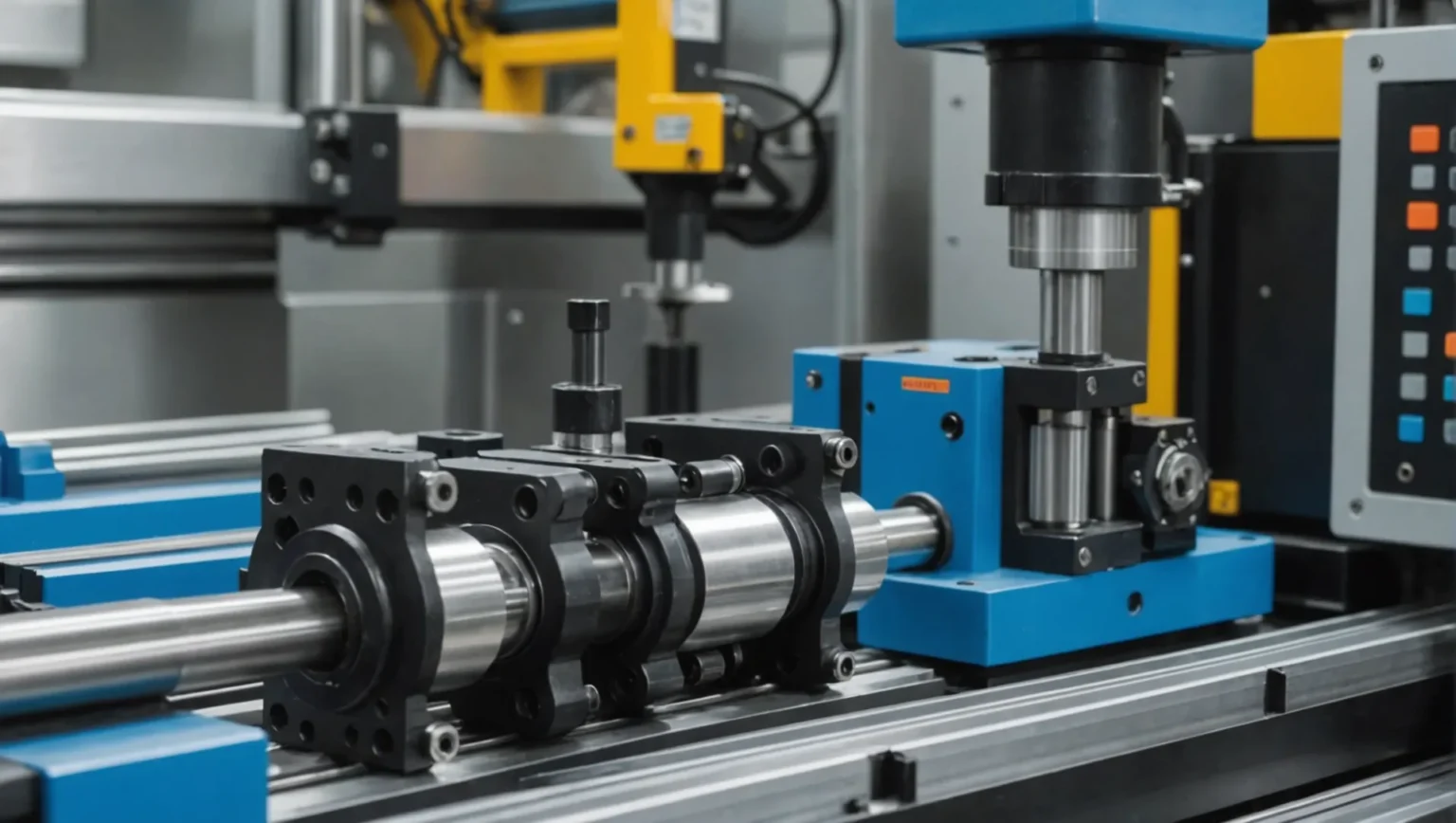

射出成形の主要コンポーネント

-

射出ユニット: ホッパー、スクリュー、ノズルが含まれます。ホッパーはプラスチック ペレットをスクリューに供給し、スクリューは溶融した材料をノズルから金型に押し込みます。

-

クランプユニット: 金型を所定の位置に保持し、射出中に金型を閉じた状態に保つために必要な圧力を加えます。

-

金型: プロセスの中核部分であり、必要な特定の部品形状を形成するように設計されています。

利点と用途

射出成形には次のような多くの利点があります。

- 高効率: 一度セットアップすると、部品を迅速に生産できます。

- 大量生産の費用対効果が高い: 単位あたりのコストが低いため、大規模製造に最適です。

- 材料の多様性: さまざまなプラスチックや一部の金属 (ダイカストの形状) にも適しています。

この工法は自動車から家電まで、精度と耐久性が要求される製品に広く使われています。

射出成形がプラスチックパイプに適さない理由

射出成形は多くの分野で優れていますが、プラスチック パイプの製造には適していません。パイプには、無限に伸びる連続的で均一な形状が必要ですが、これは押出成形によってより効果的に実現されます。押出成形では、閉じた金型内で製品を成形する射出成形とは異なり、プラスチックを溶かして所望のパイプ形状のダイに押し込んで、長い連続長さを形成します。

これらのプロセスを理解することは、製造業者が詳細なコンポーネントを作成する場合でも、パイプのような連続形状を作成する場合でも、ニーズに合わせた適切な技術を選択するのに役立ちます。

射出成形はプラスチックパイプの製造に最適です。間違い

射出成形はプラスチックパイプには適していません。押し出し成形が使用されます。

射出成形では、溶融した材料を金型に射出して使用します。真実

溶かした材料を金型に射出して部品を精密に成形します。

プラスチックパイプの製造に押出成形が好まれるのはなぜですか?

押出成形には独自の利点があり、プラスチック パイプ製造に最適な選択肢となっています。

押し出し成形は、管状製品の連続成形を可能にし、効率、一貫性、および拡張性を提供するため、プラスチックパイプの製造に好まれます。

押出プロセスを理解する

押出成形は、溶融したプラスチックを特別に設計された金型に押し込んで連続的な形状を作成する製造プロセスです。この方法は、プラスチック パイプのような長く均一な製品を製造する場合に特に有利です。

連続生産:プラスチックパイプの生産に好まれる主な理由3、中断することなく長く連続した長さのパイプを生産できることです。これは、個別の複雑な形状に適した射出成形とは対照的です。

一貫性と品質:押出成形プロセスでは、パイプの長さ全体にわたって一貫した肉厚と直径が維持され、配管や排水システムなどの用途に不可欠な品質と信頼性が保証されます。

他の方法と比較した押出成形の利点

- スケーラビリティ:押出ラインは簡単にスケールアップして生産能力を高めることができます。これは大規模な需要に効率的に応えるために不可欠です。

- 材料の多様性: PVC、PE、PP を含む幅広いプラスチックを押出成形できるため、メーカーは製品を特定のニーズや業界標準に合わせて調整できます。

- 費用対効果:押出成形プロセスは、人件費や材料廃棄コストが低いため、一般に射出成形などの他の方法よりも費用対効果が高くなります。

押出成形における材料の適合性

押出プロセスでは、さまざまな材料が独自の動作をします。これらの動作を理解すると、製品のパフォーマンスを向上させることができます。

| 材料 | 特徴 | 一般的なアプリケーション |

|---|---|---|

| PVC | 耐久性があり、手頃な価格 | 上下水道管 |

| PE | 柔軟性、耐衝撃性 | ガス分配管 |

| PP | 耐薬品性、軽量 | 工業用配管 |

これらの要因を包括的に理解することで、メーカーは情報に基づいて製造方法を決定できます。適切なプラスチックを選択する場合でも、押出パラメータを最適化する場合でも、それぞれの選択が最終製品の性能と用途に影響を与えます。

他の方法と比較した押出成形の利点について詳しくは、プラスチック パイプ製造プロセス4 。

押出成形によりパイプの連続生産が可能になります。真実

押出成形により、長く途切れのないパイプが効率的に生成されます。

複雑な形状には射出成形が適しています。真実

射出成形は、個別の複雑な形状の作成に優れています。

パイプ製造における射出成形の限界は何ですか?

パイプ製造における射出成形の限界を理解することは、生産を効率的に行うために非常に重要です。

射出成形機は連続した管状構造を製造できないため、パイプの製造には適しておらず、その制限によりこの目的には効果がありません。

基本的なプロセスの違い

射出成形と押出成形はプロセスが根本的に異なります。射出成形では、プラスチックを溶かして金型に射出してシェルや部品などの個別のアイテムを形成しますが、押出成形では、加熱して可塑化した材料を金型に連続的に押し込んで、長い管状の形状を形成します。この根本的な違いにより、射出成形はプラスチックパイプ5 の。

射出成形の技術的限界

重大な制限の 1 つは、射出成形機の設計の性質です。これらの機械は、長く連続した形状ではなく、立体的な形状や複雑なデザインを作成するために最適化されています。したがって、パイプの製造に関しては、射出成形機ではパイプを効率的に製造するために必要な連続生産を維持できないため、不十分です。

さらに、射出成形には、長い円筒形の形状を製造するために必要な圧力と流量を処理する能力がありません。この制限は、大規模なパイプ製造における生産方法の効率と費用対効果を考慮する際に極めて重要です。

マテリアルハンドリングの制約

射出成形は、パイプの製造に必要な材料の一貫性を考慮して設計されていません。このプロセスは、形状や表面の詳細に高い精度が要求される製品に適しています。対照的に、パイプはその長さ全体にわたって均一な厚さと一貫した密度を必要とするため、押出成形はこれをより効果的に達成します。

押出成形との比較

簡単に比較すると、次のような制限が明らかになります。

| 側面 | 射出成形 | 押出成形 |

|---|---|---|

| 生産タイプ | 個別品目 | 連続フォーム |

| パイプへの適合性 | 低い | 高い |

| 材料の一貫性 | 変数 | ユニフォーム |

| コスト効率 | 適度 | 高い |

これらの違いは、プラスチック パイプの適切な製造プロセスを選択する際に重要です。射出成形の技術的および材料の取り扱いに限界があることが、この業界で射出成形がほとんど使用されない理由を浮き彫りにしています。これらの制約を理解することは、メーカーが生産方法について情報に基づいた決定を下すのに役立ちます。

射出成形により、連続した管状構造が生成されます。間違い

射出成形はパイプのような連続構造物には不向きです。

パイプ製造には押出成形がより効果的です。真実

押出成形により連続生産が可能となり、パイプの製造に最適です。

適切なプラスチック製造プロセスを選択するには?

プラスチック製造の複雑な世界をナビゲートするのは、気が遠くなることがあります。適切なプロセスを選択するにはどうすればよいでしょうか?

適切なプラスチック製造プロセスを選択するには、製品のデザイン、材料特性、生産量、コストを考慮します。射出成形は大量の複雑なデザインに適しており、押出成形はパイプのような連続形状に最適です。これらの要素に基づいて各方法を評価し、効率と費用対効果を確保します。

製品設計と材料要件の理解

プラスチック製造プロセスを選択するための最初のステップ6、製品の設計と材料特性を十分に理解することです。製品に詳細な機能、複雑な形状、または厳しい公差が必要な場合は、射出成形が最善の策となる可能性があります。このプロセスにより精度と再現性が向上し、自動車部品や家庭用電化製品などの製造に最適なプロセスとなります。

ただし、製品がパイプやロッドなどの単純な連続形状の場合は、押し出し成形の方が適切な場合があります。この方法により連続生産が可能になり、大量生産において非常に効率的になります。

| 製造工程 | 最適な用途 | 重要な考慮事項 |

|---|---|---|

| 射出成形 | 複雑なデザイン、高いディテール | 溶融に耐える熱可塑性プラスチック |

| 押し出し | チューブやロッドなどの連続形状 | 熱可塑性プラスチック、エラストマー |

生産量の評価

生産量も、適切なプロセスを決定する際の重要な要素です。射出成形は、一貫した部品を迅速に製造できるため、大規模生産において非常に効率的です。ただし、金型の初期コストが高くなる可能性があるため、小ロットの場合は経済的ではありません。

一方、押出成形は、生産量の変化により適応可能です。セットアップコストが低くなり、生産変更が迅速に行えるため、小規模製造と大規模製造の両方に多用途に使用できます。

コストへの影響を考慮する

コストの考慮事項には、初期設定コストと継続的な生産コストの両方が含まれます。射出成形には金型への多額の先行投資が必要ですが、その効率と速度により、大量生産ではユニットあたりのコストを低く抑えることができます。逆に、押出成形は通常初期コストが低くなりますが、生産量がそれほど多くない場合は単位あたりのコストが高くなる可能性があります。

専門家の相談を求める

適切なプロセス7 のには複雑さが伴うため、業界の専門家に相談することで貴重な洞察が得られます。スペシャリストは、技術仕様、潜在的な制限、特定のプロジェクト要件に合わせた最も費用対効果の高い戦略についてガイドします。

射出成形は連続形状に最適です。間違い

射出成形は、連続的な形状ではなく、複雑なデザインに最適です。

押出成形はパイプの大量生産に適しています。真実

押出成形により、パイプのような連続形状を効率的に大量に製造できます。

結論

要約すると、射出成形は精密な製品には最適ですが、パイプの製造には押出成形が最適です。製品固有のニーズに基づいて賢明にお選びください。

-

射出成形で複雑な形状を効率的に作成する方法をご覧ください。複雑な機能を備えたプラスチック射出成形部品を設計する方法に関する 5 つの重要なヒントを紹介します。 1. クリップとスナップフィットのスライド式シャットオフを利用します。 ↩

-

このプロセスで作成されるプラスチック シェルの種類について説明します。このプロセスでは、加熱して溶かしたプラスチックを金型に注入し、金型内で冷却して目的の形状に硬化します。このプロセスは通常、…によって制御されます。 ↩

-

押出成形がプラスチック パイプ製造の品質をどのように保証するかをご覧ください。: パイプ押出ラインはさまざまな部品で構成されています。押出機は、環状ダイを通して押し出すことにより、プラスチック原料を連続的な管状溶融物に変換します。 ↩

-

押出成形がプラスチック パイプの製造に費用対効果の高い理由をご覧ください。簡単に言うと、押出成形プロセスは、連続した直線状の 2 次元形状を作成するために必要です。射出成形により、次のような 3 次元形状が生成されます。 ↩

-

プラスチック パイプの製造に押出成形がより効果的である理由をご覧ください。: プラスチック押出成形とは異なり、射出成形を使用して 3 次元形状を形成できます。この方法により、メーカーはプラスチック樹脂を注入します… ↩

-

詳細な比較を検討して、各プロセス固有の利点を理解してください。: 射出成形は製品に強度をもたらしますが、押出成形製品は比較的弱いです。射出成形は高価であると考えられているため… ↩

-

製造戦略を最適化するための専門家のガイダンスを見つけてください。: Phantom Plastics はポリマーとプラスチックのコンサルティングを専門とし、ポリマーとプラスチック業界の課題に対するカスタム ソリューションを提供します。 ↩