射出成形は単なる製造プロセスではありません。それは正確さと創造性のダンスです。では、この複雑なプロセスを実際に動かしているのは何でしょうか?

射出成形プロセスの重要な要素には、金型の設計、原材料の選択、正確なパラメータ設定、機器のメンテナンス、厳格な品質管理が含まれます。これらの側面を理解することは、効率と製品の品質を向上させるために非常に重要です。

この概要では重要な要素のスナップショットを提供しますが、各要素を詳しく調べると、それらの要素が個別および集合的に射出成形プロセスの最適化にどのように貢献しているかが明らかになります。これらを理解することでどのように優れた結果が得られるかを見てみましょう。

金型の設計は溶融プラスチックの流れに影響を与えます。真実

金型の設計はプラスチック溶融物の流れに影響を与え、品質に影響を与えます。

金型設計は射出成形にどのような影響を与えますか?

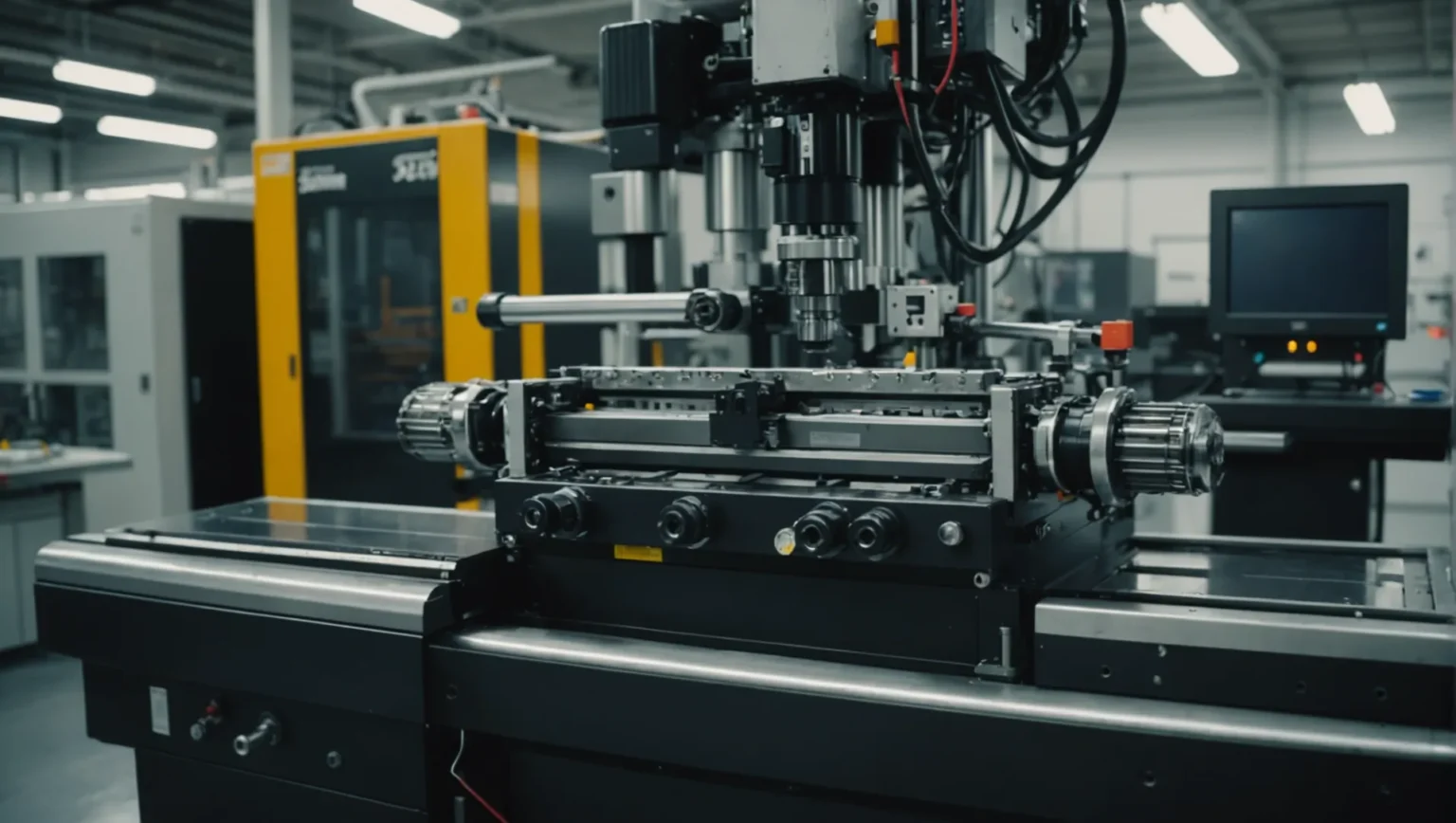

金型設計は射出成形プロセスの基礎であり、効率と製品品質の両方に影響を与えます。

金型の設計は、プラスチック溶融物の流れ、冷却効率、最終製品の精度を決定することにより、射出成形に影響を与えます。適切に設計された金型は、均一なメルトフロー、効果的な冷却、高い寸法精度を保証し、欠陥を減らして生産効率を向上させます。

金型設計における構造合理性

構造合理性は、プラスチック溶融物が金型キャビティにどのように流れるかを決定するため、金型設計において重要です。プラスチック部品の厚い部分にゲートを戦略的に配置することで、設計者は流動抵抗を最小限に抑えながらスムーズな充填を保証できます。この戦略的な配置は、ショート ショットや溶接跡などの欠陥を最小限に抑えるのにも役立ちます。

さらに、金型冷却システムは構造合理性において極めて重要な役割を果たします。効率的な冷却システムにより、成形サイクル時間が短縮され、生産効率が向上します。理想的には、プラスチック部品全体で一貫した温度を維持し、それによって反りや変形のリスクを軽減するために、冷却チャネルが均等に分散される必要があります。

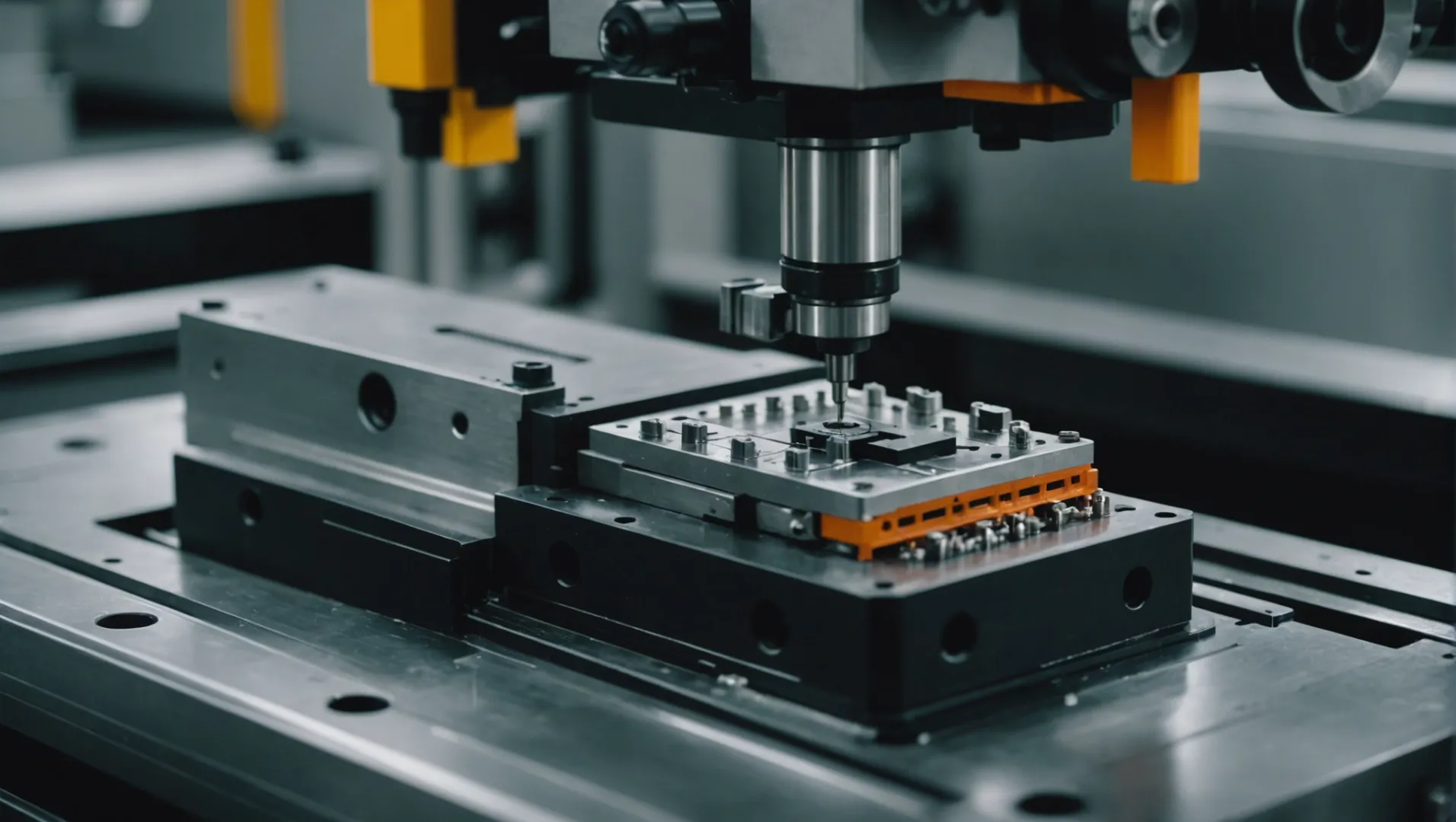

品質の精密管理

高い寸法精度と表面品質を実現するには、金型設計の精度管理が不可欠です。厳しい公差と優れた仕上げの部品を製造するには、高精度の金型が必要です。高度な加工技術と装置を使用することで、金型が寸法精度と表面粗さに関する厳しい設計仕様を確実に満たすことができます。

金型の定期的なメンテナンスと適時の修理により、金型の耐用年数がさらに延長され、射出成形部品の一貫した品質が維持されます。この積極的なアプローチにより、製品寿命を保証するだけでなく、生産の中断も防ぎます。

ゲート設計の重要性

ゲートの設計も金型設計の重要な要素です。これは、溶融プラスチックが金型キャビティにどのように入るかを決定し、充填時間と圧力分布に影響します。適切なゲート サイズと位置は、最適な充填パターンを実現し、残留応力を軽減し、部品の強度を高めるのに役立ちます。

設計者は、表面の美しさや機能に影響を与えることなく部品を簡単に分離できるように、成形後のゲートの除去も考慮する必要があります。

冷却システムの設計

効果的な冷却システムは金型設計に不可欠であり、サイクル タイムと製品の一貫性に大きな影響を与えます。効率的な冷却には、冷却段階中の均一な温度分布を確保するためにチャネル レイアウトを最適化することが含まれます。この均一性は、最終製品の内部応力と寸法のばらつきを軽減するのに役立ちます。

コンフォーマル冷却などのテクノロジーを組み込むことで、3D プリントを使用して複雑な形状に合わせたより効率的な冷却経路を作成することで、従来の方法を強化できます。

金型冷却システムの進歩1についてさらに詳しく知りたい場合は、業界を形成する最先端のテクノロジーを調べてください。

最終的に、よく考えられた金型設計は、射出成形プロセスを合理化するだけでなく、欠陥の少ない高品質の製品をもたらします。

射出成形では金型の設計が製品の品質に影響します。真実

金型の設計は流れ、冷却、精度を決定し、品質に影響を与えます。

ゲートの設計は射出成形の効率には影響しません。間違い

ゲートの設計は充填時間と圧力に影響を与え、効率に影響します。

射出成形において材料の選択が重要なのはなぜですか?

適切な材料を選択することは射出成形を成功させるための基本であり、性能とコストに影響を与えます。

射出成形における材料の選択は、製品の性能、耐久性、費用対効果を決定するため、非常に重要です。特定の用途要件を満たし、製品の卓越性を確保するには、プラスチックの性能、品質、環境への影響などの要素を考慮する必要があります。

プラスチックの性能を理解する

性能特性2は多様であり、最終製品の特性に大きな影響を与えます。 ABS からポリカーボネートまで、各種類のプラスチックには独自の強度と制限があります。たとえば、製品に高い強度と耐熱性が不可欠な場合は、ポリカーボネートが最適です。

流動性も重要な要素です。流動性の良いプラスチックは金型に充填しやすく、ショート ショットやウェルド ラインなどの欠陥を減らします。これにより、製造プロセスがよりスムーズになり、製品の品質が向上します。さらに、収縮率の制御は、プラスチックごとに異なる寸法精度を維持するために重要です。

材料の品質の確保

信頼性の高い材料品質が射出成形プロセスの成否を左右します。厳しい検査基準を満たした正規のサプライヤーを優先する必要があります。検査では、外観、粒子サイズ、水分含有量などの側面に焦点を当てます。低品質の材料を使用すると、気泡や不純物のような欠陥が生じる可能性があります。

食品包装や医療機器などの用途では、環境に優しい素材3 をが不可欠です。これらの材料は無毒であり、消費者の安全を確保するために関連する規制に準拠する必要があります。

経済的および環境的配慮

材料費は製造コスト全体に直接影響します。したがって、パフォーマンスのニーズと費用対効果のバランスをとることが必要です。リサイクルまたは複合材料は、品質を損なうことなく、コスト効率の高い代替品を提供できます。

さらに、材料が環境に与える影響を考慮することがますます重要になっています。持続可能なオプションを選択することは、世界的な環境に優しい取り組みと一致するだけでなく、ブランドの評判も高めることができます。

材料選択が製品開発に与える影響

適切な材料を選択することは、生産上の直接的な利点だけではありません。それは長期的な製品の成功にも影響します。高品質の素材によりメンテナンスの必要性が軽減され、製品寿命が延長されるため、顧客満足度が確保され、保証請求が軽減されます。

設計段階で戦略的に材料を選択することで、メーカーは生産効率4と製品品質を最適化し、最終的に市場での競争力を高めることができます。

ポリカーボネートは高強度製品に最適です。真実

ポリカーボネートは強度、耐熱性に優れ、耐久性のある製品に適しています。

低品質の材料を使用すると、射出成形の欠陥が減少します。間違い

品質の悪い材料を使用すると、気泡や不純物などの欠陥が増加し、製品の品質に影響を与えます。

パラメータ設定は射出成形プロセスにおいてどのような役割を果たしますか?

射出成形におけるパラメータ設定は、製品の品質、効率、一貫性を確保するために非常に重要です。しかし、この複雑なプロセスにおいて、それらは具体的にどのような役割を果たしているのでしょうか?

射出成形のパラメータ設定は、プロセスの温度、圧力、速度を決定し、最終製品の品質と効率に重大な影響を与えます。欠陥を回避し、精度を確保するには、適切な調整が不可欠です。

温度管理: 品質の鍵

射出成形における温度設定には、バレル、ノズル、金型の温度の制御が含まれます。分解せずに完全に溶解させるには、バレル温度をプラスチックの特性に合わせて調整する必要があります。ノズル温度がバレルよりわずかに低いため、よだれを防ぎます。

たとえば、金型温度を高くすると、美的要件が厳しい部品の表面の光沢と平坦性を高めることができます。逆に、結晶性プラスチックは金型温度を下げることで結晶化が促進され、生産性が向上する可能性があります。

圧力設定: バランス力と精度

射出成形における圧力は射出圧力と保圧に分かれます。射出圧力は、プラスチック溶融物がどの程度迅速かつ完全に金型に充填されるかに影響します。流動性を最適化し、ショートショットを回避するには、この圧力を正確に調整することが重要です。

圧力を保持することで冷却中の収縮が補償され、寸法精度と密度が維持されます。調整には、プラスチックの特性と部品の構造の両方を反映する必要があります。このバランスをとる行為をマスターするには、圧力制御テクニック5について詳しく調べてください

速度制御: 同期動作

射出速度とスクリュー速度は、このプロセスにおいて極めて重要なパラメータです。注入が速すぎると溶接跡などの欠陥が生じる可能性があり、注入速度が遅いとサイクル時間が長くなる可能性があります。

プラスチックの安定した溶解と輸送には、正しいスクリュー速度を選択することが重要です。最適な速度設定6について詳しく説明します。

パラメータ設定による一貫性の確保

一貫したパラメータ設定は、射出成形プロセスの再現性を支えます。定期的な監視と調整により、各サイクルが定義された許容範囲内に維持されることが保証され、高品質の出力には不可欠です。

理解を深めるために、パラメータ調整がサイクル タイムにどのような影響を与えるかを7 。この知識は、より効率的な生産サイクルにつながり、無駄を削減し、スループットを向上させることができます。

射出成形におけるパラメータ設定は、熱、圧力、速度の微妙なバランスによって決まります。これらの要素を熟知することで、最終製品の品質だけでなく、生産プロセスの効率と費用対効果も保証されます。

射出成形では温度が表面の光沢に影響します。真実

金型温度を高くすると、表面の光沢と平坦性が向上します。

射出速度は成形のサイクルタイムには影響しません。間違い

射出速度が遅いとサイクル時間が長くなり、効率に影響を与える可能性があります。

設備のメンテナンスによって射出成形の効率はどのように向上するのでしょうか?

射出成形では、効率と製品の品質を向上させるため、適切な装置のメンテナンスが重要です。しかし、それはプロセスに具体的にどのような影響を与えるのでしょうか?

装置のメンテナンスにより、機械の信頼性が確保され、ダウンタイムが削減され、最適な生産条件が維持されるため、射出成形の効率が向上します。機械や補助装置を定期的に保守すると、欠陥が防止され、一貫性が確保され、装置の寿命が延びます。

機械の信頼性の重要性

射出成形機の信頼性を保つためには、射出成形機のメンテナンスが不可欠です。定期的な点検と整備により、油圧システムや機械式トランスミッションなどのコンポーネントが正しく機能していることが確認されます。この信頼性により、生産の停止やコストのかかる遅延につながる可能性のある予期せぬ故障が最小限に抑えられます。

適切にメンテナンスされた機械はスムーズに動作し、不良部品が発生するリスクが軽減されます。例えば、油圧システム8、型締力の一貫性や射出圧力に影響を与える可能性のある問題を防ぐことができる。

予防保守によるダウンタイムの最小化

製造におけるダウンタイムは、重大な経済的損失や生産の滞りにつながる可能性があります。予防保守スケジュールを実装すると、潜在的な障害を発生前に予測するのに役立ちます。これには、定期的な検査と、摩耗しやすい部品の適時の交換が含まれます。

乾燥機や金型温度コントローラーなどの補助機器も、それぞれ湿気関連の欠陥を回避し、正確な温度設定を維持するために定期的なメンテナンスが必要です。すべてのコンポーネントがシームレスに動作すると、生産効率が大幅に向上します。

一貫性と品質の確保

一貫した製品品質は、効率的な射出成形の特徴です。機器を適切に保守することで、メーカーは温度、圧力、速度の必要な設定を維持し、各製品が設計仕様を確実に満たすことができます。

たとえば、射出成形機のスクリューが故障すると、プラスチックが適切に溶解されず、最終製品にばらつきが生じる可能性があります。高い生産水準を維持するには、これらの部品の定期的な洗浄と校正が必要です。

機器の寿命を延ばす

定期的なメンテナンスは効率を向上させるだけでなく、機器の寿命を延ばします。軽微な問題に迅速に対処することで、メーカーは高価な修理や交換が必要となる可能性のある重大な故障を回避できます。

メンテナンスに時間とリソースを投資すると、長期的な節約とより持続可能な運用につながります。、製造プロセス内で継続的な改善の文化9

定期的なメンテナンスにより、射出成形のダウンタイムが短縮されます。真実

定期的なチェックにより故障を防止し、生産停止を最小限に抑えます。

設備のメンテナンスを怠ると射出成形の品質が高まります。間違い

メンテナンスを怠ると製品の欠陥やばらつきが生じます。

結論

これらの重要な要素をマスターすることで、効率の向上と高品質の製品が保証されます。射出成形でより良い結果を得るには、プロセスを振り返り、これらの側面を微調整することを検討してください。

-

射出成形冷却システムの効率を高める新技術を発見してください。: 新しい技術、特に冷却システムによって射出成形プロセスが進化した例は数多くあります。 ↩

-

さまざまなプラスチックが射出成形の結果にどのような影響を与えるかを調べてください。: プラスチックの主な特徴 · 通常は軽量で、強度対重量比が高くなります。 · 非常に多用途です。 · さまざまな形状に成形可能… ↩

-

環境に配慮した製造のための持続可能な材料オプションを発見してください。: Sulapac Universal Flex 35 は、USDA 認定のバイオベース成分を 87% 含む、持続可能で美しく機能的な射出成形材料です。 … ↩

-

戦略的な材料の選択がどのように製造プロセスを強化するかを学びましょう。: 一部の材料は他の材料よりも成形が難しい場合があり、これが全体のコストと生産プロセスの効率に影響を与える可能性があります。入手可能性: 材料は… ↩

-

最適な結果を得るために保持圧力を調整する効果的な方法を見つけてください。圧力は、完成品の品質、サイクル タイム、そして最終的には部品あたりのコストを決定します。射出圧力を理解する。製品 … ↩

-

さまざまな材料に最適な速度を設定するための専門家のアドバイスをご覧ください。: 射出速度を調整すると、流線やエアトラップなどの問題を防ぐことができます。 3. 冷却時間: 冷却時間は、部品の持続時間です。 ↩

-

パラメーターを調整することで生産効率を最適化する方法を学びましょう。: 射出速度を調整すると、フロー ラインやエア トラップなどの問題を防ぐことができます。 3. 冷却時間: 冷却時間は、部品の持続時間です。 ↩

-

油圧システムのメンテナンスがどのように故障を防止し、スムーズな動作を確保するかをご覧ください。: 不適切なメンテナンスに加えて、汚染された作動油も射出成形機の故障の主な原因の 1 つです。 ↩

-

製造における効率と品質を向上させる戦略について学びましょう。製造における継続的な改善の主な目標には、生産性と効率の向上、無駄の排除、従業員の両方の改善が含まれます。 ↩