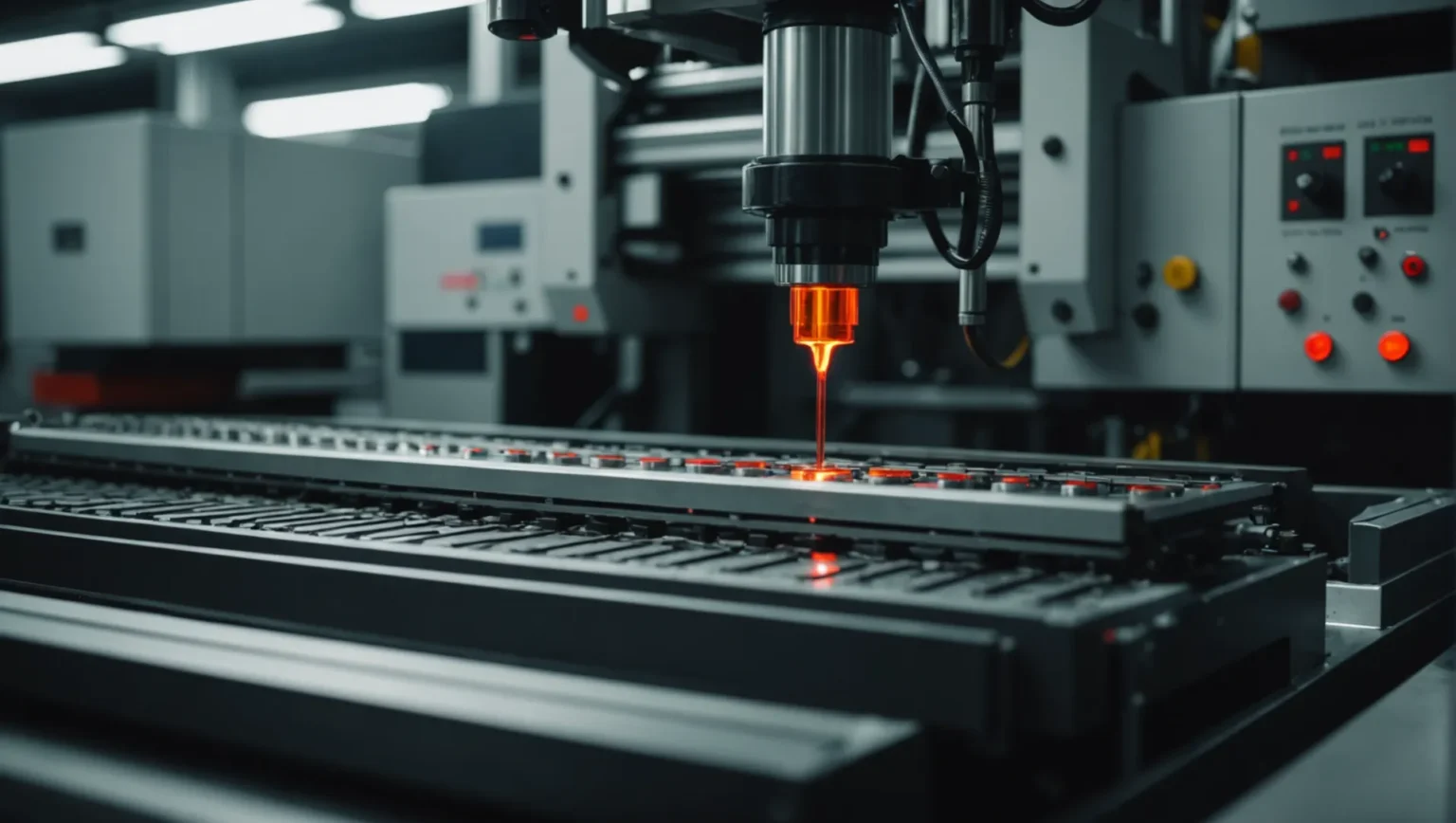

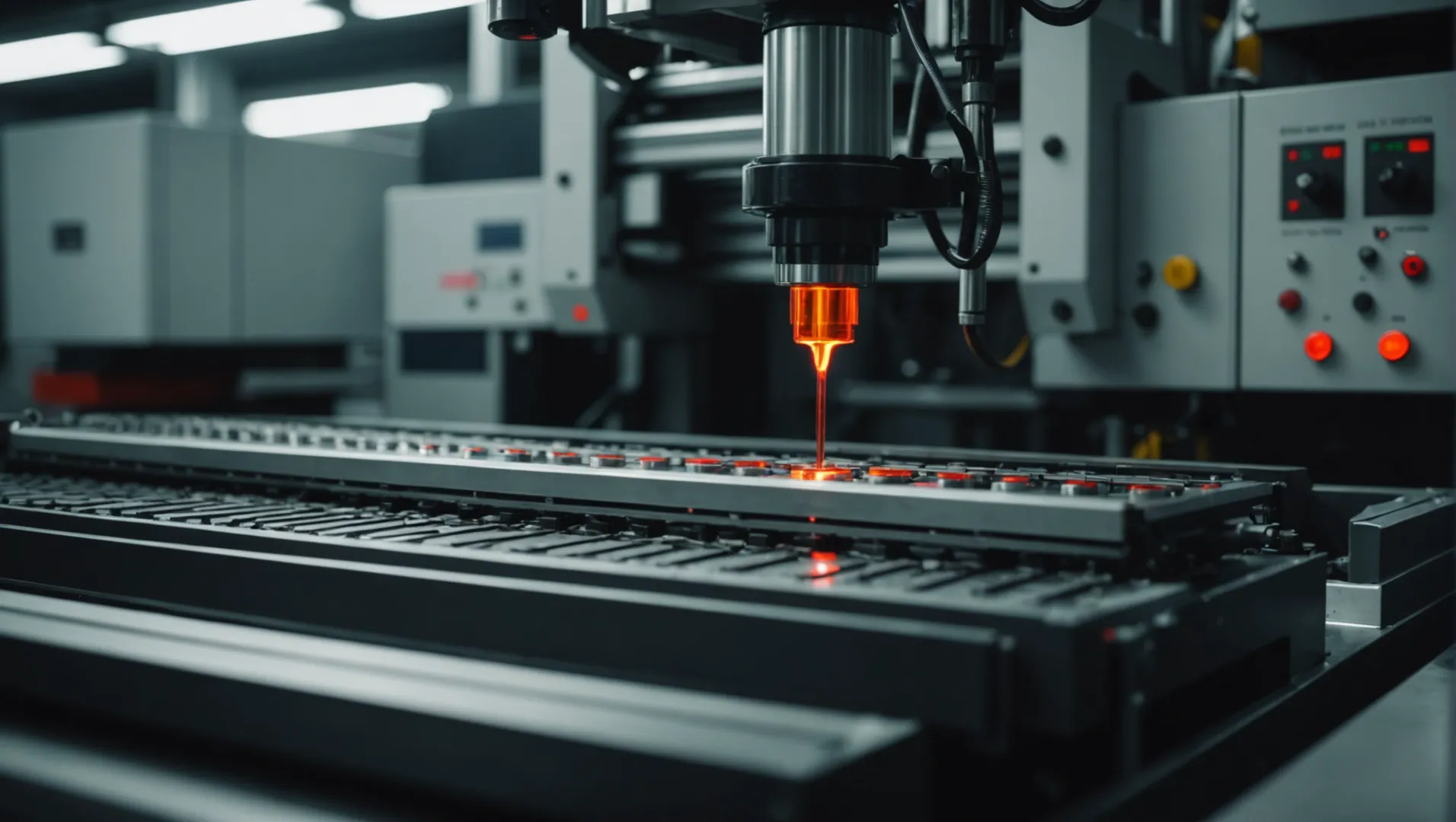

高温環境での射出成形は、一か八かの賭けのように感じられるかもしれません。その賭けとは?製品の完全性です。.

高温下での射出成形における主な課題には、材料特性の変化、金型の複雑化、設備要件の増加、生産効率の低下などがあります。解決策としては、耐熱材料の選定、金型設計の最適化、設備システムの調整、プロセスパラメータの改良などが挙げられます。.

これらの基本的な課題を理解することは重要ですが、具体的な戦略やイノベーションを深く掘り下げることで、生産プロセスを大幅に強化することができます。高温射出成形へのアプローチを変革する可能性のある詳細な洞察を探ってみましょう。.

高温は射出成形においてプラスチックの流動性の変化を引き起こします。.真実

高温になるとプラスチックの粘度が低下し、充填速度と充填量の制御が複雑になります。.

射出成形において高温は材料特性にどのような影響を与えますか?

射出成形中の材料の特性は、高温にさらされると劇的に変化する可能性があります。.

射出成形における高温は、プラスチックの流動性を変化させ、熱劣化を引き起こし、製品の品質と強度に影響を与える可能性があります。これらの課題に対処するために、適切な材料を選択し、効率的な生産プロセスを最適化する必要があります。.

高温における物質変化の理解

射出成形の分野では、材料は温度変化に動的に反応することがよくあります。温度が上昇すると、プラスチック原料の流動性が大きく変化します。この変化は充填速度と充填量に影響を与え、バリやバリなどの欠陥が発生しやすくなります。さらに、過度の熱は熱劣化を引き起こし、成形品の強度と靭性を損なう可能性があります。.

流動性と制御の課題

高温にさらされるとプラスチックの粘度が低下し、過流動状態になる可能性があります。この状態は充填速度と充填量1の、成形不良のリスクを高めます。エンジニアは、精度を維持するために、射出速度や圧力などのパラメータを調整することで、戦略を適応させる必要があります。

熱劣化の影響

熱劣化は高温下において重大な懸念事項です。熱劣化はポリマー鎖の分解を伴い、機械的特性の低下につながります。この分解の結果、引張強度、耐衝撃性、耐久性が低下します。耐高温性ポリマーを選択することで、これらの悪影響を軽減することができます。.

耐熱性を考慮した材料の選択

これらの課題に対処するには、より高い温度に耐えられる材料を選択することが不可欠です。高性能エンジニアリングプラスチックは、過酷な条件下でも安定性を維持するように設計されています。PEEK ポリエーテルエーテルケトン)やPPS (ポリフェニレンサルファイド)などのポリマーは、優れた熱安定性と機械特性を備えているため、しばしば好まれます。

例表: 一般的な高温プラスチック

| 材料 | 最大動作温度 | 主要なプロパティ |

|---|---|---|

| ピーク | 250℃ | 高強度、耐薬品性 |

| PPS | 200℃ | 寸法安定性、難燃性 |

| PTFE | 260℃ | 低摩擦、非反応性 |

品質向上のためのプロセス最適化

高温環境で品質を維持するには、プロセスパラメータの調整が不可欠です。冷却サイクルを改善し、適切な換気を確保することで、反りやボイドなどの欠陥を防ぐことができます。さらに、金型内に堅牢な冷却システムを導入することで、温度を効果的に制御できます。.

冷却システムの重要性

効果的な冷却システムは、金型から熱を速やかに放散するために不可欠です。過熱を防ぐことで、寸法精度と表面品質の維持に役立ちます。効率を高めるために、コンフォーマル冷却チャネルなどの高度な冷却技術の導入を検討してください。.

これらの考慮事項に対処することで、メーカーは高温環境での射出成形の複雑さをより適切に処理し、製品の完全性と運用効率を確保できます。.

高温により成形時のプラスチックの流動性が高まります。.真実

熱が増加すると粘度が低下し、プラスチックはより流動的になります。.

PEEK は 300°C までの温度に耐えることができます。.間違い

PEEK の最高動作温度は 250°C です。.

高温環境において金型設計はどのような役割を果たすのでしょうか?

射出成形で高温環境に対処する場合、金型の設計は極めて重要です。

高温環境下では、金型設計が冷却効率、材料適合性、そして製品品質に影響を与えます。効果的な冷却システム、耐久性のある金型材料、そして定期的なメンテナンスは、温度に起因する問題を最小限に抑え、製品の精度を確保する上で不可欠です。.

高温が金型の機能に与える影響

高温環境では、金型の性能は著しく低下します。冷却効率は最も重要な課題です。このような環境では金型は急速に加熱されるため、最適な温度を維持するために高度な冷却システムが必要となります。効果的な冷却がなければ、製品の寸法や表面品質に悪影響を与える可能性があります。

材料選定も同様に重要です。高温や腐食に耐性のある材料を使用することで、金型の寿命を延ばすことができます。摩耗や損傷に迅速に対応し、ダウンタイムを削減し、生産の安定性を向上させるためには、定期的なメンテナンスが不可欠です。

効率性を重視した冷却システムの設計

高温下でも金型の性能を維持するには、高度な冷却システムが不可欠です。冷却管の数を増やし、その直径を最適化することで、放熱性を高めることができます。これにより、製品の品質を維持するだけでなく、冷却時間を短縮することで生産効率も向上します。.

コンフォーマル冷却などの高度なテクノロジーを活用することで、金型全体の温度分布がより均一になり、反りや不均一な収縮などの欠陥をさらに防ぐことができます。

金型を長持ちさせるためのメンテナンス戦略

積極的なメンテナンス戦略が不可欠です。定期的な検査により、侵食やひび割れなどの潜在的な問題を早期に発見できます。金型設計に高品質の部品を組み込むことで、予期せぬ故障を最小限に抑えることができます。.

さらに、リアルタイムのパフォーマンス データを監視するためのセンサーを使用して予測メンテナンス

金型設計のこれらの側面に重点を置くことで、メーカーは高温環境によって引き起こされる多くの課題を軽減し、より信頼性が高く効率的な射出成形プロセスを実現できます。.

コンフォーマル冷却により金型の欠陥が低減します。.真実

コンフォーマル冷却により均一な温度分布が実現し、反りが減少します。.

高温金型はメンテナンスの必要性が少なくなります。.間違い

高温になると摩耗が増すため、より頻繁なメンテナンスが必要になります。.

耐熱性を考慮して機器の性能を最適化するにはどうすればよいでしょうか?

高温環境では、機器のパフォーマンスを最適化することが効率と品質を維持するための鍵となります。.

機器の耐熱性を高めるには、耐熱部品を用いたシステムのアップグレード、冷却システムの改善、そして定期的なメンテナンスの実施が不可欠です。この戦略的なアプローチにより、故障を最小限に抑え、運用の安定性を維持できます。.

高温下における機器の課題を理解する

高温は射出成形機のコアシステムに負担をかける可能性があります。例えば、電気部品は過熱し、故障につながる可能性があります。また、油圧オイルは劣化が早まり、システムの性能に影響を与える可能性があります。.

これらのリスクを軽減するには、いくつかの戦略の実装を検討してください。

-

電気部品のアップグレード:

高温に耐えられるよう特別に設計された部品を使用します。これにより、環境条件が限界に達した場合でも、信頼性の高い動作を確保できます。 -

油圧システムの最適化:

極度の高温下でも特性を維持する高品質の油圧オイルに投資しましょう。オイルレベルを定期的に監視し、劣化に伴う問題を回避するために速やかに交換してください。 -

冷却システムの強化:

機器の温度維持には、堅牢な冷却システムが不可欠です。より高い負荷に対応できるよう、冷却チャネルの数を増やすか、既存の冷却チャネルをアップグレードすることを検討してください。

| 成分 | 推奨アップグレード | 利点 |

|---|---|---|

| 電気 | 耐熱部品 | 過熱リスクを最小限に抑える |

| 油圧式 | 高品質で耐熱性のあるオイル | 安定したシステムパフォーマンスを保証 |

| 冷却システム | 拡張またはアップグレードされたチャネル | 効率的な熱管理 |

メンテナンスと監視

高温下でもすべてのシステムが最適に機能するには、定期的なメンテナンスが不可欠です。これには以下の内容が含まれます。

- 定期検査: 電気システムと油圧システムを徹底的に点検し、摩耗や損傷を特定します。

- 定期メンテナンス: 必要に応じて清掃、潤滑、部品交換などを含むメンテナンス スケジュールを作成します。

- リアルタイム監視:センサーを活用して温度変化とシステム圧力を追跡し、潜在的な問題を早期に警告します。

たとえば、リアルタイム監視ソリューション2、不規則な温度上昇をオペレーターに警告し、即座に是正措置を講じることを可能にします。

暑さ対策の実施

最後に、熱緩和戦略を実施することで、機器の耐性をさらに強化できます。

- 換気の強化: ファンまたは換気ダクトを設置して、機器の周囲の空気の循環を改善します。

- 断熱材の使用: 熱伝達を防ぐために、機械の重要な部分に断熱材を塗布します。

- 人員のトレーニング: 高温シナリオで機器を効果的に取り扱うための知識をオペレーターに提供します。

これらの戦略を統合することで、メーカーは機器の耐熱性を大幅に向上させ、高温運転時の安定した性能とダウンタイムの削減を実現できます。3について、さらに詳しくご覧ください。

耐熱部品により機器の過熱を軽減します。.真実

耐熱部品を使用することで、高温環境での過熱リスクを最小限に抑えます。.

定期的なメンテナンスにより、機器の故障リスクが軽減されます。.真実

定期的なメンテナンスにより、機器が効率的に動作し、故障の可能性が減ります。.

効率的な生産にはどのようなプロセス調整が必要ですか?

高温環境での生産を合理化するには、最適な効率を実現するための戦略的なプロセス調整が必要です。.

高温環境における効率的な生産には、射出速度と圧力の調整、冷却サイクルの最適化、そして正確な温度制御が不可欠です。これらの変更により、材料ハンドリングが向上し、製品品質が向上し、寸法安定性が維持されます。.

注入パラメータの調整

効率的な生産を実現するには、射出速度や圧力といった射出成形パラメータの調整が不可欠です。高温環境では材料が過度に流動化する可能性があるため、バリやバリなどの欠陥を防ぐためには精密な制御が不可欠です。射出速度を下げることで材料の流れをより適切に管理でき、圧力を調整することで、応力や歪みを発生させることなく材料が金型に正しく充填されます。.

冷却サイクルの最適化

最適化された冷却サイクルの導入も重要な調整の一つです。適切な冷却時間を設定し、金型全体が均一に冷却されるようにすることで、反りや収縮を回避します。冷却チャネルの数や直径を増やすことで、効率的な冷却システムを強化し、放熱を促進できます。.

| 冷却方法 | 説明 | 利点 |

|---|---|---|

| 換気の向上 | 金型周囲の空気循環を促進 | 費用対効果の高い |

| 高度な水システム | 急速冷却のために水路を使用 | 非常に効果的 |

| 極低温冷却 | 極度の冷却のために液体窒素を利用 | 最速の冷却速度 |

正確な温度制御の確保

高温射出成形では、機械内部の正確な温度制御が不可欠です。温度変動は材料特性に影響を与え、製品品質のばらつきにつながる可能性があります。高度なセンサーとコントローラーを活用することで、安定した温度を維持し、均一な製品特性を確保し、材料の劣化を軽減することができます。.

定期的なメンテナンスと監視

定期的なメンテナンスは、特に厳しい環境下における効率的な生産に不可欠です。機器の定期的な点検とタイムリーなサービス提供は、予期せぬ故障によるダウンタイムを削減します。堅牢な監視システム5、機器のパフォーマンスをリアルタイムで追跡し、異常発生時に迅速な対応が可能になります。

これらのターゲットを絞ったプロセス調整を採用することで、メーカーは厳しい高温条件下でも生産効率を大幅に向上させることができます。.

射出速度を遅くすると、バリやバリなどの欠陥を防ぐことができます。.真実

射出速度を遅くすると材料の流れをより適切に制御でき、欠陥が減少します。.

極低温冷却は、金型を冷却する方法の中で最も遅い方法です。.間違い

極低温冷却では液体窒素を使用し、最も速い冷却速度を実現します。.

結論

高温射出成形の課題に真正面から取り組むことで、生産プロセスの品質と効率を確保できます。成功のために、これらの戦略を取り入れましょう。.

-

プラスチックの流動性の変化が成形精度に与える影響について詳しく調べます。: プラスチック成形材料の流動性とは、プラスチック製品の製造において、射出成形金型内でプラスチック材料が流れる能力を指します。. ↩

-

過熱を防ぐ高度な監視ソリューションをご覧ください。:当社は、プラスチック業界、特に射出成形機のリアルタイム生産監視を専門としています。無料デモをご予約ください。. ↩

-

機器の熱を管理するための包括的な戦略について学習します。: プラスチック射出成形金型には、設定された温度で循環する冷却剤 (通常は水) の安定した流れを受け入れる内部冷却チャネルが装備されています。. ↩

-

金型効率を高めるための多様な冷却技術を検討してください。金型の両側を均一に冷却します。冷却チャネルの設計には、適切なチャネル設計を実現するために役立ついくつかの側面があります。. ↩

-

機器のパフォーマンスを効果的に追跡するためのシステムをご紹介します。: MachineMetrics 生産監視ソフトウェアは、OEE、機械の使用率、ダウンタイムを監視して、生産効率を最大限に高め、運用に関する深い洞察を実現します。. ↩