精密射出成形は高度な製造において重要な役割を果たしますが、困難に感じる可能性のある特有の課題も伴います。

精密射出成形における主な課題には、材料の選択と加工、金型の設計と製造、射出成形パラメータの正確な制御、寸法精度の確保、製品の外観品質の維持などが含まれます。

これらの課題をさらに深く掘り下げて、メーカーがこの複雑な状況を乗り切るのに役立つ効果的な戦略を見つけてみましょう。

材料の乾燥により精密成形時の不良を防止します。真実

ナイロンなどの素材を適切に乾燥させると、気泡や加水分解が防止されます。

材料の選択は精密射出成形にどのような影響を与えますか?

精密射出成形では、製品の品質と寸法精度を確保するために材料の選択が非常に重要です。

精密射出成形における材料の選択は、機械的強度、寸法安定性、耐クリープ性に影響します。エンジニアリング プラスチックなどの材料は、プロセスの安定性と最終製品の精度を維持するために、流動性や収縮などの特性を注意深く制御する必要があります。気泡や加水分解などの欠陥を防ぐには、材料を適切に乾燥させることも不可欠です。

材料性能管理

精密射出成形には、高い機械的強度と寸法安定性を備えた材料が必要です。たとえば、エンジニアリング プラスチックは、温度や湿度の変化など、さまざまな環境条件下でさまざまな性能を発揮します。この変動は、最終製品の精度に大きな影響を与える可能性があります。

たとえば、ナイロンは吸湿性があることで知られており、環境から湿気を吸収することができます。成形プロセスの前に適切に乾燥しないと、加水分解や気泡の形成が発生し、製品の完全性に重大な影響を与える可能性があります。

| 材質の特性 | 成形への影響 |

|---|---|

| 流動性 | 塗りつぶしの一貫性に影響を与える |

| 収縮 | 寸法精度に影響します |

| 機械的強度 | 耐久性に影響を与える |

材料の乾燥の重要性

一部のプラスチックは湿気を吸収するため、適切に乾燥させないと、この湿気が成形中に重大な問題を引き起こす可能性があります。たとえば、ポリアミドなどの吸湿性材料の射出中に水分が滞留すると、成形品の精度を損なう欠陥が生じる可能性があります。

したがって、各材料の乾燥温度と乾燥時間を理解することが不可欠です。高精度のプロセスには、最適な水分レベルを維持するために高度な乾燥システムが組み込まれていることがよくあります。

寸法精度のための材料の選択

適切な材料を選択するには、その機械的特性だけでなく、金型や加工条件との相互作用も考慮する必要があります。最終製品が厳しい精度要件を満たしていることを確認するには、収縮率などの要素を正確に計算する必要があります。エンジニアはコンピューター シミュレーションを利用して、これらの動作を事前に予測することがよくあります。

これらの側面に焦点を当てることで、メーカーは寸法の不正確さに関連する問題を軽減し、製品の全体的な品質を向上させることができます。材料性能制御1についてさらに詳しく知りたい場合は、導入の成功例を紹介する業界の事例研究をご覧ください。

ナイロンは欠陥を防ぐために、成形前に乾燥させる必要があります。真実

ナイロンは水分を吸収するため、乾燥させないと気泡などの不具合が発生します。

射出成形では材料の収縮は関係ありません。間違い

収縮は精密成形にとって重要な寸法精度に影響します。

金型設計は射出成形の精度にどのような役割を果たしますか?

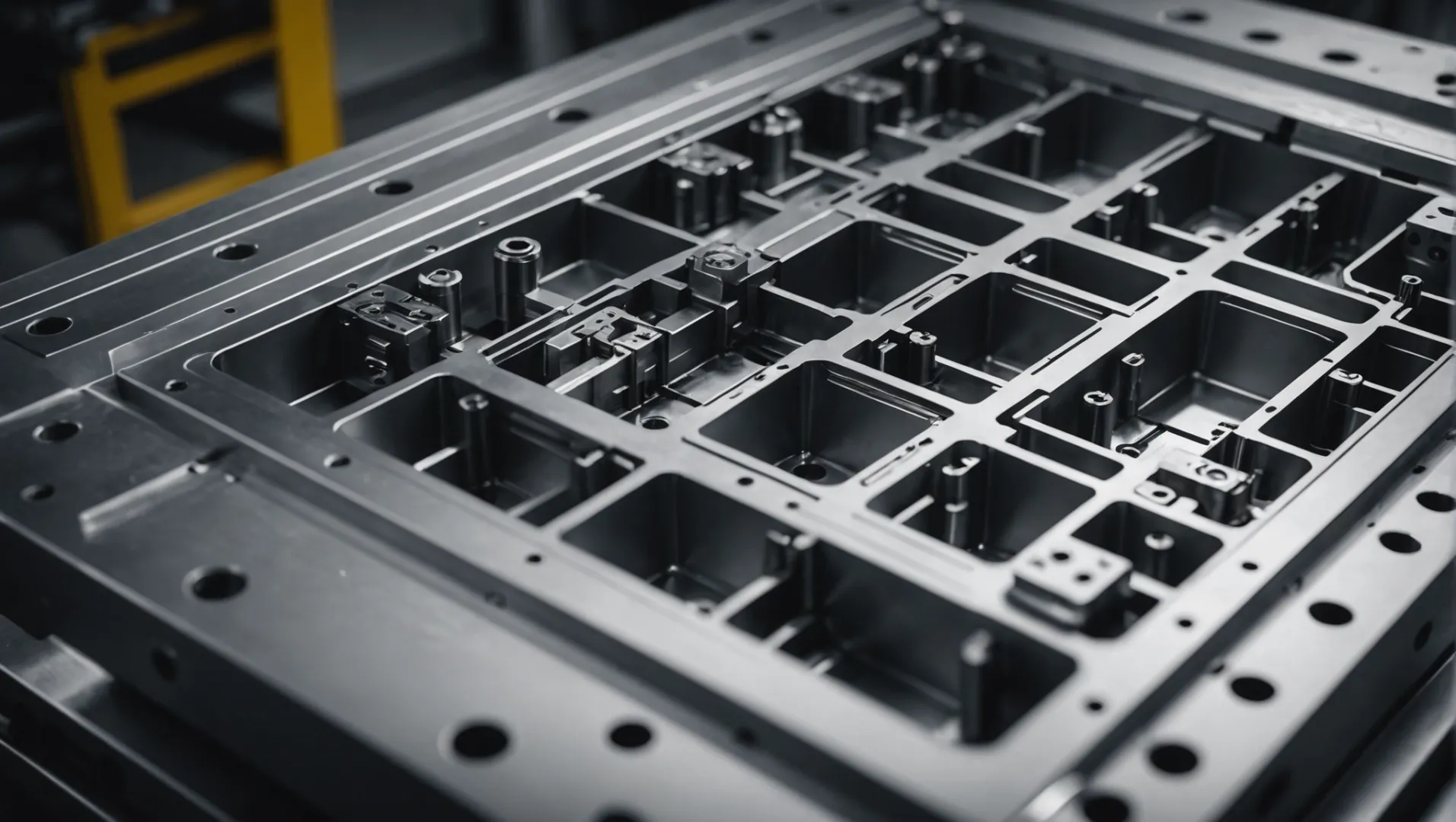

金型の設計は、射出成形製品の精度と品質を確保する上で極めて重要であり、寸法精度と製品の一貫性に直接影響します。

金型設計は、金型キャビティの精度、金型構造の合理性、摩耗に対する耐久性などを決定し、射出成形の精度に大きな影響を与えます。高精度の金型加工と最適な設計により、安定した製品品質と寸法安定性を実現します。

金型キャビティの精度の影響

金型キャビティの寸法精度は、精密な射出成形部品を製造するために非常に重要です。キャビティの寸法、表面仕上げ、パーティング ラインの精度は厳しい基準を満たさなければなりません。高精度を確保するには、金型の寸法公差を製品公差の 3 分の 1 以下に抑えるのが理想です。 CNC加工やEDM (放電加工)などの高度な技術が必要です

たとえば、航空宇宙産業向けのコンポーネントを製造する場合、わずかな偏差でも重大なパフォーマンス上の問題につながる可能性があります。したがって、高精度の機器を使用することは有益であるだけでなく、必要なことです。 CNC加工技術の詳細については、こちらをご覧ください 2 .

金型構造の合理性の重要性

金型の構造設計には、よく考えられたキャビティのレイアウト、効率的なゲート設計、効果的な冷却システムが組み込まれている必要があります。キャビティのレイアウトが不適切に設計されていると、製品の収縮が不均一になり、寸法精度に影響を与える可能性があります。たとえば、均一性が重要な自動車部品では、不均衡があると部品の不合格につながる可能性があります。

同様に、ゲート設計が不適切であると、溶接跡やキャビテーションなどの欠陥が発生し、外観や機能に悪影響を及ぼす可能性があります。冷却システムの設計も金型温度を制御し、製品の寸法安定性に直接影響するため、非常に重要です。

金型の摩耗との戦い

射出成形中、金型は高い圧力と摩擦にさらされるため、時間の経過とともに摩耗が生じます。この摩耗によりキャビティの寸法が変化し、製品の精度が損なわれる可能性があります。これを軽減するには、耐摩耗性に優れた金型材料を選択することが重要です。焼き入れや硬質クロムメッキなどの技術により耐久性が向上します。

たとえば、部品の精度が最も重要なエレクトロニクス産業では、高品質の材料と適切な表面処理を使用することで、長期間にわたる生産期間にわたって金型の完全性が維持されます。金型材料処理のオプションを検討する3 .

高度な金型加工技術

精度の要求を満たす金型を作成するには、最先端の加工技術の採用が不可欠です。ワイヤー切断やレーザー焼結などの技術により、金型の精度と寿命を大幅に向上させることができます。各方法には、製造される部品の特定の要件に応じて利点があります。

たとえば、レーザー焼結により、追加の機械加工を行わずに複雑な形状を実現できるため、複雑な医療機器コンポーネントに有益です。高度な金型加工技術の詳細をご覧ください 4 .

金型の設計は射出成形の精度に影響します。真実

金型の設計は成形品の精度や品質に直接影響します。

ゲート設計が不適切であると、均一な収縮が発生します。間違い

ゲート設計が不適切であると、収縮が均一ではなく不均一になる可能性があります。

射出成形においてプロセスパラメータ制御が重要なのはなぜですか?

射出成形の世界では、プロセスパラメータの制御が高品質で精密な製品を実現する鍵となります。

射出成形におけるプロセスパラメータの制御は、製品の精度と品質を確保するために不可欠です。欠陥を最小限に抑え、寸法精度を高め、生産の一貫性を維持するには、射出圧力、速度、保持時間、金型温度などの主要なパラメータを注意深く管理する必要があります。

射出圧力の役割

射出圧力は、プラスチック溶融物が金型キャビティを完全に満たすために極めて重要です。圧力を高くすると、部品の密度が向上し、収縮が減少しますが、金型に過度の応力や損傷が生じる可能性もあります。たとえば、圧力制御の適切なバランスを達成すると、バリや部品の歪みなどの欠陥を防ぐことができます。

射出速度の重要性

射出速度は、キャビティ内の溶融プラスチックの流れに影響します。速度が速すぎるとウェルド ラインやキャビテーションなどの欠陥が発生する可能性があり、速度が遅いと不完全な充填や不均一なパーツ サイズが発生する可能性があります。このパラメータを微調整すると、流れが均一になり、表面欠陥が最小限に抑えられます。速度を調整するには、材料の粘性と部品の形状を理解する必要があります。

保持時間と圧力のバランスをとる

圧力を保持すると、冷却中の材料の収縮が補償され、最終部品の精度に直接影響します。このパラメータは、パーツのサイズと材料特性に基づいて調整する必要があります。保持時間により、取り出す前に部品が適切に形成されることが保証されます。たとえば、保持圧力を高めるとボイドやヒケが減少し、部品の完全性が向上します。

金型温度の制御

金型温度は、一貫した冷却速度と寸法精度を維持するために重要です。温度が変動しすぎると、収縮が増大したり、メルトフローが低下したりする可能性があります。 ±1℃以内の精度管理により部品の均一性を維持します。温度を効果的に管理するには、適切な冷却システムの設計が重要です。

成形サイクルの影響

成形サイクル時間は、生産効率と部品の品質に影響を与えます。サイクルが短すぎると不完全な充填や変形が生じる可能性があり、サイクルが長すぎるとコストが増加する可能性があります。このパラメータの最適化には、時間と品質要件のバランスをとることが含まれます。

これらのパラメータを習得するには、メーカーは高精度の機器を採用し、リアルタイムのフィードバックのために寸法測定システム5

これらのプロセスパラメータを理解して最適化することは、製品の品質を向上させるだけでなく、作業効率を最大化し、射出成形の成功の基礎となります。

射出圧力は成形品の密度に影響します。真実

射出圧力が高くなると、成形品の密度が高まり、収縮が減少します。

保持時間は部品の精度には影響しません。間違い

保持時間により部品が正しく形成され、精度に影響します。

精密成形において製品の外観を最適化するにはどうすればよいですか?

精密成形においては、製品の外観を最適化することが高品質基準を達成するために極めて重要です。

精密成形において製品の外観を最適化するには、金型の表面仕上げ、色の均一性、欠陥の防止に重点を置きます。これらの要素により、美的品質が保証され、最終製品の魅力が高まります。

表面仕上げの向上

成形品の表面仕上げは金型の表面状態に直接影響されます。高品質な仕上がりを実現するには、金型の製作とメンテナンスに細心の注意を払う必要があります。欠陥を最小限に抑え、最終製品の外観が滑らかになるように、金型を鏡面に研磨する必要があります。さらに、定期的な洗浄と検査によってこの仕上げを維持することで、時間の経過による表面の劣化を防ぐことができます。

色の均一性を確保する

美観が優先される製品では、色の一貫性が非常に重要です。成形品全体に均一な色分布を実現するには、いくつかの要素を注意深く制御する必要があります。

- 材料の混合: 色の差異を避けるために、顔料の最初の混合を徹底的に行う必要があります。

- 温度管理:成形中の温度を一定に保つことで加熱ムラによる色ムラを防ぎます。

- サイクルタイム調整: 成形サイクルを正確に制御することで、各バッチの処理時間が同じになるようにし、一貫したカラー出力に貢献します。

プラスチック成形業界が直面する色の均一性の課題6について詳しく調べてください

表面欠陥の防止

ウェルド ライン、フロー マーク、キャビテーションなどの表面欠陥は、製品の外観に重大な影響を与える可能性があります。これらの問題を軽減するには:

- ゲート設計の最適化: ゲートを適切に配置することで、ウェルド ラインやフロー マークのリスクを最小限に抑えます。

- 冷却システムの効率: 効果的な冷却システムにより、温度変化による表面欠陥の発生が防止されます。

- 射出速度の調整: 射出速度を制御すると、溶融プラスチックが乱れることなく金型にスムーズに流れ込み、欠陥を回避できます。

欠陥防止戦略7をさらに深く掘り下げるには、業界のベスト プラクティスを確認することで貴重な指針が得られます。

精密成形のこれらの側面を最適化することは、最終製品の美的魅力を高めるだけでなく、市場競争力も高めます。

金型の表面仕上げは製品の外観に影響します。真実

高品質の金型表面により、最終製品の滑らかな外観が保証されます。

精密成形では色の均一性は関係ありません。間違い

一貫した色は、精密成形における美的品質にとって非常に重要です。

結論

これらの課題を克服することで、メーカーは製品の品質と効率を大幅に向上させ、成功への道を切り開くことができます。

-

材料の性能を正確に制御する詳細な例を提供します。: 射出成形プロセスの監視とプロセス制御は、プロセス品質の向上、製品の高品質、およびコストの削減など、いくつかの目標を達成するのに役立ちます。 ↩

-

金型の精度を高めるための CNC 加工方法を発見します。これには通常、工具の慎重な選択、ツールパスの慎重な作成、および非常に剛性の高いワーク保持が必要です。通常は引き続きフォローする必要があります… ↩

-

金型の寿命と精度を延長する処理について学びます。この研究では、ガラス繊維強化プラスチックに使用される金型の表面の耐摩耗性を高めるために、2 つの異なるコーティングがテストされました。 ↩

-

金型製造を強化する最先端のテクノロジーを探索します。: 直接金属レーザー焼結 (DMLS) は、金属 3D プリンティングを利用して金型を作成するプラスチック射出成形の新しい技術です。これ … ↩

-

射出成形中の正確な寸法制御のためのツールを発見してください。: この測定は、将来のために製造された部品の品質を評価するために、部品の製造時間近くにリアルタイムで実行される必要があります。 ↩

-

成形時の色の均一性を維持するための一般的な課題と解決策を発見します。: 射出成形プロセス中の色の一貫性の課題 … 部品の体積は、成形色の一貫性に影響を与える最も重要な要素です。 ↩

-

射出成形における一般的な表面欠陥を防ぐための効果的な戦略を学びます。: 原材料検査や工程内検査などの品質管理措置を確立すると、射出成形の欠陥を最小限に抑えることができます。 ↩