射出成形品の融着跡にイライラしたことはありませんか?信じてください、私もそれに直面したことがあります。一生懸命働いたとしても、欠陥があると台無しになることがよくあります。本当にがっかりしました。

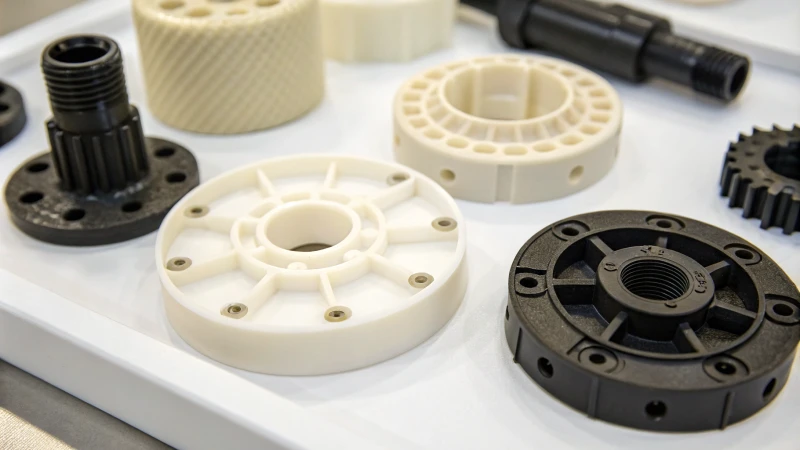

射出成形製品の融着跡を防ぐには、金型設計を最適化し、成形設定を調整し、適切な材料を選択し、ゲートを正しく配置します。最適な射出速度を特定し、流体材料を使用することにより、製品の品質も向上します。

射出成形の経験から、溶融痕を処理するには金型設計を理解することが重要であることが分かりました。プロセスの調整と材料の選択も重要です。完璧な仕上がりに到達するには、これらの要素が重要です。それぞれの部分はとても重要です。それは素晴らしい結果を達成するのに役立ちます。

これらの詳細を調査することは非常に重要です。洞察を共有すると、おそらく制作の品質が向上します。

射出成形ではフュージョンマークを完全になくすことができます。間違い

技術によって融着跡を減らすことはできますが、成形プロセスにおけるさまざまな要因により、完全に除去することは多くの場合非現実的です。

融着跡を防ぐには、材料の選択が重要な役割を果たします。真実

適切な材料を選択することは、流量と冷却速度に影響を及ぼし、溶融マークの形成に影響を及ぼすため、非常に重要です。

金型設計はどのようにして融着跡を防止できるのでしょうか?

金型設計の細部が製品の品質にどのような影響を与えるかを考えたことがありますか?射出成形の興味深い世界を探検してみましょう。迷惑な融合マークを止める秘密を明らかにしましょう。

金型設計は、最適なゲート位置の選択、ランナー システムの調整、適切な材料の使用、プロセス パラメーターの微調整によって融着跡を防止し、溶融プラスチックの流れと溶融を強化します。

射出成形における金型設計の重要性

金型の設計は、射出成形プロセスにおいて、特に融着跡などの欠陥を最小限に抑えることに関して非常に重要です。融着マークは、溶融プラスチックの 2 つの流れが合流しても適切に混合できなかった場合に発生し、製品の表面に目に見える線や欠陥が生じます。

ゲート位置とゲート数の最適化

金型設計における最初の考慮事項の 1 つはゲート位置。適切に配置されたゲートにより、プラスチック溶融物の流路が改善され、溶接跡が大幅に減少します。たとえば、マルチポイント ゲート設計の、複数の薄壁領域を持つ複雑な形状に有益です。

戦略的に異なる位置に配置された 3 つのゲートを備えたプラスチック シェル製品を想像してください。この設定により、溶融物がさまざまな方向からキャビティに同時に充填されるため、溶接跡の可能性が最小限に抑えられます。

| ゲートタイプ | 説明 | 利点 |

|---|---|---|

| サイドゲート | 金型の側面に配置され、より直接的な流れが可能になります。 | シンプルな形状に適しています。 |

| ピンポイントゲート | 溶融物を噴流状に導入し、分散性を高めます。 | 溶接跡を効果的に軽減します。 |

| 潜在ゲート | 注入中に開く隠されたゲートにより、美観と機能性が向上します。 | 目に見えるゲートマークを軽減します。 |

ランナーシステムの改善

ランナー システムは、融着跡の防止にも重要な役割を果たします。とれたランナー システムにより、プラスチック溶融物の均一な流れが保証されますが、サイズや表面粗さなどの要因が流れのダイナミクスに影響を与える可能性があります。たとえば、円形ランナーを流動抵抗が軽減され、キャビティへの溶融物の流入がよりスムーズになります。

さらに、ランナー内にダイバーターまたはバッファーを乱流は不完全な溶融を引き起こし、溶融跡の可能性が増加する可能性があるため、このステップは非常に重要です。

射出成形プロセスパラメータの調整

融着痕を防ぐには、金型の設計に加えて、プロセスパラメータの調整が不可欠です。主な調整内容は次のとおりです。

- 射出速度:射出速度を上げると、溶融物の流動性が向上し、流れが合流する際の融合が促進されます。ただし、排出の問題を引き起こす可能性のある過度の速度を避けるために注意が必要です。

- 射出圧力:十分な圧力により、バリなどの問題を防ぎながら、キャビティの隅々まで完全に充填されます。最適な範囲を見つけることは、品質を維持するために不可欠です。

- 保持パラメータ:保持時間を延長し、冷却中の圧力を高めると、肉厚の領域に適切な溶融物が確実に補充され、溶接跡がさらに減少します。

最適な流れを実現する材料の選択

材料の選択も重要な要素です。流動性の良いプラスチックを選択すると、溶接痕を大幅に軽減できます。例えば:

- PP (ポリプロピレン)のようなメルトフローレートの高い材料を使用すると、キャビティ内でのブレンドが向上します。

- 潤滑剤を添加すると材料の流動性も向上し、溶融物が正確に融合しやすくなります。

使用前に材料が適切に乾燥しているナイロン (PA)などの吸湿性素材の場合、溶接跡の原因となる可能性のある欠陥を防ぐために、厳格な乾燥プロトコル (80 ~ 90°C で 4 ~ 6 時間) が必要です。

金型設計と射出成形パラメーターのこれらの側面に焦点を当てることで、メーカーは製品の品質を大幅に向上させ、融着跡などの欠陥を減らすことができます。

ゲート位置の最適化により、成形時の融着痕を最小限に抑えます。真実

ゲートを戦略的に配置することでメルト フローが改善され、成形品に溶融マークが現れる可能性が減ります。

材料の流動性はフュージョンマークの防止には影響しません。間違い

流動性の高い材料を選択することは、ブレンドを改善し、融着跡の発生を大幅に軽減するために重要です。

射出成形プロセスのパラメータを最適化するにはどうすればよいですか?

射出成形のスキルを向上させたいですか?より効率的で高品質な製品を実現するためにプロセスを調整する方法を見つけるために、私と一緒に旅を始めましょう。金型の設計、設定の変更、適切な材料の選択の詳細を一緒に検討しましょう。

金型設計、ゲート位置、ランナー システム、射出速度、圧力、金型温度を調整して射出成形を最適化します。流動性の良い材質を使用することで製品の品質を高め、溶接跡などの欠陥を軽減します。

金型設計を理解する

射出成形プロセスの最適化は、効果的な金型設計。主要な要素は次のとおりです。

- ゲートの位置と数: ゲートの配置は、プラスチック溶融物の流れに影響を与えます。複雑な形状の場合は、溶融物の充填を改善するためにマルチポイント ゲート設計を検討してください。

たとえば、プラスチック シェルの場合、3 つのゲートを使用すると、溶融物が均一に分散され、溶接跡を最小限に抑えることができます。

- ランナー システム: バランスの取れたランナー システムにより、均一な流れが保証されます。多くの場合、流動抵抗が低いため、円形ランナーが好まれます。ランナー表面を研磨すると摩擦が軽減され、メルトの流れがよりスムーズになります。

射出成形パラメータの調整

次に、射出成形プロセスパラメータの調整。次の調整を検討してください。

- 射出速度と圧力: 射出速度を上げると、より高い溶融温度が維持され、溶融が促進され、溶接マークが減少します。ただし、速度を出しすぎるとイジェクトなどの不具合が発生する可能性があります。

| パラメータ | プロセスへの影響 |

|---|---|

| 射出速度の向上 | より高い溶融流動性 |

| 最適な射出圧力 | 完全な空洞充填 |

- 保持パラメータ: 保持時間を延長し、圧力を高めると、冷却中の溶融物の融合が促進されます。肉厚が不均一な製品の場合は、それに応じて保持時間を調整します。

材料の選択と加工

適切な材料の選択は結果に大きな影響を与えます。主な考慮事項は次のとおりです。

-

材料の流動性: キャビティの充填を強化し、溶接跡を減らすために、メルト フロー レートの高い材料を選択します。たとえば、MFR が高い PP (ポリプロピレン) は性能を向上させることができます。

-

材料の乾燥: 射出時の欠陥を防ぐために、材料が適切に乾燥していることを確認します。ナイロン (PA) などの湿気に敏感な素材の場合、品質の問題を避けるために 80 ~ 90℃ で 4 ~ 6 時間乾燥することが不可欠です。

金型温度の制御

最後に、金型温度を効果的に制御します。

- 適切な金型温度を維持すると、溶融物の流動性が向上し、溶接跡の原因となる凝固の可能性が減少します。 PC (ポリカーボネート) などの高粘度材料の場合、金型温度を高くすると、溶融物のブレンドが容易になります。

結論として、射出成形の最適化には、金型設計、プロセスパラメータ、材料選択、温度制御に焦点を当てた多面的なアプローチが必要となります。各側面を徹底的に検討することで、メーカーは製品の品質と効率を向上させることができます。

マルチポイント ゲート設計により、射出成形における溶融物の充填が向上します。真実

金型設計で複数のゲートを使用すると、プラスチック溶融の分布が向上し、溶接跡が最小限に抑えられ、複雑な形状の充填が向上します。

金型温度を高くすると、射出成形製品のウェルドマークが減少します。真実

適切な金型温度を維持すると、溶融物の流動性が高まり、射出プロセス中に溶接跡などの欠陥につながる可能性がある凝固のリスクが軽減されます。

融着痕を最小限に抑えるにはどのような材料を選択すべきですか?

レーザー切断または彫刻における材料の選択は非常に重要です。材質の違いは最終製品に大きな影響を与えます。多くのプロジェクトでこれを発見しました。それぞれが適切な素材の選択について教えてくれました。この決定が結果に大きく影響します。一緒にこれを調べてみましょう!

レーザー加工における融着マークを最小限に抑えるには、流動性の高い材料を選択し、完全に乾燥させ、添加剤を使用して流動特性を強化して、よりきれいな仕上がりと全体的な品質の向上を実現します。

融合マークを理解する

フュージョン マークは、レーザー切断または彫刻による小さな欠陥です。これらは多くの場合、材料の特性とレーザー設定の間の相互作用から発生します。適切な素材を選択することが、この跡を最小限に抑え、よりきれいに仕上げるための私の秘密のテクニックです。

フュージョンマークに影響を与える材料特性

- 材料の流動性

材料の流動性が良いと、加工時の溶融がスムーズになります。

以下の表は、いくつかの一般的な材料とその流動特性を示しています。

| 材料 | メルトフローレート (MFR) | コメント |

|---|---|---|

| ポリプロピレン(PP) | 高い | 複雑なデザインに最適 |

| ポリカーボネート(PC) | 適度 | 優れた耐衝撃性 |

| ナイロン(PA) | 低い | 十分な乾燥が必要です |

たとえば、私はかつて詳細なプロジェクトに高流動グレードの PP を使用しましたが、その優れた流動特性により溶接跡が大幅に減少しました。

-

水分含有量

湿気はナイロンなどの素材を本当にダメにし、望ましくない気泡や欠陥を引き起こす可能性があります。

使用前に完全に乾燥させてください。- 乾燥温度: 80~90℃

- 所要時間: 4 ~ 6 時間

このステップは、材料の完全性を維持し、融着痕を減らすために不可欠です。

-

流動性を改善する添加剤 流動性を

改善する潤滑剤や添加剤を使用してテストすることがあります。

これらは、特に複雑なデザインの場合や、扱いが難しい材料を使用する場合に非常に効果的です。

プロジェクトに適した素材を選択する

材料を選択するときは、次の重要な要素を考慮してください。

- アプリケーション要件: 外観が重要な場合は、MFR の高い材料を選択します。

- 環境要因: 温度と湿度はパフォーマンスに影響します。私は常にそれらを考慮に入れています。

材料の選択の詳細については、材料特性に関するこのリソース1 。

材料選択に関する結論

最後に、適切な材料を選択し、それらを理解することで溶融跡が軽減されることがわかりました。流動性、水分含有量、添加剤に基づいて選択肢を最適化することが、レーザー切断と彫刻でより良い結果を達成するための鍵となります。

流動性の高い材料により、レーザー切断時の融着跡が軽減されます。真実

ポリプロピレンなどの流動性の高い材料は、より良好な溶融融合を可能にし、レーザー加工中の欠陥を最小限に抑えます。

ナイロン内の水分により、融着跡が生じるリスクが増加します。真実

ナイロンに過剰な水分が含まれると、気泡や不完全さが生じ、レーザー切断や彫刻の際の融着跡が悪化する可能性があります。

射出成形におけるフュージョンマークの一般的な原因は何ですか?

射出成形品についている気になる融着跡を見たことはありませんか?私もそうです。なぜそれが起こるのかを理解することは、改善に非常に役立ちます。これらの欠陥の主な原因を探ってみましょう。

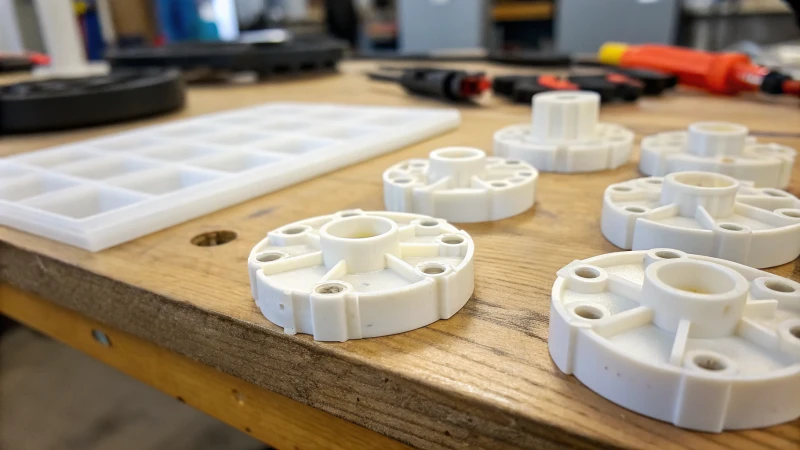

射出成形におけるフュージョン マークは通常、不適切な金型設計、不適切なプロセス設定、または不適切な材料の選択によって発生します。主な要因には、ゲートの位置、射出速度、材料の水分が含まれます。これらの要因を理解することで、製品の品質が向上します。

金型設計

金型の設計は、射出成形時の融着痕を防ぐための重要な要素です。ゲートの位置と数を最適化すると、溶融プラスチックの流路に大きな影響を与え、溶接跡を最小限に抑えることができます。

たとえば、複雑な製品にマルチポイント ゲート設計を採用すると、金型キャビティのより均一な充填を保証できます。プラスチックシェル製品では、3つのゲートを異なる位置に設置することで、さまざまな方向からの溶湯を集中させることができ、ウェルドマークの発生を効果的に低減します。

さらに、ゲートのタイプも重要な役割を果たします。たとえば、ピンポイント ゲートを使用すると、溶融物がジェットのような形でキャビティに入ることができ、美的要求が高い製品に不可欠な溶融物の分散と融合が促進されます。私のチームは、その変更後の品質の向上を非常に気に入っていました。

射出成形プロセスパラメータの調整

溶融痕を最小限に抑えるには、射出速度や圧力などのプロセスパラメータを調整することが重要です。射出速度を上げると、キャビティ内の溶融物の温度と流動性が高まり、溶融物の収束と融合が促進されます。ただし、排出などの品質上の問題を避けるために、速度を設定しすぎないように注意する必要があります。これは私がよく学んだ教訓です。

この調整の例は、リブ付きプラスチック製品を射出するときに見ることができます。合流領域の速度を上げると、溶融物をより迅速に融合させることができます。さらに、保持時間を延長し、保持圧力を高めることで保持パラメータを最適化すると、冷却中の溶融が確実に改善され、溶接痕を大幅に減らすことができます。

材料の選択と加工

融着跡を防ぐには、適切な材料を選択することが重要です。高流動グレードのポリプロピレン (PP) など、メルトフローレート (MFR) の高いプラスチックを選択すると、キャビティ内の溶融物の流動性とブレンドが向上し、ウェルドマークが減少します。

さらに、射出成形前に材料が適切に乾燥されていることを確認することが重要です。材料内の水分は加工中に欠陥を引き起こし、溶融融解に悪影響を与える可能性があります。そのため、ナイロン (PA) などの湿気に敏感な素材は、徹底的な乾燥プロセスを受けることが重要です。

| 要素 | 説明 | 例 |

|---|---|---|

| 金型設計 | ゲートの位置と種類を最適化して流路を強化 | 複雑な形状の多点ゲート |

| 注入パラメータ | 速度と圧力を調整して最適なメルトフローを実現 | 肋骨合流部の速度向上 |

| 材料の選択 | 流動性の良い材料を使用し、適切な乾燥を確保 | 高いMFR PP。ナイロンを80~90℃で乾燥 |

これらの各側面は、射出成形製品の溶融痕を最小限に抑える上で重要な役割を果たし、全体的な品質と外観に貢献します。

ゲート設計の最適化により、金型の溶融痕が軽減されます。真実

適切なゲートの位置と設計により、メルト フローが向上し、射出成形時の溶接跡が最小限に抑えられます。

材料中の水分含有量が高いと融着跡が発生します。真実

過剰な水分は溶融物に欠陥をもたらし、融着に影響を及ぼし、製品に目に見える跡が残る可能性があります。

結論

最適化された金型設計、正確なプロセスパラメータ、慎重な材料選択を通じて、射出成形製品の溶融痕を最小限に抑える方法を学びます。

-

プロジェクトの融着跡を最小限に抑えるための材料の選択に関する詳細なガイダンスをご覧ください。 ↩