自動車から消費財に至るまでの産業向けにプラスチックパーツ1を生産する近代的な製造の基礎ですこのプロセスの中心には、成形製品の外部形式を形作る重要なコンポーネントで空洞このブログはキャビティ2が射出成形のこの重要な側面を習得しようとしている人に詳細でありながらアクセスしやすい探索を提供します3 。

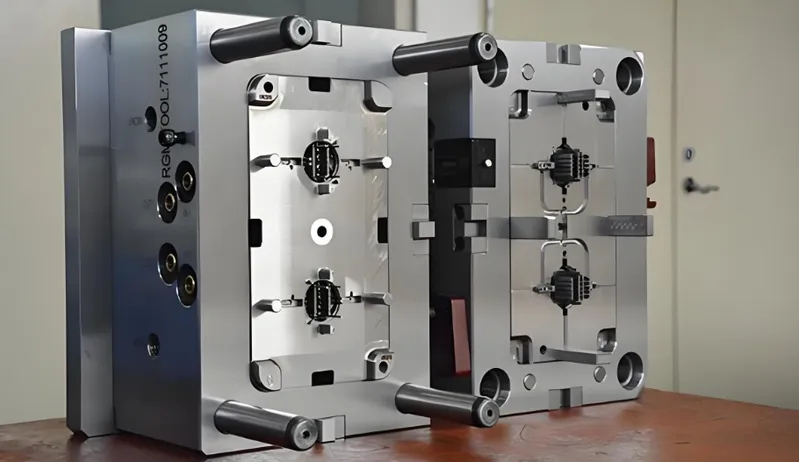

射出成形の空洞は、プラスチック部品の外側の形状を定義する金型内の中空の空間であり、コアと連携して、大量生産の精度、品質、効率を確保します。

キャビティの役割を理解することで、金型の設計を最適化し、部分品質を向上させる洞察を解き放つことができます。そのメカニズム、重要性、実世界の使用を探りましょう。

空洞は、注入部品の最終形状のみを決定します。間違い

空洞は外面を形作りますが、完全な部分ジオメトリを定義するために、内部特徴を形成するコアと連携して動作します。

空洞は何ですか、そしてそれはどのように機能しますか?

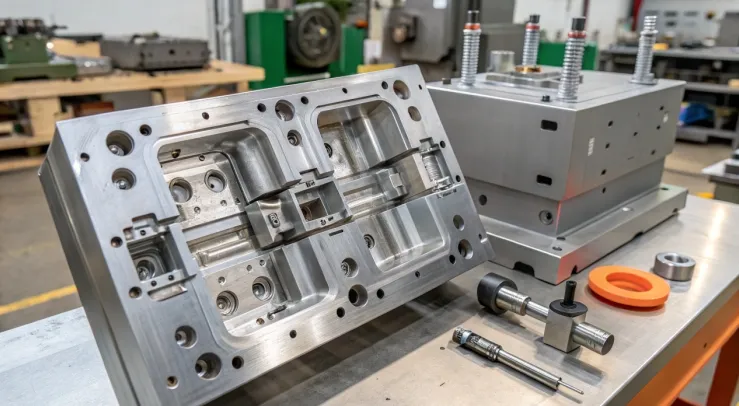

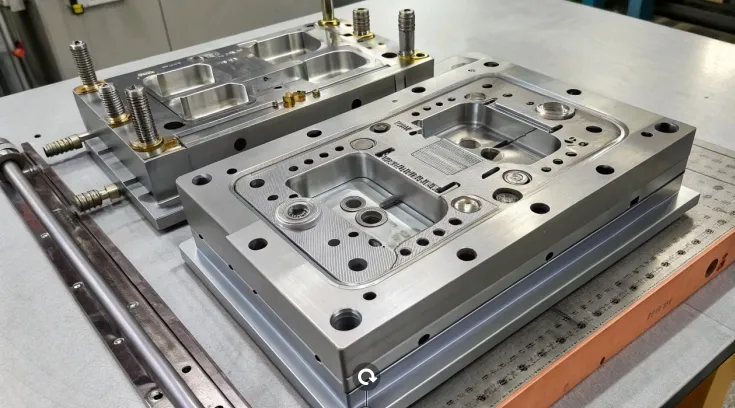

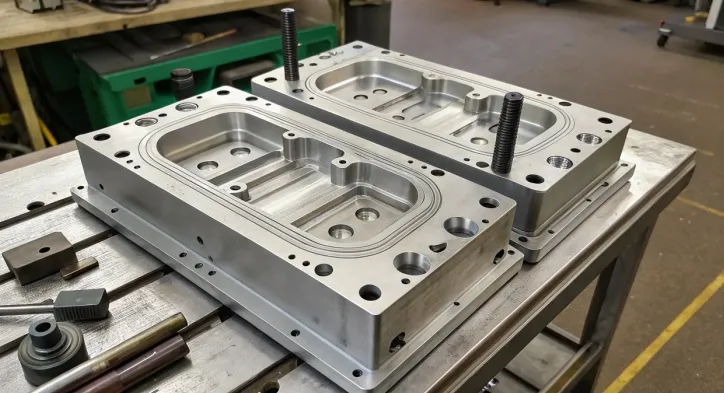

空洞は、プラスチック部品の外面を形成する射出型の中空セクションです。射出成形プロセス4の間、この空間に高圧下で溶融プラスチックが注入され、そこで冷却され、希望の形状に固まります。キャビティは、完全に形成された部分を生成するために、穴やくぼみなどの内部機能を形作るコア

仕組み

-

注入:溶融プラスチックは、高圧と速度でノズルを通して空洞に押し込まれます。

-

排出:一度固化すると、金型が開き、部品はピンまたはストリッパーを使用して排出され、次のサイクルに向けて空洞を準備します。

ドラフトアングルや表面仕上げなどの要素を組み込むキャビティの設計は、プラスチックをスムーズに流し、均等に冷却し、損傷を与えずに放出し、品質生産のリンチピンになります。

空洞は、射出成形での簡単な部品除去を保証します。真実

ドラフト角度や通気口を含む適切な空洞設計により、滑らかな排出が促進され、部品への損傷が防止されます。

なぜ空洞が重要なのですか?

空洞は単なる金型コンポーネントではなく、精度、一貫性、効率のドライバーです。これが重要な理由です:

-

精度と品質6 :キャビティは、外部寸法と表面仕上げを決定します。これは、医療機器や許容範囲が緊密な自動車コンポーネントなどの部品にとって重要です。

-

効率7 :冷却チャネルを備えた適切に設計されたキャビティは、冷却、生産率を高めることができることを確保することで、サイクル時間を短縮します。

たとえば、ボトルキャップなどの小さな部品の大量生産では、マルチキャビティ金型がキャビティの設計を活用して、サイクルごとに複数の同一の部品を生成し、費用対効果を高めます。

空洞の設計は、生産効率に影響を与えます。真実

空洞の冷却チャネルとドラフト角度は、サイクル時間を短縮し、排出を容易にし、成形プロセスを合理化します。

キャビティ設計は、材料の縮小を説明する必要があります。真実

収縮はプラスチックの種類によって異なり、寸法の精度を確保するためにキャビティはそれに応じて大きくする必要があります。

空洞の一般的な用途は何ですか?

キャビティは業界全体で不可欠であり、多様な生産ニーズに適応しています。

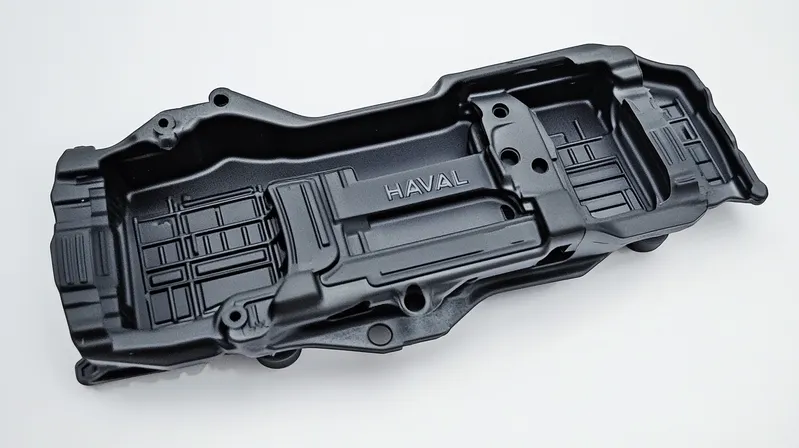

自動車産業

-

ユースケース:ダッシュボードコンポーネント、トリム、およびエクステリアパネル。

-

理由:キャビティは、大規模で複雑な部品の精度と耐久性を保証し、多くの場合、拡張冷却のために単一キャビティ型を使用します。

消費財

-

ユースケース:ボトルキャップ、コンテナ、おもちゃ。

-

理由:マルチキャビティ金型は、小規模で大量のアイテムの出力を最大化し、ユニットごとのコストを削減します。

医療機器

-

ユースケース:注射器、外科用ツール、およびハウジング。

-

理由:キャビティは、大規模で複雑な部品の精度と耐久性を保証し、多くの場合、拡張冷却のために単一キャビティ型を使用します。

エレクトロニクス

-

ユースケース:スマートフォンとラップトップハウジング。

-

理由:詳細なテクスチャを備えた複雑な空洞は、審美的および構造的な要求を満たしています。

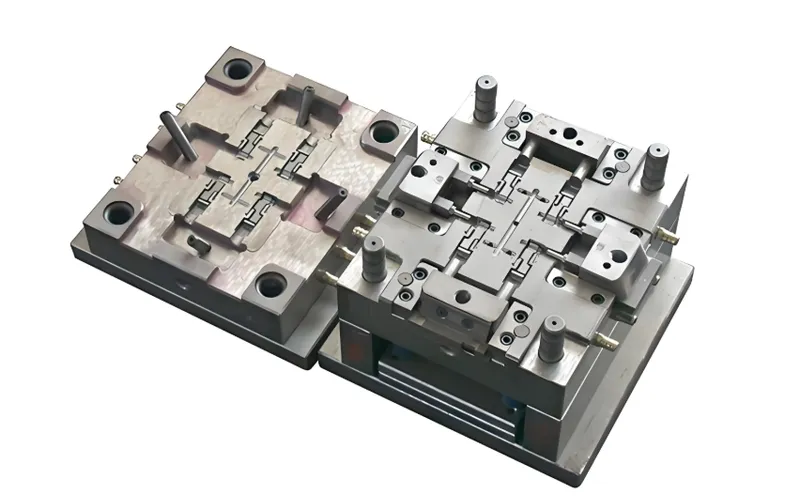

シングルキャビティ(より大きく複雑な部品の場合)と多能力(大量の小さな部品の場合)の選択は、生産目標に依存し、空洞の汎用性を示します。

マルチキャビティ金型は、すべての生産シナリオに最適です。間違い

大量の小さな部品には効率的ですが、単一キャビティの金型は、より長い冷却時間を必要とするより大きなまたは複雑な部品に適しています。

射出成形中の空洞の長所と短所は何ですか?

空洞を備えた射出成形は、明確な利点と課題を提供します。

長所

-

大量の効率:マルチキャビティ金型は、サイクルごとに複数の部品を生成し、大規模なランのコストを削減します。

-

複雑なジオメトリ:キャビティは、大量生産のための3Dプリントなどのプロセスによって達成できない複雑なデザインを処理します。

-

一貫性:正確な空洞設計により、数千の部品間で均一な品質が保証されます。

短所

- 高い初期コスト:複雑なまたは多装備金型には、かなりの前払い投資が必要です。

-

メンテナンスのニーズ:空洞は高圧と熱の下で摩耗し、定期的な維持を必要とします。

-

物質的な課題:高音プラスチックがデザインを複雑にする可能性があり、対処されないと欠陥が危険にさらされます。

CNCの機械加工と比較して、射出成形はボリュームに優れていますが、プロトタイピングの柔軟性がありません。 3D印刷に対して、優れた仕上げを提供しますが、小さなバッチのカスタマイズが少なくなります。

射出成形腔は、すべての生産尺度に費用対効果が高い。間違い

金型コストが高くなると、3Dプリントのような代替品が安くなる可能性がある低容量の実行では、キャビティが実行可能になります。

結論

空洞は、精度と効率のあるプラスチック部分の外部形態を形作る重要な要素です。パーツジオメトリを定義することからスムーズな生産の確保に至るまで、その設計と機能は、自動車、医療、電子機器などの業界全体で極めて重要です。その役割(コアとどのように機能するか、品質管理における重要性、およびその実用的なアプリケーションを理解すること)を理解することにより、優れた製造成果の可能性を活用できます。

-

産業全体のプラスチック部品の多様な用途を発見し、製造におけるそれらの重要性についての理解を高めます。 ↩

-

空洞の役割を理解することは、カビの設計を最適化し、製造の部分品質を改善するために重要です。 ↩

-

射出成形の複雑さを調べて、最新の製造プロセスとそのアプリケーションに関する知識を高めます。 ↩

-

射出成形プロセスを探索すると、製造技術と効率性に関する知識が向上します。 ↩

-

冷却チャネルについて学ぶことは、生産速度と部分品質への影響を理解するのに役立ちます。 ↩

-

カビの設計における精度と品質を理解することは、特に重要な産業で、製造において高い基準を確保するために重要です。 ↩

-

冷却チャネルが効率を高める方法を調査することで、生産プロセスの最適化とコストの削減に関する洞察を提供できます。 ↩

-

ドラフトの角度と通気口について学ぶことは、欠陥が少ない高品質の部品を生成するモールドを設計するのに役立ちます。 ↩