初めて射出成形機を見たときのことを覚えています。まるでマジックを見ているような気分でした!しかし、この魔法の背後には非常に正確な科学が隠されています。

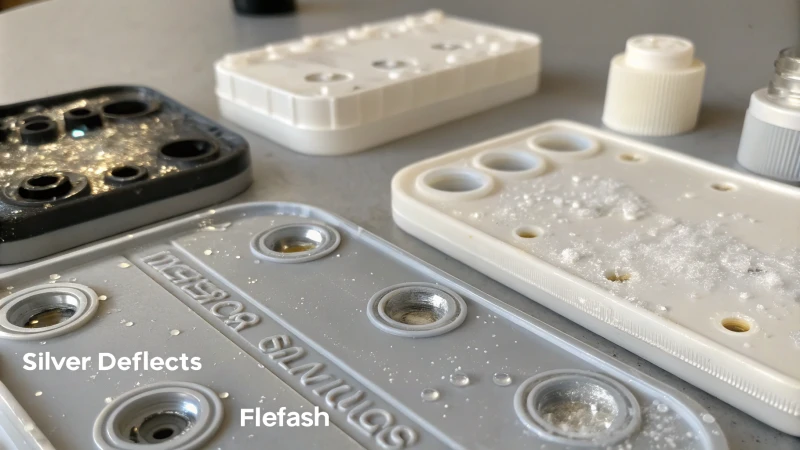

成形時の射出圧力の設定を誤ると、バリ、スプレー痕、シルバーストリーク、寸法誤差、気泡などのトラブルが発生する場合があります。これらの欠陥により、完成品の外観、実用性、強度が低下します。品質と強度が大幅に低下します。

射出成形の問題を思い出すと、製造業の初期の頃の思い出が思い出されます。当時私は奇妙な問題に悩まされていました。あらゆる欠陥から、プロセスに関する重要なことが明らかになりました。これらの欠陥の原因を理解することは、隠された真実を見つけることに似ています。これらの秘密は、生産品質の向上に非常に役立ちます。それぞれの欠陥を調査し、それらを阻止する方法を学びましょう。私たちの仕事は成功するだけでなく、私たちのスキルを示す必要があります。

圧力が不適切だと射出成形時にバリが発生します。真実

バリは、多くの場合高圧が原因で余分な材料が金型から漏れるときに発生します。

シルバーストリークは成形時の製品外観を向上させます。間違い

シルバーストリークは、製品の外観品質に悪影響を与える欠陥です。

高い射出圧力はどのようにしてバリとその結果を引き起こすのでしょうか?

射出成形の細部が最終製品に大きな問題を引き起こす可能性について考えたことがありますか?

高い射出圧力により、プラスチックが金型のパーティング ラインを超えて溶けます。これは、圧力が金型の型締力を上回るときに発生します。このプロセスにより、不均一なエッジが生じます。トリミング費用は本当に高くなります。

Flash の形成方法

Flash は、私が業界の初期の頃、歓迎されない驚きのように見えました。射出圧力が金型の型締力を上回ったときに侵入しました。この圧力によりプラスチックが小さな隙間に押し込まれました。蒸し鍋にしっかりと蓋をせずに蓋をしようとすると、蒸気はどこからでも逃げてしまいます。

視覚的な欠陥とその影響

| 欠陥 | 原因 | インパクト |

|---|---|---|

| フラッシュ | 高い射出圧力により、金型の端を越えて溶融が行われます。 | エッジが不均一になり、後処理コストが増加します。 |

| サイズ精度 | 射出圧力が高いと、ベーキングトレイに生地を置きすぎるのと同じように、製品が意図した寸法を超えて膨張します。 | 他のコンポーネントと適合しないため、機能に影響を与えます。 |

サイズ精度の問題

高い射出圧力は外観に影響を与えるだけではありません。サイズに影響します。圧力がかかりすぎると、ベーキングトレイに生地を置きすぎるのと同じように、製品が意図した寸法を超えて膨張します。圧力が低いと逆の効果があり、製品の充填が不十分になります。

- 寸法偏差: フラッシュやショートショットにより、製品サイズが設計仕様を超えて変化します。

- 不均一な収縮: 圧力が正しくないと、冷却中の溶融収縮に影響し、寸法が不均一になります。

製品内部の問題

内部欠陥は重大な問題を引き起こします。縮み跡や気泡によく対処しました。しわやエアポケットを作らずに風船を膨らませるのは、慣れ親しんだものです。

- 収縮マーク : 収縮マークは、厚い部品に十分な溶融材料が供給されない場合に発生します。

- 溶接痕: 圧力が不十分なために 2 つの溶融流が正しく合流しない場合に発生します。

- 気泡: 溶融物の流れが速いまたは遅いときに、閉じ込められた空気から発生します。

これらの欠陥を把握することは非常に重要でした。この理解により、私の方法が変わりました。、射出成形化して品質管理を改善し、生産コストを削減するために不可欠です。

バリは射出圧力が型締力を超えると発生します。真実

高圧によりプラスチックが金型の端を越えて溶け、バリが発生します。

射出圧力が低いとバリ欠陥が発生します。間違い

フラッシュは、低い射出圧力ではなく過剰な射出圧力によって発生します。

成形品にシルバースジが発生する原因と防止方法を教えてください。

完璧な成形品に、なぜ迷惑な銀線が現れるのか考えたことはありますか?これらの縞模様は多くの人を驚かせます。他のすべてが完璧に見える場所に跡が残ります。本当に目立ちますね。この問題は最も熟練した職人ですら頭を悩ませます。

成形品のシルバーラインは、射出時の圧力が間違っているために発生します。これにより、溶けたプラスチック内に空気が閉じ込められたり、水分が蒸発したりします。射出速度、圧力、金型温度を調整することで、これらのラインを実際に停止できます。

シルバーストリークがどのように形成されるかを理解する

私が初めて成形品の銀条に遭遇したことを覚えています。本当に悔しかったです!これらの飛沫マークは、空気や湿気2がプラスチック内に閉じ込められると発生します。製品が冷えるにつれて、これらの閉じ込められた要素は目に見える縞や斑点を残します。

シルバーストリークの原因

| 原因 | 説明 |

|---|---|

| 高い射出速度 | 急速な流れにより空気が閉じ込められる |

| 射出速度が遅い | 水分の蒸発を引き起こす |

| 金型温度 | 温度が一定しないと、空気や湿気が閉じ込められます。 |

予防テクニック

- 射出圧力と射出速度の最適化:これらのバランスを取ることで、難しいスプレー パターン4 。

- 金型温度の制御:温度を均一に保つことで、局所的な問題を防ぎます。

- 適切な金型設計:空気抜きのための機能は、欠陥の形成を減らすのに非常に役立ちます。

製品の品質への影響

シルバーの縞は製品の外観を損ない、価値が低く見えます。家庭用電化製品など、外観が重要な業界では、このような縞模様を除去することが重要です。原因を理解し、変更を加えることで、製品の品質が実際に向上するのを目の当たりにしました。

外観上の欠陥への対処についてさらに詳しく知りたい場合は、寸法精度戦略5 。設計、加工条件、材料の選択などトータルなアプローチが必要です。これにより、欠陥が減り、信頼性と市場での受け入れが向上します。これは、スムーズな生産と業界での競争力を維持するために不可欠です。

射出速度が速いとシルバーストリークが発生します。真実

急速な流れにより空気が閉じ込められ、冷却中に銀色の縞模様が形成されます。

適切な金型設計により、シルバー ストリークがすべて排除されます。間違い

金型の設計により縞模様は軽減されますが、完全に除去されるわけではありません。

圧力の変化によりどのように寸法の偏差が生じるのでしょうか?

一部の製品がうまく組み合わせられない、または期待したほど美しく見えない理由について考えたことはありますか?圧力の変化がこの問題を引き起こすことがよくあります。

圧力の変化により、材料のサイズや形状が元の設計から実際に変化します。これでは組み立てが台無しになります。見た目も悪くなります。特に成形品では性能が低下します。

寸法誤差の原因

寸法の偏差は、射出成形などのプロセス中の圧力変動6高圧がかかるとバリが発生する可能性があり、過剰な材料が金型から溢れて、目的の形状を超えた不要な伸びが生じます。逆に、圧力が低いとショートショットが発生し、金型に充填される材料が不十分になり、製品の寸法が小さくなる可能性があります。

外観上の欠陥

| 欠陥の種類 | 原因 | インパクト |

|---|---|---|

| フラッシュ(オーバーフロー) | 過剰な圧力により材料がオーバーフローする | 不均一なエッジ、トリミングコストの増加 |

| シルバーストリークス | 速い流れによる溶融物への空気の混入 | 製品の外観品質を低下させる |

これらの欠陥は、プロジェクト中に電子機器の筐体に銀色の縞模様が現れたときに明らかに現れました。それらは、完璧な表面であるはずの表面に残った傷のように見えました。

寸法精度の欠陥

射出圧力が高いとバリが発生し、設計限界を超える可能性がありますが、圧力が低いと成形品の充填不足が生じます。製品の組み立てや妨げる寸法の偏差が生じます。

不均一な収縮

圧力が不適切だと収縮に影響します。圧力が高いと製品全体の収縮率が変化しますが、圧力が低いと厚い部分に収縮跡が生じる可能性があります。この変形は、フィット感と視覚的な品質の両方に影響を与えます。

内部品質に関する懸念

圧力変動は外観だけでなく内部品質にも影響します。

- 収縮マーク:圧力が不十分であると、表面が不均一になり、強度が低下します。

- 溶接痕:圧力が低いと、複数の溶融物が交わる部分の融合が不十分になり、構造が弱くなります。

- 気泡:低圧でも高圧でも材料内に空気が閉じ込められ、密度と完全性が損なわれる可能性があります。

これらの要因を理解することは、設計および製造プロセスを改善し、高品質のプラスチック製品8 。すべてのプロジェクトは、設計を台無しにする可能性のある目に見えない力を予測し、それに対抗することについて貴重な教訓を教えてくれます。

圧力が高いと成形品にバリが発生します。真実

過剰な圧力は材料のオーバーフローを引き起こし、バリが発生します。

圧力が低いと、製品の寸法が大きくなります。間違い

圧力が低いと充填不足が発生し、寸法が小さくなります。

射出成形で溶接跡ができる理由とその影響は何ですか?

プラスチック製品になぜあの迷惑な線が現れるのか知りたいですか?これらの境界線は単なる表面的な問題ではありません。

射出成形では溶接痕が発生します。溶融プラスチックのさまざまなフロー フロントが金型キャビティ内で合流します。プラスチックは完全には接着しません。その結果、最終製品の外観が弱まり、損なわれる目に見える線が生じます。

溶接痕の形成

ああ、溶接跡だ!射出成形に携わっている人なら誰でも、重要なイベントの前に散髪するのと同じように、これらが望ましくないことを知っています。これらのマークは、流れたプラスチックが完全に結合していない場合に表示されます。これは通常、温度または圧力が正しくない場合に発生します。油と水を混ぜることを想像してください。完璧な条件がなければ、完全には結合しません。射出速度が正しく設定されていない場合、または金型温度がわずかに低すぎる場合に、この問題が発生するのを目撃しました。

射出成形では、溶融プラスチックの異なる流れがキャビティ内で合流するときに溶接痕9温度と圧力の条件が最適でない場合、これらの流れが正しく融合せず、目に見える線が残ることがあります。

| 要素 | 溶接痕への影響 |

|---|---|

| 射出速度 | 速度が遅いと融着が不十分になる可能性があります。 |

| 金型温度 | 温度が低いと適切な融合が妨げられます。 |

製品の品質への影響

溶接跡があると、正常な生産が台無しになる可能性があります。脆弱な部分が生じ、部品が破損しやすくなります。これは、特に自動車部品などの重要な部品では望ましくないことです。高速道路を運転していて、ハンドルが必要以上に動いていると感じたときのことを想像してください。それは本当によくないことです。

- 強度の低下: 弱点として、溶接跡により成形部品の構造的完全性が低下する可能性があります。自動車部品などのコンポーネントでは、この弱点がストレス下で早期故障につながる可能性があります。

- 美的懸念: 家電製品の筐体などの製品には、完璧な仕上げが必要です。溶接跡は外観を損なうため、ハイエンド用途には受け入れられません。

- 生産コストの増加: これらの問題を解決するには、より多くの調整、より長い生産時間、より多くのリソースの使用が必要になります。

溶接マークの問題に対処するには、プロセスの調整10 が、これがサイクル タイムとリソースの使用量の増加につながります。

溶接痕への対処

では、この厄介な溶接跡を除去するにはどうすればよいでしょうか?これには最適化が含まれます。

- 射出パラメータの最適化: 速度と圧力を調整することで、溶融流のより良好な融合が保証されます。

- 金型温度の制御: 適切な金型温度を維持すると、フロー フロント間の結合が促進されます。

- 部品設計の変更: 領域を再設計して複数のフロー フロントを回避すると、ウェルド ラインが大幅に削減されます。

ゲートの配置位置を調整したり、流路を追加したりすることは非常に効果的です。

このトピックに興味がある人のために、射出成形プロセスを改善し、溶接跡を効果的に回避するためのより詳しい洞察を提供する詳細なガイドが多数存在します。射出成形プロセスの最適化に関する詳細なガイド11 を確認すると

射出速度が速いため、溶接跡が発生します。間違い

射出速度が遅いと溶接痕が形成され、溶融が不十分になります。

金型温度は溶接痕の形成に影響します。真実

金型温度が低いと適切な溶融が妨げられ、溶接跡が発生します。

結論

成形時の射出圧力が不適切だと、バリ、シルバーストリーク、サイズの誤差などの欠陥が発生し、製品の品質に影響を与え、生産コストが増加する可能性があります。

-

圧力を効果的に管理して成形効率と製品品質を向上させる方法について学びます。 ↩

-

プラスチック射出成形における空気閉じ込めの詳細な原因を調査します。これは、欠陥の防止を理解するために不可欠です。 ↩

-

過剰な射出圧力がどのようにして製品の品質に影響を及ぼす一般的な成形欠陥であるバリを引き起こすかを学びましょう。 ↩

-

スプレーパターンを防止し、成形品の優れた表面品質を保証する技術を発見してください。 ↩

-

寸法精度の欠陥に対する解決策を理解し、成形部品の精度と適合性を向上させます。 ↩

-

さまざまな圧力レベルが寸法精度や製品品質にどのような影響を与えるかについての詳細な洞察を調べます。 ↩

-

組み立て中に寸法の偏差が引き起こす課題と、寸法の偏差が製品の機能にどのような影響を与える可能性があるかについて学びます。 ↩

-

圧力関連の欠陥に対処してプラスチック製品の品質を向上させるための実践的なヒントを入手します。 ↩

-

射出成形プロセス中に溶接跡がどのように形成されるかに関する技術的な詳細を理解します。 ↩

-

ウェルド ラインの形成を最小限に抑えることができる特定のパラメータ調整について学びます。 ↩

-

射出成形プロセスを改善して欠陥を減らすための包括的な戦略を検討します。 ↩