射出成形は現代の製造業の基礎であり、無数のプラスチック製品を効率的に生産するための基盤を提供します。.

射出成形サイクルを最適化するには、金型設計とメンテナンスに重点を置き、適切な材料を選択し、成形パラメータを調整し、冷却システムを強化し、脱型プロセスを合理化し、人材を効果的に育成することが重要です。これらの方法を組み合わせることで、サイクル効率と製品品質が向上します。.

簡単な答えは基礎を提供するものですが、それぞれの手法を深く掘り下げることで、射出成形の効率を大幅に向上させる微妙な戦略が明らかになります。以下のセクションでは、これらの手法について詳しく説明します。.

オペレーターのトレーニングにより、射出成形のサイクル時間が短縮されます。.真実

訓練を受けたオペレーターが機械の使用を最適化し、エラーとダウンタイムを削減します。.

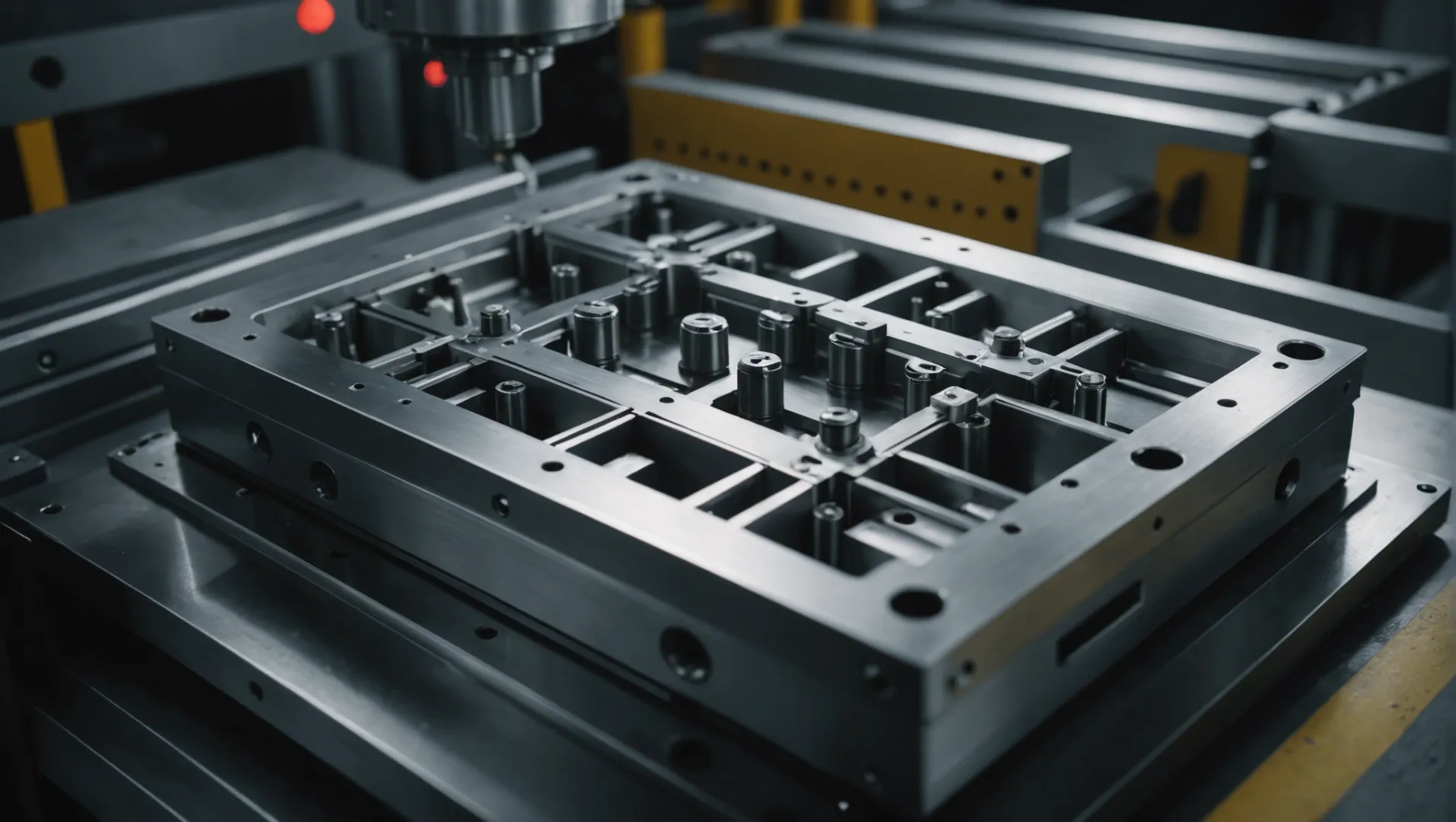

金型設計はサイクル最適化にどのように影響しますか?

金型設計の複雑さを理解することは、射出成形のサイクルタイムを合理化する上で極めて重要であり、効率と製品品質の両方に影響を与えます。.

金型設計は、流動抵抗の低減、冷却効率の向上、そして脱型性の向上により、サイクル最適化に大きく影響します。適切なランナーとゲートのサイズ、効率的な冷却システム、そしてスムーズな脱型機構は、サイクルの高速化と製品品質の向上に貢献します。.

ランナーとゲートの設計の役割

金型設計は、溶融プラスチックを金型キャビティに導く上で極めて重要なランナーとゲートシステム1ランナーを小さくすることで材料の無駄を減らし、ゲートを適切なサイズにすることでウェルドラインなどの欠陥につながる過度の圧力降下を防ぎます。

例:自動車部品に関する調査では、ゲート位置を最適化すると、流動特性が改善され、サイクル時間が 15% 短縮されました。

効率的な冷却システム

冷却は射出成形サイクルにおいて非常に重要な段階であり、サイクルタイム全体の最大70%を占めます。サイクルタイムの短縮には、効率的な冷却システムが不可欠です。部品の輪郭に沿って設計されたコンフォーマル冷却チャネルを組み込むことで、熱伝達効率が向上します。.

実装:高度な冷却技術2を活用することで、従来の方法と比較して冷却時間を最大30%短縮できます。これらの冷却チャネルは均一な冷却を実現し、反りのリスクを低減し、寸法精度を向上させます。

脱型効率の向上

サイクルの最終段階は脱型です。適切に設計された金型は、サイクルの中断を最小限に抑える効率的な脱型システムを備えています。エアエジェクションやエジェクタピンなどの適切な脱型方法を選択することで、製品を損傷することなくスムーズに離型できます。.

考慮事項:離型剤3を塗布すると、製品と金型表面の摩擦が低減され、脱型が容易になります。生産停止につながる可能性のある機械的な故障を回避するために、これらの機構の定期的なメンテナンスが不可欠です。

表: 金型設計がサイクル最適化に与える影響

| 側面 | 改善 | 結果 |

|---|---|---|

| ランナーとゲートの設計 | 流動抵抗の低減 | 充填速度が速くなり、欠陥が減少 |

| 冷却システム | 熱伝達の向上 | 冷却時間の短縮、反りの低減 |

| 脱型機構 | よりスムーズな製品リリース | サイクル中断を最小限に抑える |

サイクルタイム要因としてのメンテナンス

定期的な金型メンテナンスは、最適な性能と長寿命を確保します。検査は摩耗や損傷を早期に特定し、潜在的な欠陥や生産遅延を防ぐのに役立ちます。定期的なメンテナンスチェック4、適切なタイミングで修理や部品交換を行い、効率性を維持できます。

実践:予測メンテナンス システムを実装すると、問題が生産スケジュールに影響を与える前に積極的に対処でき、サイクル タイムをさらに最適化できます。

ランナーが小さいほど材料の無駄が減ります。.真実

ランナーが小さいほど材料の使用量が減り、成形時の無駄が最小限に抑えられます。.

射出成形では、冷却がサイクル時間の 50% を占めます。.間違い

実際のところ、冷却は全サイクル時間の最大 70% を占めます。.

材料の選択は効率にどのような役割を果たすのでしょうか?

射出成形において、材料の選択は極めて重要であり、効率、品質、そして費用対効果に影響を与えます。適切な材料を選択することで、生産速度と製品の信頼性を劇的に向上させることができます。.

材料の選択は、流動性、収縮率、熱安定性、そして加工要件に影響を与え、射出成形の効率に影響を及ぼします。最適な材料を選択することで、サイクルタイムの短縮、製品品質の向上、そして廃棄物の削減が実現します。.

材料の特性を理解する

適切な材料を選択するには、流動性、収縮率、熱安定性といった主要な特性を評価する必要があります。流動性は材料が金型に充填されやすさを決定し、サイクルタイムや不良発生率に影響を与えます。流動性の高い材料は抵抗を低減し、射出速度を向上させることができます。.

収縮率も重要な要素です。収縮率の低い材料は寸法安定性を維持し、成形後の調整作業を軽減します。収縮率のばらつきを最小限に抑えることで、メーカーは一貫した品質を実現し、材料の無駄を削減できます。

熱安定性により、材料は射出成形時に発生する熱に耐え、劣化しません。この特性により、製品の完全性を損なうことなく、より高い処理温度とより速いサイクルが可能になります。

材料処理ニーズの評価

材料の加工要件は、全体的な効率に大きな影響を与えます。プラスチックの中には、気泡などの欠陥の原因となる水分を除去するために乾燥などの前処理を必要とするものもあります。前処理の必要性が最小限の材料を選択することで、メーカーは工程を効率化できます。.

適切に選択された材料は、特定の製品仕様5。耐衝撃性や柔軟性といった要素を考慮することで、過度な変更を加えることなく、最終製品が性能基準を満たすことが保証されます。

コストとパフォーマンスのバランスをとる

高性能材料は大きなメリットをもたらしますが、そのコストは、それによって得られる効率性の向上によって正当化される必要があります。費用対効果分析を用いることで、材料費と生産性向上のバランスをとることができます。例えば、エンジニアリンググレードのプラスチックは高価かもしれませんが、欠陥の減少やサイクルタイムの短縮につながり、長期的な生産コストの削減につながります。.

ケーススタディ:射出成形における材料革新

生分解性プラスチックや高性能熱可塑性プラスチックなどのイノベーションは、射出成形プロセスを変革しています。これらの材料は、持続可能性に貢献するだけでなく、流動性や熱安定性の向上といった独自の特性も備えています。.

メーカーが従来のプラスチックから高流動グレードのポリマーに切り替えたシナリオを考えてみましょう。この変更により、サイクルタイムが15%短縮され、不良率も大幅に低下しました。これは、情報に基づいた材料選定がもたらす変革力を示すものです。.

結論

材料選定は単なる技術的な決定ではなく、射出成形プロセスのあらゆる段階に影響を与える戦略的な決定です。材料特性と加工ニーズの相互作用を理解することで、メーカーは効率と製品品質を大幅に向上させることができます。.

流動性の高い材料により射出サイクル時間が短縮されます。.真実

流動性の高い材料は金型への充填が速くなり、サイクル時間が短縮されます。.

射出成形ではすべての材料に前処理が必要です。.間違い

すべての材料に前処理が必要なわけではなく、そのまま使用できる材料もあります。.

冷却システムを強化してサイクルを高速化するにはどうすればよいでしょうか?

冷却システムは射出成形サイクルの効率に極めて重要な役割を果たし、全体的な生産速度と製品品質に大きな影響を与えます。.

サイクルを高速化するために冷却システムを強化するには、効率的な水路を設計し、冷却温度を安定させ、冷却面積を増やす必要があります。これらの最適化により、金型の急速かつ均一な冷却が実現し、サイクルタイムが短縮され、製品の安定性が向上します。.

効率的な冷却チャネルの設計

堅牢な冷却システムに不可欠な要素は、冷却チャネルの設計です。効率的な冷却チャネルは、金型を均一かつ迅速に冷却することを保証し、サイクルタイムに直接影響します。これらのチャネルを戦略的に配置し、より広い表面積をカバーし、構造的完全性を損なうことなく、可能な限りコアに近づけることで、メーカーはより迅速な冷却サイクルを実現できます。.

さらに、金型の形状に正確に沿うように3Dプリントされたチャネルを形成するコンフォーマル冷却技術を採用することで、効率をさらに高めることができます。この方法により、熱がより均一に分散され、より速く放散されるため、欠陥につながる可能性のあるホットスポットを最小限に抑えることができます。.

冷却水温度の安定化

冷却水の温度を一定に保つことも重要な要素です。温度変動は冷却の不均一につながり、最終製品の反りや欠陥につながる可能性があります。チラーや温度調節器を使用することで、製造業者は冷却水を最適な温度に保ち、プロセス全体を通して安定した状態を保つことができます。.

温度を低くすると冷却速度が速くなりますが、金型表面の結露を防ぎ、製品の品質に悪影響を与えるのを防ぐために、温度バランスを慎重に調整する必要があります。.

冷却面積の拡大

冷却システムの作用面積を増やすことで、サイクルタイムを大幅に短縮できます。これは、チャネルの追加や金型内の熱伝導性を高めるインサートの使用によって実現できます。鋼製金型では、銅やアルミニウムなどのインサートを使用することで、より速い熱伝達を実現できます。.

さらに、高熱伝導率鋼の使用など、金型自体の材料特性を最適化すると、冷却時間をさらに短縮することができます。.

これらの戦略(効率的なチャネルの設計、温度の安定化、表面積の拡大)を実施することで、製造業者は冷却システムのパフォーマンスを大幅に向上させ、生産サイクルの高速化と製品品質の向上を実現できます。

コンフォーマル冷却技術によりサイクル時間が短縮されます。.真実

コンフォーマル冷却により熱が均等に分散され、ホットスポットが最小限に抑えられます。.

冷却水温度を高くすると、金型の品質が向上します。.間違い

安定した低温により、反りや欠陥を防ぎます。.

プロセスの安定性にとってオペレーターのトレーニングが重要なのはなぜですか?

射出成形の世界では、熟練したオペレーターが円滑な作業と安定した製品品質の確保の要です。適切な訓練がなければ、最先端の機械でさえも機能不全に陥る可能性があります。.

オペレーターのトレーニングは、機械を効率的に管理し、問題をトラブルシューティングし、安全基準を遵守するために必要なスキルを作業者に身につけさせ、一貫した製品品質を確保し、ダウンタイムを最小限に抑えるため、プロセスの安定性にとって不可欠です。.

射出成形におけるオペレータトレーニングの重要性

射出成形は高度な機械と精密なプロセスを必要とするため、熟練したオペレーターによる効率的な操作が求められます。適切なトレーニングを受けることで、オペレーターは機械操作のニュアンスを理解し、生産中に情報に基づいた意思決定を行うことができます。.

トレーニング プログラムには次の内容を含める必要があります。

- 機械の操作:オペレーターが機器の制御と機能に精通すると、機械のパフォーマンスを最適化するのに役立ちます。

- プロセス パラメータ:温度や圧力などのパラメータを調整する方法を理解することは、製品の一貫性を維持するために重要です。

- トラブルシューティング:オペレーターに問題解決スキルを身につけさせることで、ダウンタイムが短縮され、欠陥を防止できます。

オペレーターの責任の強化

十分に訓練されたオペレーターは、自分の役割に責任を持ち、説明責任を強化します。潜在的な問題をエスカレートする前に特定する可能性が高くなり、プロセスの安定性7。この積極的なアプローチにより、機械は最高の効率で稼働し、不要な無駄を削減し、製品品質を向上させます。

安全性とコンプライアンス

あらゆる製造環境において、安全は最優先事項です。研修プログラムでは、事故を防止し、業界規制の遵守を確保するための安全手順に重点を置く必要があります。安全対策の研修を受けたオペレーターは、緊急事態への対応や安全な作業環境の維持に万全の備えができています。.

トレーニングによる継続的な改善

定期的な研修は、継続的な改善の文化を促進します。技術の進化に伴い、オペレーターは射出成形の最新技術を常に把握しておく必要があります。継続的な教育を提供することで、オペレーターは最新の技術とベストプラクティスを習得し、製造プロセスの安定化をさらに図ることができます。.

結論として、オペレーターのトレーニングは単なる形式的なものではなく、プロセスの安定性と効率性を高めるための戦略的な投資です。教育を優先することで、企業は機械の円滑な運用だけでなく、製造事業の長期的な成功も確保できます。.

オペレーターのトレーニングにより、機械のダウンタイムが短縮されます。.真実

トレーニングにより、オペレーターはトラブルシューティングのスキルを身につけ、ダウンタイムを最小限に抑えることができます。.

訓練を受けていないオペレーターでも製品の品質を向上できます。.間違い

トレーニングを受けなければ、オペレーターは一貫した製品品質を保証するスキルを欠いてしまいます。.

結論

射出成形サイクルの効果的な最適化は、生産効率と品質を向上させます。様々な工程にわたる戦略的な調整を実施し、人材を育成することで、メーカーは大幅な改善を実現できます。.

-

ランナーとゲートの設計が流動特性を最適化する仕組みを学びましょう。: ゲートとランナーは、プラスチック射出成形プロセスに不可欠な要素です。ゲートシステムには、プラスチックが流れる3つのチャネルが含まれています。. ↩

-

高度な冷却技術の利点を詳しく見てみましょう。: 従来の線形冷却チャネルと比較して、コンフォーマル冷却技術ははるかに効率的で、金型の品質と効率を大幅に向上させます。 ↩

-

離型剤が離型効率を向上させる仕組みをご覧ください。離型剤は、2つの表面間の接着力を制御または除去するために使用されます。アンチブロッキング剤、表面保護剤、離型剤とも呼ばれます。 ↩

-

定期的なメンテナンスがコストのかかる遅延を防ぐ理由を理解します。: 射出成形金型を定期的かつ慎重にメンテナンスすると、部品の故障を防ぎ、射出成形プログラム全体のコストを削減できます。. ↩

-

材料が効率に与える影響に関する詳細な研究をご覧ください。: 製品性能: 射出成形材料の選択は、最終製品の特性と性能に直接影響します。 · 費用対効果: … ↩

-

金型冷却効率を高める高度な技術をご紹介します。:使用する様々なポリマーの金型冷却エネルギー要件を把握する必要がありますか?冷却回路のサイズを適切に設定して、… ↩

-

オペレータートレーニングが製造効率をどのように向上させるかについて洞察を得ましょう。: 全員が一貫したトレーニングを受け、同じ認識を持つことで、ミスや事故が減り、生産性と士気が向上します。もしまだ… ↩