従来の射出成形は、必ずしもすべてのプロジェクトに適しているわけではありません。

射出成形に代わる最良の方法には、3D プリンティング、ブロー成形、押出成形、熱成形などがあります。各方法はコスト、生産量、材料能力の点で独自の利点を備えており、さまざまなプロジェクトのニーズに適しています。

射出成形は、効率的な大量生産のために多くの工場にとって魅力的です。ただし、他のオプションを検討すると、小ロット生産や複雑な形状などの固有のニーズに適した選択肢が見つかる可能性があります。さらに検索して、プロジェクトの目的に真に合った方法を見つけてください。

3D プリントは射出成形よりもユニットあたりのコストが高くなります。真実

3D プリントは、型を使用しない場合、各ユニットのコストが高くなりますが、少量の場合に最適です。

3D プリントは従来の成形技術とどう違うのですか?

3D プリントが射出成形などの従来の成形方法とどのように比較されるか知りたいですか?

3D プリントは設計とカスタマイズに柔軟性をもたらし、少量のバッチ生産や複雑な形状に最適です。射出成形などの従来の成形技術は、耐久性のある材料を使用したコスト効率の高い大量生産に優れています。各方法は、規模、複雑さ、材料要件に応じて、さまざまな製造ニーズに対応します。

3D プリントの基礎

3D プリンティングは積層造形とも呼ばれ、材料を積層してアイテムを構築します。成形方法では困難な、または不可能だった複雑な形状の作成が可能になります1 。現在、一般的な 3D プリント技術には、溶融堆積成形 (FDM) と光硬化成形 (SLA) が含まれています。メーカーは金型を使わずに物を成形できるため、カスタム設計やプロトタイプに非常に適しています。

効率とコストの比較

生産速度の観点からは、射出成形などの従来の成形技術が依然として大量生産に最適です。射出成形は、金型の準備ができた後のアイテムあたりのコストを削減し、大規模な生産に最適です。ただし、3D プリントはアイテムあたりのコストが高くなりますが、金型作成などの多額の初期コストを必要とせずに、少量で詳細な形状を輝かせることができます。

| 技術 | 最適な適合性 | コスト効率 | 生産量 |

|---|---|---|---|

| 射出成形 | 大規模生産 | 金型作成後は低い | 高い |

| 3D プリント | カスタマイズされた小型シリーズ | 単位あたりの値が高い | 低いが非常に順応性が高い |

材料の機能と用途

材料の選択は、最終製品の特性に大きな影響を与えます。射出成形は多くの素材に対応し、ストレスや使用にさらされるものに不可欠な耐久性をもたらします。 3D プリント材料は改良されましたが、旧式の成形技術2 。

3D プリンティング アプリケーション: 迅速なプロトタイプ、カスタム製品、芸術的なデザインを必要とする分野に最適です。おそらく、医療ツールや航空宇宙などの場所で設計を迅速に洗練するのに役立ちます。

従来の成形用途: 消費財、自動車部品、および強度と均一性が重要なあらゆるニーズの大量生産に最適です。

設計の柔軟性

3D プリントの主な利点は、比類のない設計の柔軟性です。複雑な形状、内部パーツ、繊細なディテールが、追加のツールや多くのパーツの接続を必要とせずに簡単に浮かび上がります。成形3 などの従来の方法には金型の形状に基づく制限があり、再設計や複雑さの犠牲を強いられることがよくあります。

結論として、3D プリンティングはデザインの自由度と仕立てに新たな可能性をもたらしますが、効率的な大規模な作成には従来の方法が依然として重要です。適切な技術の選択は、プロジェクトの量、費用、材料の強度、複雑さのニーズによって異なります。

3D プリントは大量生産に最適です。間違い

3D プリントは、大量生産ではなく、少量生産に最適です。

射出成形は大規模生産においてコスト効率が高くなります。真実

金型を作成した後、射出成形により各ユニットのコストが大幅に削減されます。

射出成形に対するブロー成形の利点は何ですか?

ブロー成形と射出成形は、一般的なプラスチック製造方法として地位を占めています。ただし、それぞれに独自の利点があります。

ブロー成形には、低コスト、簡素な設備、中空で薄肉の製品の製造に適しているなどの利点があります。射出成形とは異なり、ボトルや樽などの容器の製造に優れており、特定の形状や材料効率が必要な製品に最適です。

ブロー成形と射出成形について理解する

ブロー成形と射出成形はどちらもプラスチック製造の世界で極めて重要ですが、さまざまなニーズに応えます。

ブロー成形の原理4で説明したように、ブロー成形では、加熱したプラスチック チューブを金型内で所望の形状が形成されるまで膨張させます。ボトル、容器、さらには一部のおもちゃなどの中空パーツの作成に特に効果的です。

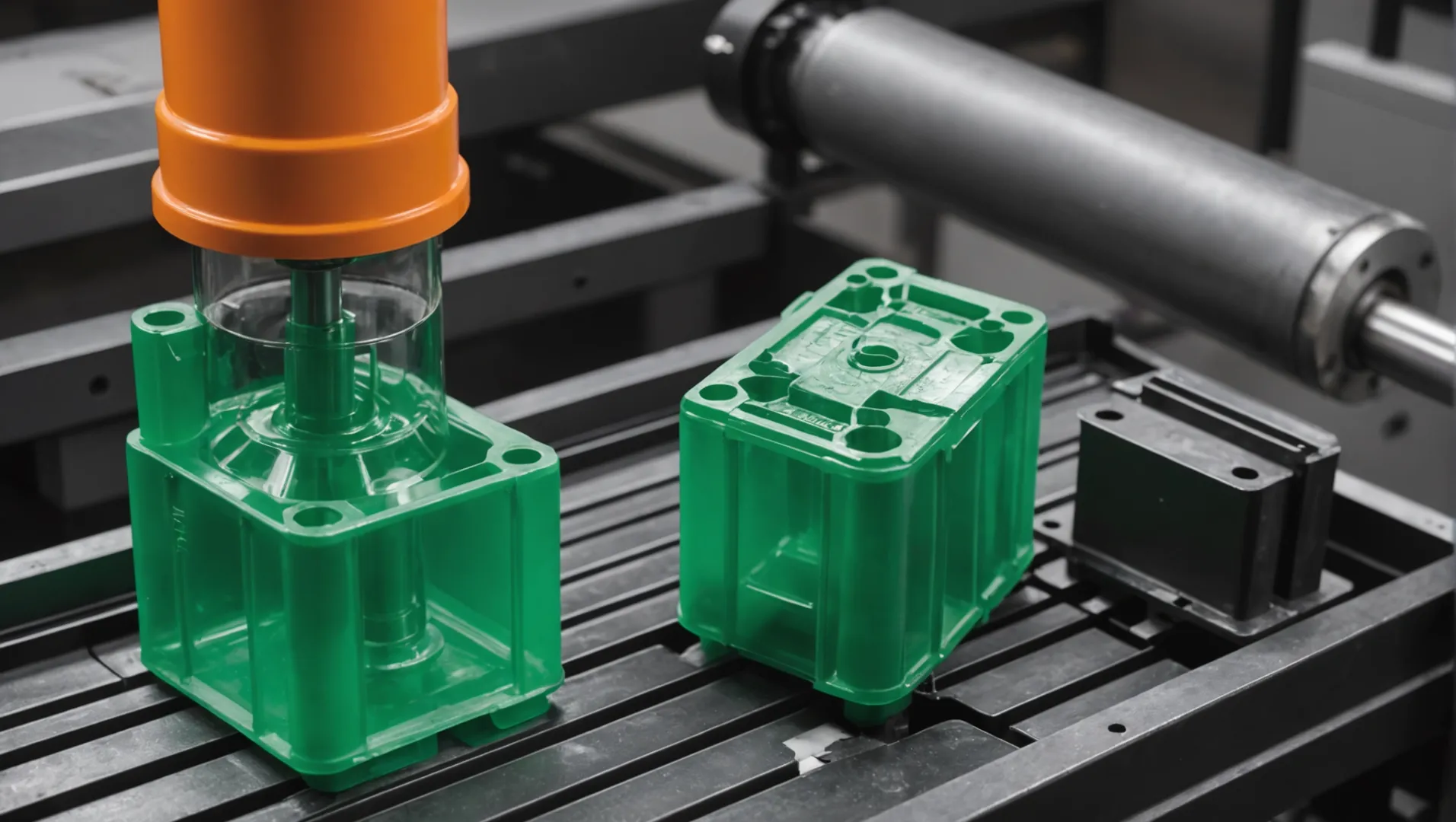

一方、射出成形では、溶融したプラスチックを金型に射出して固体部品を形成します。高精度が要求される複雑な部品の製造に広く使用されています。

ブロー成形の主な利点

-

コスト効率: ブロー成形に必要な設備は、一般に射出成形機に比べてシンプルで安価です。これにより、予算に制約があるスタートアップ企業や企業にとって、実行可能な選択肢となります。

-

中空製品に最適: 薄肉の中空製品の製造に関しては、ブロー成形は比類のないものです。これには、飲料ボトル、シャンプーの容器、燃料タンクなどの日用品が含まれます。

-

材料効率:ブロー成形では、無駄なく均一な肉厚の製品を作成できるため、高い材料効率を実現できます。

比較分析: ブロー成形と射出成形

| 特徴 | ブロー成形 | 射出成形 |

|---|---|---|

| 設備費 | より低い | より高い |

| 中空品への適合性 | 素晴らしい | 限定 |

| 製品の複雑さ | シンプルな形が好ましい | 複雑な形状にも対応可能 |

| 生産量 | 大量生産が可能 | 少量でも大量でも経済的 |

| 材質の多様性 | 射出成形に比べて制限がある | 豊富な材料を取り揃えております |

アプリケーションと業界のユースケース

ブロー成形は主に、中空の物体が必要な業界で使用されます。たとえば、プラスチック容器5、その効率性と費用対効果により、ブロー成形が輝ける重要な分野です。

ただし、自動車やエレクトロニクスなど、精密で複雑な形状が要求される分野では、射出成形の方が良い選択となる場合があります。ここでは、厳しい公差で複雑なデザインを作成できることが重要です。

結論: 適切な手法の選択

最終的に、ブロー成形と射出成形のどちらを選択するかは、プロジェクトの特定の要件によって決まります。コスト削減に重点を置くか、製品設計の複雑さに重点を置くかが決定の指針となります。製品のニーズを各技術の長所と照らし合わせて評価し、最適なものを決定します。

ブロー成形は射出成形よりもコスト効率が高くなります。真実

ブロー成形機は簡単で安価なため、経費が削減されます。

射出成形は中空製品の製造に最適です。間違い

ブロー成形は、中空で薄肉の製品の製造に最適です。

熱成形は大規模生産の実行可能な選択肢ですか?

大規模な生産タスクで熱成形を検討しており、他の技術と比較して優れているかどうかを考えていますか?

熱成形は、特にパッケージングにおいて、大型で低コストの製品の大規模生産に有効な選択肢です。精度や強度には限界がありますが、金型コストが低く、より大きな製品を効率的に製造できるため、好ましい選択肢となっています。

製造における熱成形について理解する

熱成形では、プラスチック シートを柔らかくなるまで加熱し、真空または空気圧をかけて金型を使用して成形します。冷却されると、プラスチックは金型の形状を保持し、目的の製品が得られます。この技術は、トレイやブリスターパックなどの食品包装材6

熱成形の利点

- 費用対効果: 熱成形で使用される金型は射出成形の金型よりも大幅に安価であるため、初期設定コストを削減できます。

- 大型品目の効率: 熱成形は、複雑な機械を使用せずに大きな表面積を処理できるため、トレイやコンテナなどの大型品目の製造に特に効率的です。

| 特徴 | 熱成形 | 射出成形 |

|---|---|---|

| 料金 | 金型コストの削減 | 金型コストが高くなる |

| 精度 | 精度と強度が低下する | 高い精度と強度 |

| 適切な製品 | 大型でシンプルな形状 | 複雑で小型のコンポーネント |

| 材料効率 | 材料の使用効率が低下する | 材料の使用効率が向上 |

大規模生産における課題

熱成形は特定の用途には効果的ですが、次のような課題にも直面しています。

- 製品の強度と精度: 熱成形された製品の強度と精度は、一般に射出成形で製造された製品よりも低くなります。

- 材料廃棄物: このプロセスでは材料の使用効率が低下する可能性があり、射出成形などの方法と比較して廃棄物レベルが高くなります。

他の方法との比較

ブロー成形7や押出成形8などの代替手段を検討する場合、プロジェクトの特定の要件に対して各方法の長所を比較検討することが重要です。たとえば、ブロー成形は中空容器の作成に優れていますが、押出成形はパイプやロッドなどの連続形状の成形に最適です。

これらのニュアンスを理解することで、メーカーはコスト、効率、製品要件などの要素のバランスをとりながら、生産目標に沿った適切な方法を選択できます。

熱成形は大規模生産においてコスト効率が高くなります。真実

熱成形では安価な金型が使用されるため、初期設定コストが削減されます。

熱成形は射出成形よりも高い精度を実現します。間違い

熱成形は射出成形よりも精度と耐久性が劣ります。

押出成形と射出成形はどう違うのですか?

製造作業でより良い結果を得るには、押出成形と射出成形の違いを理解することが重要です。

押出成形と射出成形は主にプロセスと用途が異なります。押出では、均一なプロファイルを得るために溶融した材料を金型に連続的に押し込み、材料を複雑な形状に射出成形します。これらの違いは、生産速度、コスト、設計能力に影響します。

プロセス力学

押出成形では、プラスチック原料が溶けるまで加熱されます。次に、材料はスクリュー押出機を通して押し出され、パイプやシートのような形状が連続的に形成されます。このプロセスは、長く均一な製品を生産するのに効率的です。

一方、射出成形この技術は、複雑で詳細な形状を高精度に作成するのに最適です。

| 基準 | 押出成形 | 射出成形 |

|---|---|---|

| 出力フォーム | 連続プロファイル (パイプなど) | 個々の部品(おもちゃなど) |

| 複雑 | より単純な形状に限定される | 複雑な設計も可能 |

アプリケーション

押出成形は、長く一貫したセクションを効率的に製造できるため、建設業界や包装業界9一方、射出成形の精度は、自動車部品や家電製品の筐体などの製造に適しています。

コストに関する考慮事項

押出成形10の連続的な性質により、多くの場合、単純な形状の大量生産の場合、単位当たりのコストが低くなる。ただし、射出成形は、複雑なツールと詳細な設計に必要なセットアップ時間が長いため、より高価になる可能性がありますが、生産量が増えるほど費用対効果が高くなります。

生産速度と効率

押出成形では、簡単な形状を高速で生産できるため、大量生産に最適です。射出成形のサイクル時間は部品の複雑さによって異なりますが、複数のキャビティ金型で複数の部品を同時に生産できるため、効率が向上します。

これらの異なるプロセスを理解することで、メーカーは特定の生産ニーズに最も適した方法を選択できます。

押出成形により複雑な形状を効率よく成形します。間違い

押し出しは均一なプロファイルに適しています。複雑な形状に苦戦します。

射出成形は、大量生産においてコスト効率が高くなります。真実

大規模な実行では、ツールに費用をかけたにもかかわらず、各アイテムのコストが低くなります。

結論

これらのオプションを知っておくと、プロジェクトの要件に最適なものを選択するのに役立ちます。さらに探索して新しいアイデアを生み出し、生産計画を改善します。

-

従来の方法が大量生産でどのように効率を提供するかを理解します。一方、従来のプラスチック射出成形では、より多くの手作業が必要となります。これにより、科学的な射出成形がより効率的に行われます。プロセスとしては… ↩

-

さまざまな製造ニーズに適した材料の強度について学びます。: 3D プリントは、小型から中程度のオブジェクトを製造する場合、多くの従来の製造方法よりもはるかに高速です。 ↩

-

複雑な形状を製造する際のブロー成形の限界を調べてください。 2.1 肉厚制御の限界: ブロー成形では、特に複雑な部品の場合、正確な肉厚制御を達成するのに限界がある場合があります。 ↩

-

ブロー成形で中空製品を効果的に成形する方法をご覧ください。これには、パリソンまたはプリフォームと呼ばれるプラスチック チューブを加熱し、金型内で膨張させることが含まれます。パリソンは 2 つの金型半体の間に配置され、... ↩

-

容器の効率的な製造においてブロー成形がどのように優れているかを学びましょう。: ブロー成形は、プラスチックのソーダボトルや水などの、薄壁の一体型中空プラスチック部品を製造するための重要な工業プロセスです。 ↩

-

熱成形が食品包装業界にどのようなメリットをもたらすかをご覧ください。: 熱成形包装は耐久性があり、弾力性があり、改ざん耐性があります。輸送中に製品を保護し、多数のシール オプションを提供します。 ↩

-

ブロー成形が生産ニーズに適している理由をご覧ください。回転成形には、設計の自由度、コスト効率の高い工具、耐久性の向上などの利点があります。 ↩

-

押出成形と射出成形の違いを探ります。: 射出成形は製品に強度を与えますが、押出成形された製品は比較的弱いです。射出成形は高価であると考えられているため… ↩

-

押出成形が建設業界や包装業界にどのようなメリットをもたらすかをご覧ください。: 押出成形は、プラスチックまたは金属材料を所定の形状に成形するために使用されます。プロセス中に、材料は溶解され、押し出されます。 ↩

-

押出成形と射出成形のコスト効率について学びましょう。一方、押出成形プロセスは初期費用が安く、金型のコストは射出成形より 80% ~ 90% 低くなりますが、若干高価です… ↩