射出成形部品の反りは、多くの場合、品質の低下との終わりのない闘いのように思えます。

射出成形部品の反りの問題を解決するには、専門家は冷却システム、ゲートの設計、材料に焦点を当てる必要があります。冷却システムが適切に機能する必要があります。適切なゲートの位置は非常に重要です。素材の選択は非常に重要です。おそらくこれで反りが軽減されると思います。これらの手順により、製品の品質は実際に向上します。

反りの問題に関する最初の経験を思い出します。丁寧に作られた部品が歪んでしまうのを見るのは本当にイライラしました。冷却の改善やゲート レイアウトの変更などの初期の方法は、すぐに役立ちます。それぞれの詳細を注意深く観察すると、永続的な成功を約束するわずかな違いがわかります。次のセクションでは、これらの方法をより明確に説明します。これらは、反りを解決するだけでなく、射出成形プロセス全体をより高い基準に引き上げるアイデアを提供します。非常に高い基準。これらは、反りのない最高品質の部品を作成する方法を提供します。

冷却システムを最適化することで、成形品の反りを低減します。真実

効率的な冷却により収縮差が最小限に抑えられ、反りが減少します。

あらゆる材質を使用することで、射出成形における反り不良を解決します。間違い

材料の選択は収縮率に影響を与え、反りの結果に影響を与えます。

冷却システムの最適化は反りを軽減するのにどのように役立ちますか?

射出成形で曲がった製品のイライラをご存知ですか?よく分かりました。この問題を解決する解決策は、冷却システムを完成させることにあります。

冷却システム、ゲート設計、材料の選択を最適化することで、射出成形部品の反りに対処します。効果的な冷却、戦略的なゲートの位置決め、適切な材料の選択は重要なステップです。これらの対策により反りを軽減し、製品の品質を大幅に向上させます。

冷却管設計の重要性

冷却チャネル1設計、成形品の冷却速度に影響します。適切に設計されたチャネルにより、熱応力を最小限に抑え、反りを防ぐために不可欠な均一な冷却が保証されます。複雑な部品の場合は、階層化され分割されたチャネルが有益です。

肉厚の部品の場合、冷却チャネルの密度を高めるか、効率的な冷却媒体を使用することでプロセスを加速できます。逆に、薄肉部品の場合は、過度の収縮を避けるために冷却を制御する必要があります。

| 部品の種類 | 冷却戦略 |

|---|---|

| 厚肉 | チャネル密度を高める |

| 薄肉 | 冷却速度の制御 |

冷却システムの定期メンテナンス

定期的なチェックとメンテナンスにより、冷却チャネルの詰まりや漏れなどの問題を防ぎます。チャネルが詰まると冷却が不均一になり、反りの原因となる可能性があります。定期的な検査と清掃は、最適なパフォーマンスを維持するのに役立ちます。

ゲート設計の調整

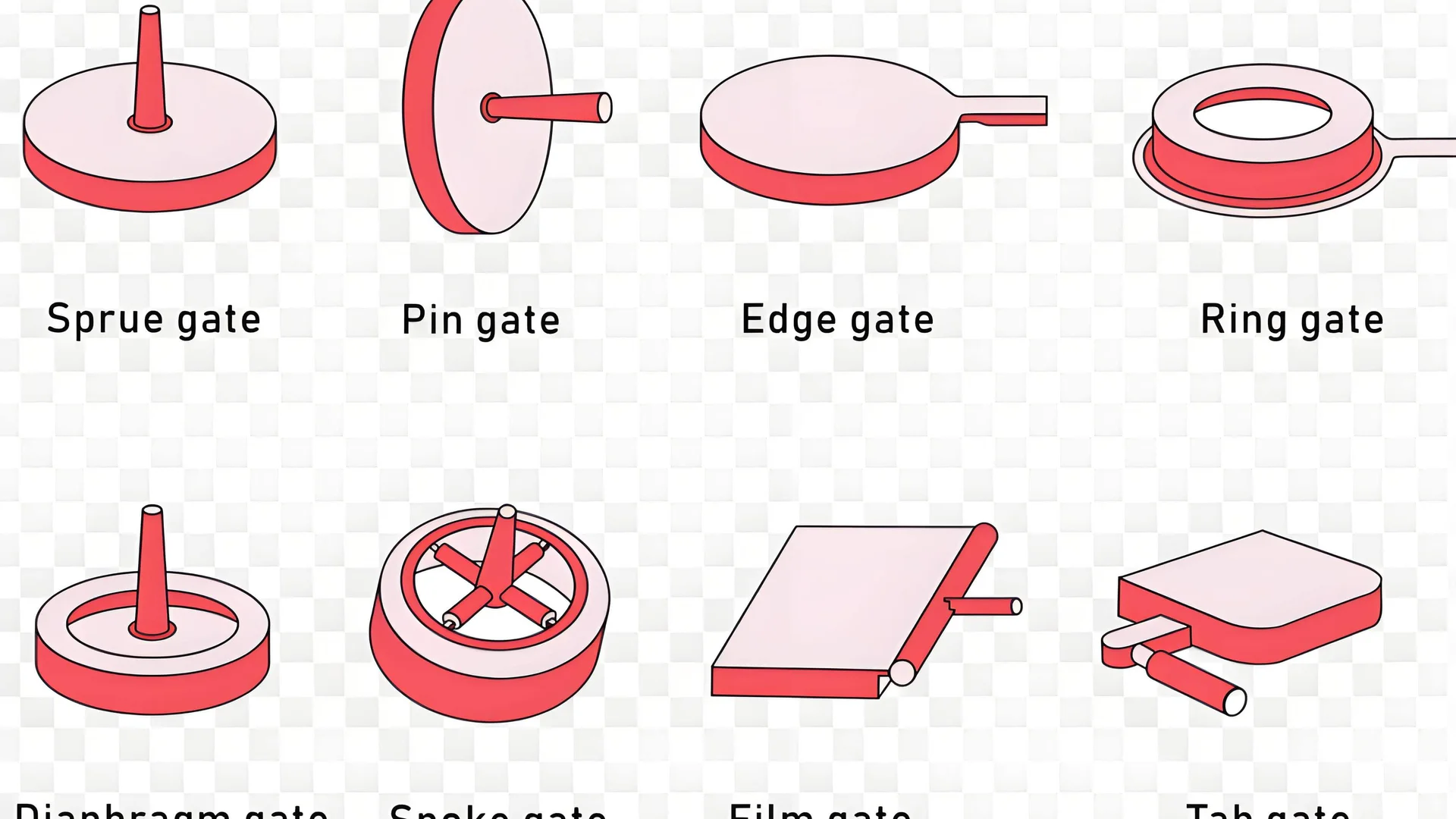

ゲート設計を調整することは、冷却システムの最適化を補完するもう 1 つの方法です。ゲートを厚い部分または幾何学的中心に配置することにより、プラスチック溶融物がキャビティをより均一に充填し、反りのリスクが軽減されます。ポイント ゲート2などのさまざまなゲート タイプは、部品の形状に応じてさまざまな利点をもたらします。

冷却と温度制御の統合

最適化された冷却と正確な温度制御を組み合わせることで、反りの低減がさらに強化されます。金型温度を正確に管理することで、メーカーは結晶性プラスチックの結晶化を制御し、体積収縮の差を減らすことができます。

射出成形効率への影響

冷却システムの最適化により、反りを軽減するだけでなく、生産効率も向上します。冷却時間が短縮されるとサイクル時間が短縮され、スループットの向上とコストの削減につながります。大規模生産にとって非常に重要です3 。

層状のチャネルにより、複雑な部品の反りを軽減します。真実

層状のチャネルにより均一な冷却が保証され、熱応力が最小限に抑えられます。

厚肉の部品は、反りを防ぐためにゆっくりと冷却する必要があります。間違い

肉厚の部品の反りを防ぐには、より迅速な冷却が必要です。

ゲート設計の調整は反りを最小限に抑えるのにどのように役立ちますか?

射出成形のゲート設計を変更すると、製品の品質が大幅に向上します。

射出成形のゲート設計を微調整することで、反りを軽減します。エンジニアは、ゲートの適切な場所とタイプを選択します。ゲートを適切に配置すると、均一な流れと冷却が得られます。収縮のばらつきが減少します。欠陥が発生しにくくなります。収縮のばらつきが大幅に減少します。

射出成形におけるゲート設計の重要性

射出成形におけるゲート設計の役割について初めて学んだ瞬間のことを思い出します。溶けたプラスチックが金型に入る経路を制御することがいかに重要であるかに気づいたのは、深夜の勉強会の最中でした。ゲートの配置が不十分であったり、タイプが間違っていると、流れが不均一になり、収縮差や反りが発生します。優れたゲート設計が鍵となります。安定した流れを維持し、これらの欠陥を軽減します。

最適なゲート配置

ある日、工場で、ゲートを部品の厚い壁または中心に配置すると、溶融物がスムーズに広がる可能性があることに気づきました。メルトは中央のゲートで均一に流れ、収縮のバランスを保つことが重要です。

| 部品形状 | 推奨されるゲートの配置 |

|---|---|

| 円盤状 | 中心 |

| 細長い形状 | 長さに沿って |

| 複雑な形状 | 要所に複数のゲートを設置 |

適切なゲート タイプの選択

適切なタイプのゲートを選択することは、間違いから学ぶための教訓でした。さまざまなタイプがフローに異なる影響を与えます。たとえば、ポイント ゲートには、溶接跡や反りを軽減する噴水のような充填があります。一方、サイド ゲートは長いパーツに最適で、溶融物がその長さに沿って均一に流れるのを助けます。

ゲート設計が冷却に及ぼす影響

反りを防ぐため、均等に冷却することが非常に重要です。考え抜かれたゲート設計により、メルトが均一に充填され、応力と歪みが軽減されます。

冷却システムとの統合

ゲート設計設定は、最適化された冷却システムで適切に機能します。特に複雑な形状の場合、均一になるように冷却パスを設計することが私の目標です。

材料の安定性とゲート設計

最後に、効果的なゲート設計を備えた低収縮材料を選択することで、反りが軽減されます。私は、寸法安定性を高めるために、フィラーを含むポリスチレン (PS) などの材料をよく使用します。

これらの方法により反りを大幅に軽減しました。ゲート設計は現在、射出成形におけるプロセス改善ツールキットの重要な部分になっています。

中央にゲートを配置することで、円盤状部品の反りを軽減します。真実

中央のゲートにより均一なメルトフローが保証され、収縮差が減少します。

ポイント ゲートでは、溶融物が不均一に分布するため、反りが増加します。間違い

ポイント ゲートは噴水のような充填を作成し、溶接跡や反りを軽減します。

射出成形プロセスで温度管理が重要なのはなぜですか?

射出成形における温度管理がなぜそれほど重要なのか疑問に思ったことはありますか?トラブルを防ぐだけではありません。重要なのは、品質と効率の両方の適切なバランスを見つけることです。

射出成形では温度管理が重要です。材料の流れを良くし、欠陥を防ぎます。温度管理をしっかり行うことで製品の品質が向上します。結晶化、収縮、冷却速度は温度に依存します。製品が一貫性と正確性を保つためには、これらのことが適切に必要です。

物質の流れにおける温度の役割

射出成形の仕事を始めたとき、温度がその威力を発揮しました。温度はプロジェクトに大きな違いをもたらす可能性があります。寒い日にシロップを注ぐことを考えてください。うまく動きませんよね?プラスチック溶融物は成形でも同様に作用します。各材料は特定の温度で最もよく流動します。 ABSプラスチックが良好に流動するには、180 ~ 250°C にする必要があります。それは、適切なパンケーキミックスを見つけるようなものです。濃すぎても薄すぎてもうまくいきません。

適切な温度管理7により、プラスチック溶融物が最適な流動性を実現し、反りなどの欠陥につながる内部応力が軽減されます。

結晶化と収縮への影響

結晶性プラスチックに関する私の最初の経験は驚きでした。ポリプロピレン ( PP ) などの材料の金型温度を調整すると、結晶化速度と収縮が大きく変化します。ケーキを焼くようなものです。温度を間違えるとケーキが崩れてしまいます。適切な温度は反りを防ぎ、部品の一貫性を保ちます。

| 材料 | バレル温度範囲(℃) | 効果 |

|---|---|---|

| ABS | 180-250 | 流動性と収縮制御を確保 |

| ポリプロピレン( PP ) | さまざま | 結晶化と収縮を制御 |

冷却システムの最適化

冷却システムの改善はパズルを解くようなものでした。金型全体を均一に冷却することが重要です。私は詰まりや漏れをチェックする方法を学びました。庭のホースが曲がって水が止まったことを想像してください。この慎重なチェックにより、特に複雑な部品における不均一な冷却や歪みが防止されます。

層状で分割された冷却チャネル8 を使用することで、特に複雑な形状の部品や壁の厚い部品での熱の均一な分散が保証されます。

圧力と速度の影響

圧力と速度のバランスをとることは、車を上手に運転するようなものです。速すぎても遅すぎても問題が発生します。圧力が大きいと充填の問題や歪みが発生します。穏やかな圧力により完全な充填が保証され、部品の品質が向上します。

- 最適な圧力設定:

- 射出圧力: 内部応力を下げるように調整します。

- 保持圧力: 通常、射出圧力の 50% ~ 80%。

材料の選択と前処理

素材を選ぶのは、失敗の許されない材料を選ぶようなものだと感じました。ポリスチレン (PS) などの材料は、収縮が問題になる場合に最適です。生地をこねる前に手を乾燥させるなど、材料から水分を除去することも重要なステップでした。湿気はすべてを変えます。

要約すると、射出成形における温度制御は単なる数値の問題ではありません。それは特別なものを注意深く作ることです。金型の設計、圧力設定、および材料の選択を改善することで、製品の一貫性を実際に向上させることができます。楽器のチューニングには練習、集中力、そして場合によっては仕事に対する多少の情熱が必要になるのと同じです。

ABS には 180 ~ 250°C のバレル温度が必要です。真実

ABS プラスチックは、適切な粘度と流動性を得るために特定の温度を必要とします。

PP の金型温度を上げると反りが減少します。真実

金型温度を高くすると結晶化が促進され、PP の反りが最小限に抑えられます。

どのような材料を選択すれば反り欠陥を防ぐことができますか?

プラスチック部品が予期せぬ方向に曲がったためにプロジェクトが軌道から外れたことがありますか?すべてを前進させるためには、適切な素材を選択することが非常に重要です。

収縮が少なく、熱に対して安定した素材を選択することが重要です。ポリスチレンは非常によく機能します。ガラス繊維強化ポリプロピレンも優れた選択肢です。これらの材料は、射出成形部品の反りを軽減するのに役立ちます。

材料の特性を理解する

反りの問題には初めて驚きました。 1 つの問題を解決するのは、もぐらたたきをしているような気分でした。 1つは解決し、もう1つは発生しました。冷却時の不均一な収縮がトラブルの原因でした。収縮率が低く、熱安定性が高い材料を選択することが重要です。ポリスチレンは収縮率が低いため好ましい選択肢ですが、ガラス繊維10寸法安定性が向上します。

フィラーと修飾の影響

フィラーは敵としても味方としても私を驚かせました。ポリプロピレンにタルクを混合したところ、製品が大幅に改善されました。タルクやミネラルなどの充填剤を組み込むと、材料の収縮特性が変化する可能性があります。たとえば、タルク入りポリプロピレン、さまざまな部品領域の収縮が安定するため、反りを軽減できます。

| 表: 材料特性に対するフィラーの影響 | 材料 | フィラー | 収縮率 | 反りの低減 |

|---|---|---|---|---|

| ポリプロピレン | グラスファイバー | 低い | 高い | |

| ポリプロピレン | タルク | 適度 | 適度 |

材料の前処理

ナイロンなどの素材を乾燥させることは非常に重要です。これを一度飛ばしてしまうと湿気による反りが発生してしまいます。加工前に原材料が適切に乾燥されていることを確認することが重要です。吸湿性の性質で知られるナイロン反りの原因となる不均一な収縮11

材料の温度感受性

温度制御は反りに対して驚異的な効果を発揮します。プラスチックごとに特定の加工温度範囲があります。 ABS使用し、正確な温度管理により流動性と収縮を抑えます。適切な温度管理により、反りの問題を効果的に軽減できます。

これらの詳細を理解すると、適切な素材を選択する際にアートとサイエンスの組み合わせを重視するようになります。家庭用電化製品の熟練デザイナーであるJacky 12のように

ポリスチレンは収縮率が高いです。間違い

ポリスチレンは収縮率が低く、反りを軽減するために選択されています。

ガラス繊維がポリプロピレンの反りを軽減します。真実

ポリプロピレンにガラス繊維を添加することにより、寸法安定性が向上し、反りを軽減します。

結論

この記事では、冷却システムの最適化、ゲート設計の調整、温度制御、および材料の選択に焦点を当てて、射出成形部品の反りを低減するための効果的な戦略について説明します。

-

チャネル設計のベスト プラクティスを検討すると、成形部品の反りを大幅に軽減できます。 ↩

-

ポイント ゲートの利点を理解すると、ゲート設計戦略を強化して部品の品質を向上させることができます。 ↩

-

最適化された冷却システムによる効率の向上について学ぶことは、より良い生産成果につながる可能性があります。 ↩

-

ポイント ゲートを理解すると、設計者がフロー パターンを最適化し、溶接跡や反りなどの欠陥を軽減するのに役立ちます。 ↩

-

適切な冷却チャネル戦略により、均一な冷却が強化され、反りが防止され、部品の品質が向上します。 ↩

-

適切な材料を選択すると、反りのリスクが軽減され、部品全体の安定性と品質が向上します。 ↩

-

最適な流れと製品品質を確保するために ABS に必要な特定の温度範囲を確認します。 ↩

-

層状の冷却チャネルがどのように均一な冷却を強化し、反りなどの欠陥を防ぐかを調べてください。 ↩

-

成形中にナイロンの望ましい特性を維持するために必要な前処理手順について学びます。 ↩

-

ガラス繊維強化がどのようにポリプロピレンの特性を強化し、収縮を軽減し、安定性を向上させるかを学びましょう。 ↩

-

射出成形における湿気に関連した欠陥を防ぐためにナイロンの乾燥が重要である理由を理解します。 ↩

-

Jacky のような製品デザイナーが、機能性と生産効率を考慮して最適な材料をどのように選択しているかをご覧ください。 ↩