射出成形は単なる製造技術ではありません。精密さと理解を必要とする科学です。しかし、反り変形は多くの人が直面する課題です。.

射出成形における反り変形を効果的に低減するには、材料選定、金型設計、成形プロセスパラメータ、製品設計の最適化に重点を置く必要があります。これらの要素は、欠陥を最小限に抑え、高品質な生産を確保する上で重要な役割を果たします。.

これらの最初の解決策は単純に聞こえるかもしれませんが、真に習得するには、それぞれの側面を深く掘り下げる必要があります。信じてください、これから得られる洞察は非常に貴重なものになるでしょう!

材料の選択は射出成形における反りに影響します。.真実

収縮や熱膨張などの材料特性は反りに影響します。.

反りの低減において材料選択はどのような役割を果たすのでしょうか?

射出成形における反りを最小限に抑えるには、適切な材料を選択することが重要です。.

材料の選択は、収縮率と熱膨張率に影響を与え、反りに大きな影響を与えます。均一な収縮率と低い熱膨張率を持つ材料を選択することで、反りを軽減し、より精密で耐久性の高い最終製品を実現できます。.

材料の特性を理解する

反りは、射出成形の冷却段階における不均一な収縮によって発生することがよくあります。材料によって収縮率1と熱膨張係数が異なり、成形品の反り量に直接影響します。例えば、ポリプロピレンのような半結晶性プラスチックは、ポリスチレンのような非晶質プラスチックに比べて収縮率が高くなる傾向があります。収縮差が最小限の材料を選択することで、反りを大幅に低減できます。

熱膨張の評価

熱膨張係数が低い材料は、冷却時に反りが発生する可能性が低くなります。これは、製造後に温度変動にさらされる部品にとって特に重要です。エンジニアは、選択したプラスチックが想定される動作条件下で安定した性能を発揮することを確認するために、材料データシートを参照することがよくあります。.

| 材質の種類 | 収縮率(%) | 熱膨張係数(x10^-5/K) |

|---|---|---|

| ポリプロピレン | 1.5 – 2.5 | 11 – 15 |

| ポリスチレン | 0.4 – 0.8 | 7 – 9 |

| ABS | 0.5 – 0.7 | 7 – 9 |

複合材料の検討

複合材料や充填材入りプラスチックは、場合によっては安定性を向上させることができます。ガラス繊維や炭素繊維などの充填材を添加することで、材料全体の収縮率を低下させ、剛性を高め、反りを軽減することができます。しかし、これらの添加は柔軟性や重量など、他の材料特性を変化させる可能性があるため、バランスの取れたアプローチが必要です。.

デザインにおける実践的応用

材料の選択は、後付けではなく、設計段階の早い段階で検討する必要があります。エンジニアは設計者と緊密に連携し、最終製品の機能要件と環境条件を理解する必要があります。これらの特定のニーズに合わせてカスタマイズされた材料を選択することで、反りの発生確率を大幅に低減できます。.

結局のところ、反りを低減する上で材料選択が果たす役割は強調しすぎることはありません。これは、金型設計やプロセスパラメータといった他の対策を最適な結果に導くための基盤となります。.

ポリプロピレンはポリスチレンよりも収縮率が高いです。.真実

ポリプロピレンの収縮率は 1.5% ~ 2.5% で、ポリスチレンの 0.4% ~ 0.8% よりも高くなります。.

複合材料を使用すると、成形部品の反りが常に増加します。.間違い

複合材料は収縮率を下げ、剛性を高めることで反りを軽減できます。.

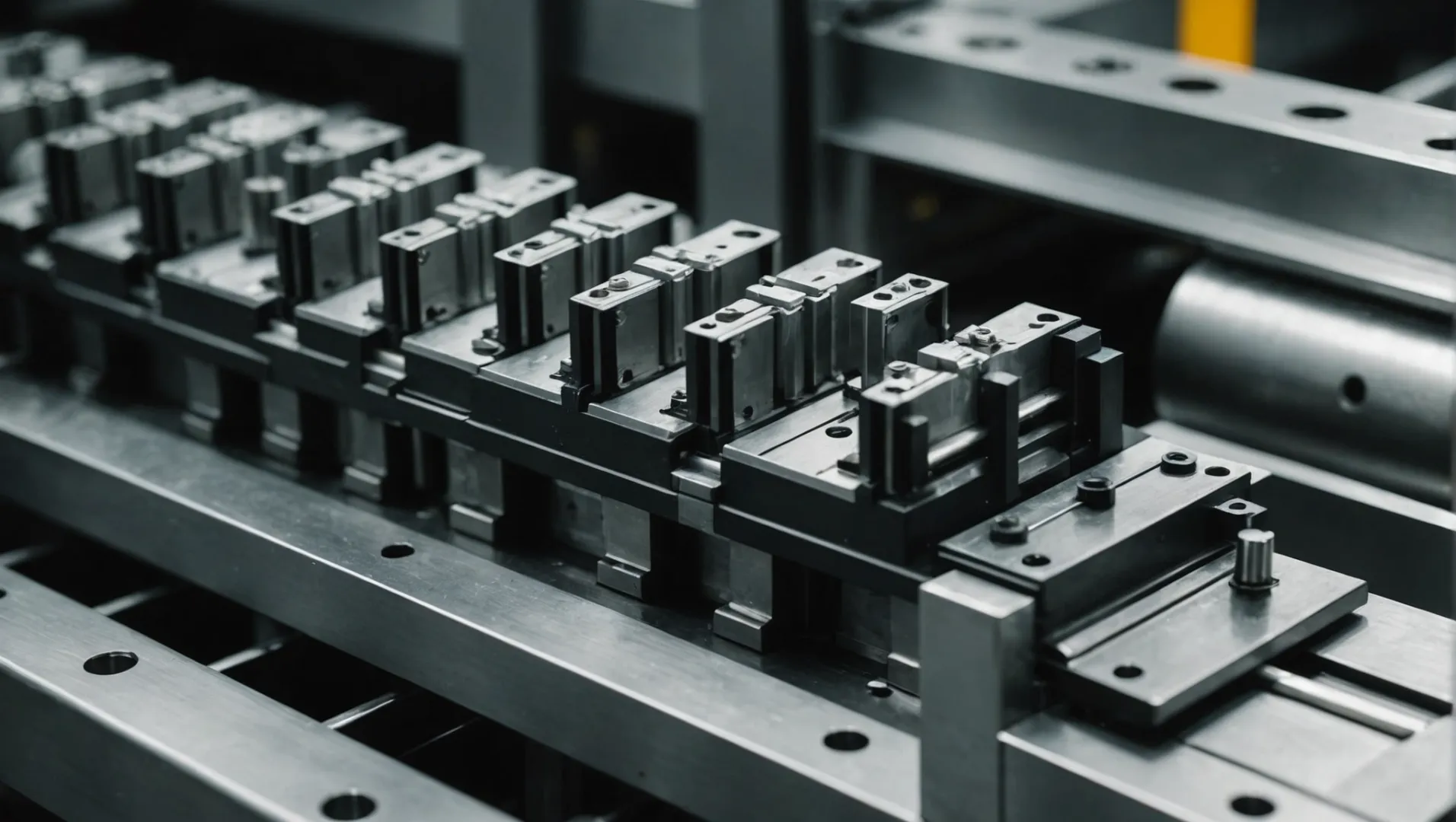

金型設計は反り変形にどのような影響を与えますか?

金型設計は、射出成形製品の反り変形の程度を決定する上で極めて重要です。.

金型設計は、冷却均一性、ゲート配置、構造補強などに影響を与えることで、反り変形に大きく影響します。最適な設計は欠陥を軽減し、寸法安定性を確保します。.

金型設計の基礎を理解する

金型は、射出成形においてプラスチックを所望の形状に成形するための骨組みです。適切に設計された金型は、材料特性、部品形状、冷却システムといった要素を考慮しています。主な目的は、均一な冷却と収縮を実現することであり、これは反りに直接影響します。.

冷却システムの構成

金型内の冷却システムは、成形品の最終的な形状と品質を決定づける上で重要な役割を果たします。冷却が不十分であったり不均一であったりすると、温度勾配が生じ、収縮差が生じて反りが生じる可能性があります。冷却チャネルの数を増やし、その配置を最適化することで、冷却効率を大幅に向上させることができます。.

たとえば、部品の輪郭に沿ったコンフォーマル冷却チャネルを組み込むと、温度分布がより均一になり、反りが軽減されます。.

ゲートの配置とサイズ

ゲートの配置とサイズは、金型設計において材料の流れと冷却に影響を与える重要な要素です。適切なゲート位置は、溶融材料の均一な分配を確保し、応力集中と潜在的な変形を最小限に抑えます。.

ゲートが小さすぎたり、位置が不適切だったりすると、流動バランスが崩れ、収縮差や反り変形が発生する可能性があります。これらのパラメータを最適化することで、材料がキャビティに均一に充填され、欠陥リスクを低減できます。.

リブによる構造補強

設計にリブを追加すると、構造の完全性が向上し、反りを最小限に抑えることができます。リブは、重量や材料費を大幅に増加させることなく剛性を高めます。また、金型内の支持構造として機能するため、収縮率の抑制にも役立ちます。.

しかし、ひけや応力集中を避けるため、リブの設計には細心の注意を払うことが重要です。リブの厚さと間隔のバランスをとることが、反り防止効果を最適化する鍵となります。.

金型設計を最適化するための実践的な戦略

効果的な金型設計を実現するには:

- ソフトウェア シミュレーションを使用する: これらのツールは、成形プロセスをシミュレートすることで潜在的な反りの問題を予測できるため、設計者は製造前にパラメータを微調整できます。

- 材料専門家との連携:様々なプラスチックは、同じ条件下でもそれぞれ異なる挙動を示します。材料専門家と連携することで、選択した材料が金型設計に適合し、反りを最小限に抑えることができます。

- 反復テストの実施: プロトタイプの金型は、大量生産の前にさまざまな条件下でテストしてパフォーマンスを評価し、設計を改良する必要があります。

これらの側面に重点を置くことで、メーカーは反り変形を大幅に低減し、製品の品質向上と廃棄量の削減につながります。金型設計の最適化に関するさらなる知見については、高度な成形技術2。

冷却チャネルにより反り変形が軽減されます。.真実

冷却チャネルを増やすと均一性が向上し、収縮差が減少します。.

リブにより重量とコストが大幅に増加します。.間違い

リブにより、重量やコストの増加を最小限に抑えながら剛性が向上し、反りが減少します。.

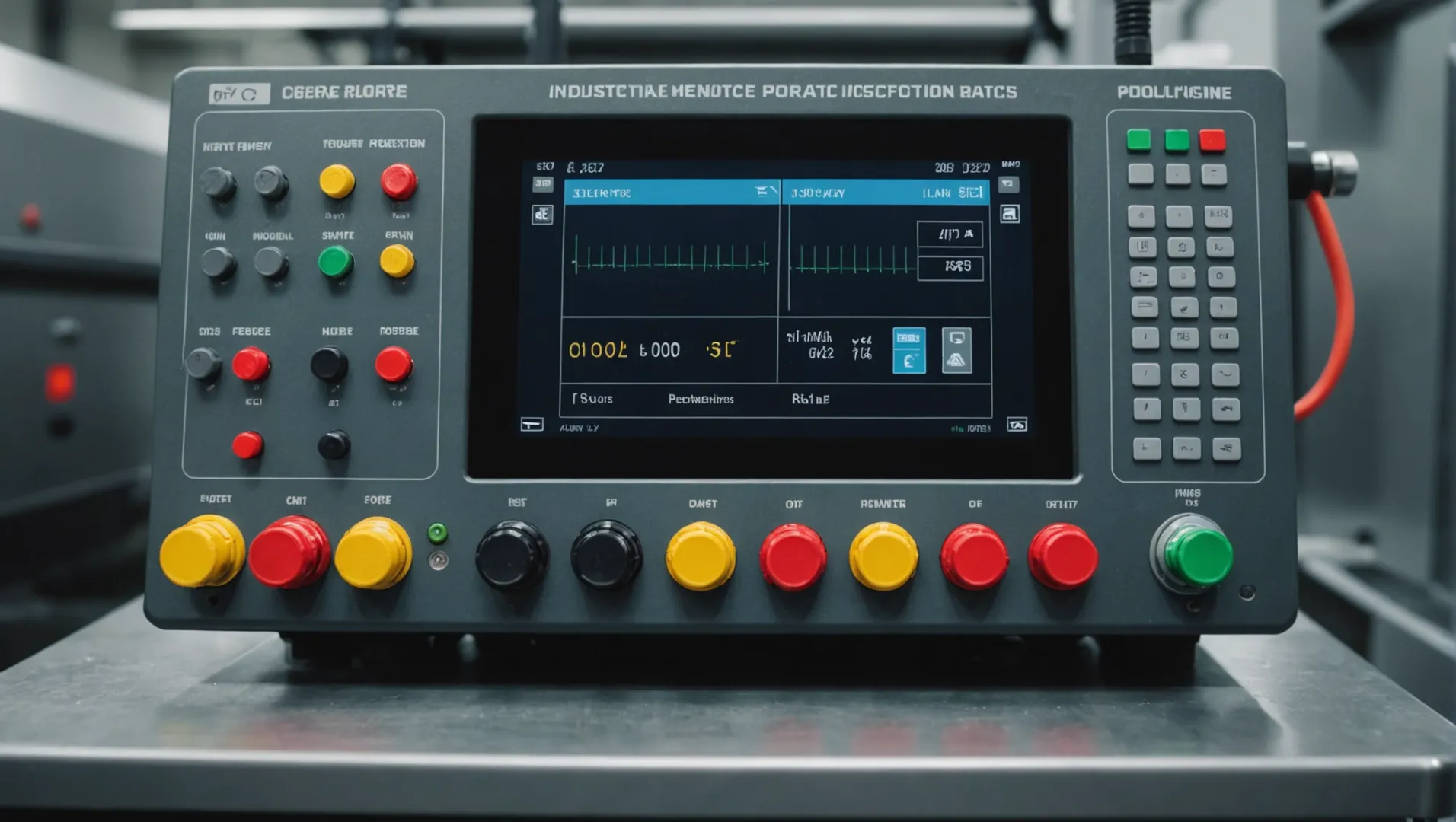

反りを最小限に抑えるために重要な成形プロセスパラメータは何ですか?

成形における重要なパラメータを理解することで、射出成形でよく見られる欠陥である反りを大幅に最小限に抑えることができます。.

反りを最小限に抑えるために重要な成形プロセスパラメータには、射出温度、圧力、冷却時間の制御が含まれます。これらのパラメータを調整することで、成形部品内の応力が低減され、反りの発生確率が低下し、製品品質が向上します。.

射出温度の理解

射出温度はプラスチック溶融物の粘度に大きな影響を与えます。温度が高いほど流動抵抗は減少しますが、収縮が増加し、結果として反りが生じる可能性があります。射出温度3、メーカーはこれらのリスクを最小限に抑えることができます。

射出圧力の役割

射出圧力は金型キャビティへの充填に直接影響します。高圧は完全な充填を保証しますが、残留応力を誘発し、反り変形につながる可能性があります。部品の完全性を維持しながら、可能な限り射出圧力を下げることをお勧めします。圧力プロファイリングなどの手法を用いることで、このパラメータを効果的に最適化できます。.

冷却時間の最適化

冷却時間も重要なパラメータです。冷却が不十分だと、収縮が不均一になり、反り変形が増加する可能性があります。冷却時間を長くすることで、部品の凝固がより均一になり、内部応力が低減します。金型設計に効率的な冷却システムを組み込むことで、最適な結果をさらに得ることができます。.

保持時間の重要性

保持時間は、キャビティ充填後の圧力維持時間に影響します。このパラメータは、材料の収縮を補正し、部品全体の密度を均一に保つのに役立ちます。保持時間を長くすることで、ボイドやヒケの発生を抑え、反りを最小限に抑えることができます。.

すべてのパラメータのバランスをとる

反りを最小限に抑えるには、これらすべてのパラメータを微妙にバランスさせる必要があります。例えば、冷却時間を調整するには、射出圧力や温度の変更が必要になる場合があります。これらの変数の相互作用を理解することは、一貫して高品質の製品を生み出す堅牢な成形プロセスを開発する上で不可欠です。.

これらの重要なパラメータに重点を置くことで、メーカーは反りを大幅に最小限に抑え、製品の信頼性と顧客満足度を確保できます。.

射出温度が高くなると、反りが発生するリスクが高まります。.真実

温度が高くなると収縮が増加し、反りが生じる可能性があります。.

冷却時間を長くすると、成形部品の反りが減少します。.真実

長時間の冷却により均一な凝固が可能になり、応力が軽減されます。.

反り変形を防ぐにはなぜ製品設計が重要なのか?

製品設計は、射出成形時の反り変形を最小限に抑える上で極めて重要であり、最終製品の品質に影響を及ぼします。.

製品設計は、反り変形の防止に不可欠です。反り変形は、製品の肉厚の均一性と構造の複雑さに直接影響するからです。これらの設計を最適化することで、メーカーは反り変形を大幅に低減し、射出成形部品の精度と性能を向上させることができます。.

均一な壁厚の重要性

均一な肉厚は、反り変形を軽減する上で非常に重要です。肉厚が不均一だと、冷却と収縮が不均一になり、結果として歪みが生じる可能性があります。設計者は、製品全体にわたって均一な肉厚を確保することを目指し、熱膨張と収縮を均一にする必要があります。これにより、反りの原因となる内部応力を最小限に抑えることができます。.

構造の複雑さを軽減

複雑な構造は、応力分布のばらつきにより、しばしば反りの原因となります。機能性を損なうことなく設計を簡素化することは、メリットとなります。鋭角な角や急激な板厚の変化は応力集中の原因となるため、避けてください。代わりに、緩やかな変化を取り入れることで、均一な応力分布を維持してください。.

強化機能

補強リブの採用は、剛性を高め、反りを低減するもう一つの戦略です。これらのリブは、反りを悪化させる可能性のある過剰な材料を追加することなく、構造的なサポートを提供します。製品全体の均一性を維持しながら、弱い部分を補強するために、リブを戦略的に配置することが重要です。.

ケーススタディ:成功する製品設計戦略

例1:自動車部品

自動車部品では、軽量化と強度のバランスが不可欠です。均一な肉厚と戦略的なリブ配置を実現することで、メーカーはダッシュボードなどの大型パネルの反りを低減することに成功しています。.

例2:家電製品

民生用電子機器の分野では、スマートフォンなどのデバイスに高い精度が求められます。設計者は、熱応力による変形を防ぐため、内部構造の簡素化と均一性の向上に重点を置いています。.

製品デザインにおける革新的なアプローチ

変形事前補正4などの革新的な技術は、反りをさらに軽減します。これは、潜在的な変形を予測し、それに応じて設計を調整することで、材料やプロセスに固有の課題があるにもかかわらず、最終製品が仕様を満たすことを保証するものです。

均一な肉厚により、成形時の反りを軽減します。.真実

均一な厚さにより均一な冷却が保証され、変形が最小限に抑えられます。.

鋭い角により、設計上の構造的完全性が向上します。.間違い

鋭い角は応力集中を引き起こし、反りのリスクを高めます。.

結論

材料の選択、金型設計、プロセスパラメータを戦略的に考慮することで、反りを大幅に最小限に抑え、製品の品質を向上させることができます。.

-

収縮率が反りにどのように影響するかを学習し、材料の選択を改善します。: 面内方向と厚さ方向の収縮の差により、特に部品の角で反りが発生する可能性があります。 ↩

-

金型設計を強化し、欠陥を減らす革新的な手法をご紹介します。: 射出成形部品の反りとヒケを減らす手法 · 1. 金型設計の最適化 · 2. 材料の選択と取り扱い · 3. 最適化… ↩

-

温度調整が成形品の反り変形に及ぼす影響について学びましょう。金型温度の不均一性により、分子の冷却・収縮速度が不均一になり、金型の反り変形が発生します。解決策:金型表面の状態を確認し… ↩

-

事前調整設計によって材料の反りを抑える方法を学びます。: 自動車用ウォーターチャンバーの最適化された射出プロセス条件下で、事前変形補正技術を採用して材料の反りを制御します… ↩