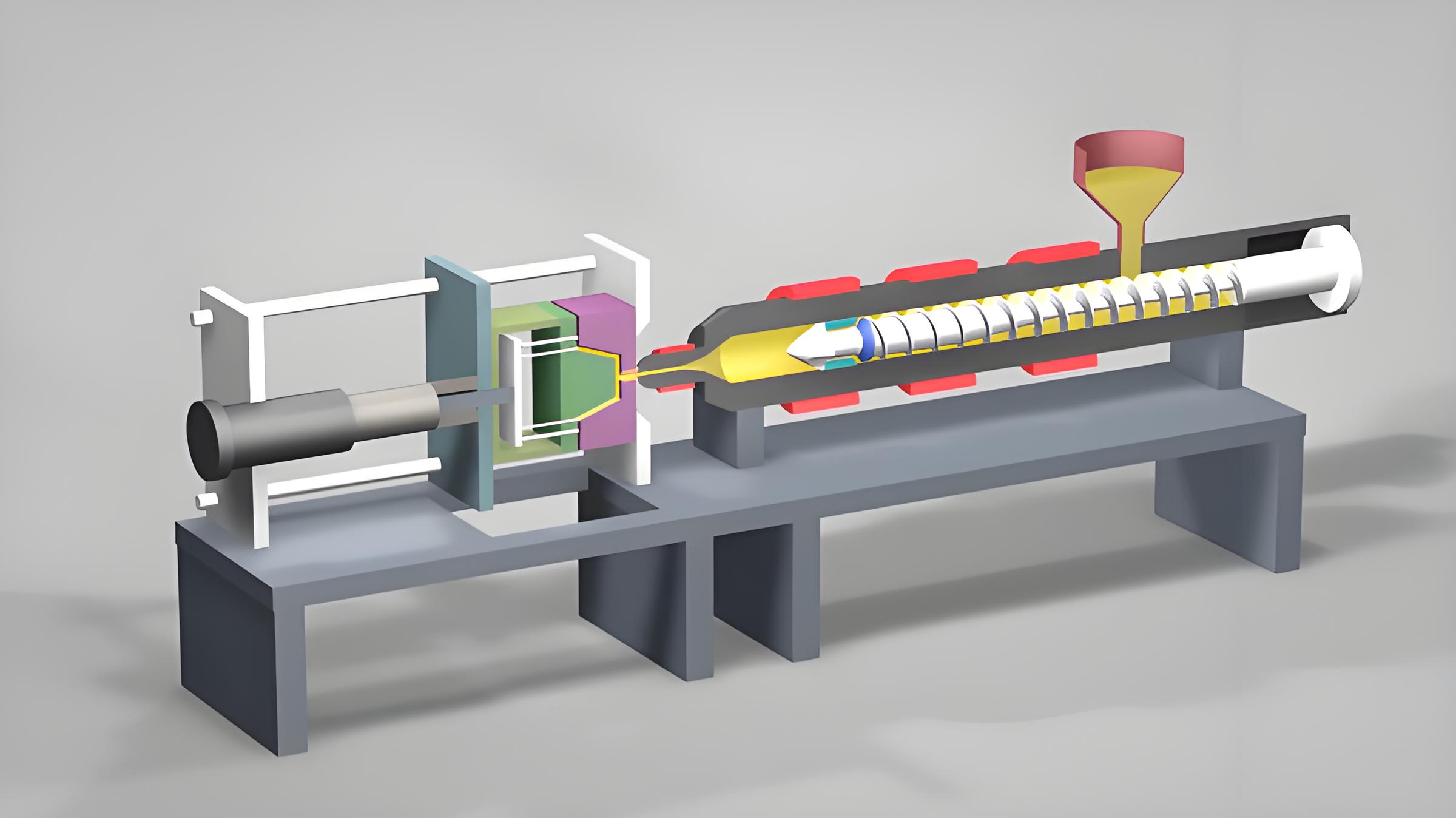

射出成形は、私たちが見落としがちな方法で私たちの日常生活を形作っています。射出成形がプラスチックの厚さにどのような影響を与えるかを調べてみましょう。

射出成形プロセスは、射出圧力、時間、保持圧力、金型温度、溶融温度、ゲート設計などの変数を通じてプラスチック部品の厚さに大きな影響を与えます。これらの要因は、設計仕様を達成するために重要な充填容量、収縮、均一性に影響を与えます。

しかし、水面下にはそれ以上のものがあります。設計とプロセスの最適化に役立つ各要素をさらに詳しく説明しますので、ぜひご参加ください。

射出圧力が不十分であると、プラスチック部品が薄くなることがあります。真実

圧力が低いとキャビティの充填が不完全になり、部品の厚さが減少します。

射出圧力は成形品の厚さにどのような役割を果たしますか?

射出圧力は、射出成形におけるプラスチック部品の厚さと品質に影響を与える重要なパラメータです。

射出圧力は、金型への溶融材料の流れを制御することにより、プラスチック部品の厚さに直接影響します。圧力が不十分だと、特に複雑な領域で部品が薄くなる可能性がありますが、圧力が過剰だと、局所的な薄化やバリなどの欠陥が発生し、部品の寸法精度に影響を与える可能性があります。

射出圧力を理解する

射出圧力とは、溶融プラスチックが金型キャビティに射出されるときにかかる力を指します。この圧力によって、キャビティがどの程度充填されるかが決まり、その結果、成形品の最終的な厚さが決まります。

射出圧力が不十分です

射出圧力が低すぎると、溶融プラスチックが金型キャビティ全体を埋めるのに苦労します。この問題は、ゲートから遠い領域や複雑なデザインの金型で特に顕著です。たとえば、低い射出圧力で大型部品を製造すると、不完全な充填により端や中央の厚みが不十分になる可能性があります。これにより、部品が設計仕様を満たさず、パフォーマンスと信頼性に影響を与える可能性があります。

過剰な射出圧力の影響

逆に、射出圧力が過剰になると、溶融プラスチックがキャビティ内で急速に移動する可能性があります。この素早い動きは、部品の弱い部分を突き破るなどの問題を引き起こす可能性があり、その結果、局所的に薄くなったり、エッジ周囲のバリなどの欠陥が発生したりする可能性があります。このような問題により、プラスチック部品の全体的な寸法精度が損なわれる可能性があります。

最適な厚みを実現する射出圧力のバランス

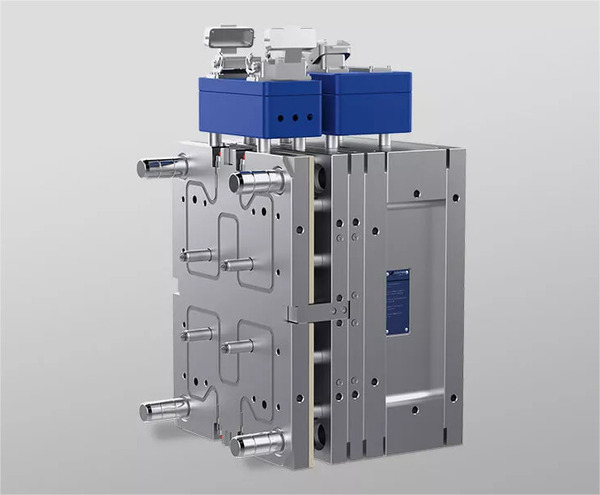

射出圧力の正しいバランスを達成することが重要です。金型設計1 、材料の種類、部品の複雑さなどの要素を慎重に検討する必要がありますエンジニアは徹底的なシミュレーションとテストを実施して、欠陥を生じさせることなく均一な厚さを確保する最適な圧力設定を決定する必要があります。

射出圧力は、金型への充填方法に影響を与えるため、部品が意図した仕様を確実に満たす上で極めて重要な役割を果たします。このパラメータを理解し、正しく調整することで、メーカーは厚さが均一で欠陥が最小限に抑えられた高品質の部品を生産できます。

射出圧力が高いとバリ欠陥が発生します。真実

過度の圧力はバリを引き起こし、部品の精度に影響を与える可能性があります。

低い射出圧力により均一な厚みが保証されます。間違い

圧力が不十分だと充填が不完全になり、厚みが不均一になります。

保持圧力と保持時間は厚さにどのように影響しますか?

射出成形で所望の部品厚さを実現するには、保持圧力と保持時間の役割を理解することが重要です。

プラスチック部品の厚さを決定するには、保持圧力と保持時間が重要です。適切な保持圧力により溶融物が圧縮され、収縮が減少し、寸法精度が保証されます。同様に、保持時間により完全に固化し、収縮や凹みなどの欠陥が防止されます。品質と効率のバランスをとるには、どちらの要素も慎重に調整する必要があります。

圧力を保持する役割

最初の射出段階で金型キャビティが満たされると、保持圧力が適用されます。この圧力により、溶融プラスチックが金型内で圧縮された状態に保たれ、部品が冷えて固化するときに発生する材料の収縮が補償されます。

-

保持圧力が不十分: 保持圧力が低すぎると、冷却中にプラスチックが過度に収縮し、部品が薄くなり設計仕様を満たせなくなる可能性があります。これは、圧力損失が大きくなるゲートから遠い領域で特に問題になります。たとえば、大型の自動車部品では、部品全体の厚さの変化を避けるために、一定の圧力が必要です。

-

過剰な保持圧力: 一方、圧力が高すぎると、金型に過剰な力がかかるため、バリ (金型のパーティング ラインに沿った余分な材料の薄い層) などの問題が発生する可能性があります。これにより、プラスチック内に応力が発生し、製造後に歪みや亀裂が発生する可能性があります。

開催時間の重要性

保持時間は、金型が充填された後に保持圧力が適用される時間を決定します。これにより、成形品が十分に冷却されて金型から取り外されるまで、その形状と厚さが確実に維持されます。

-

短い保持時間: 保持時間が不十分な場合、プラスチックが完全に固化する前に収縮が始まり、ヒケやボイドなどの欠陥が発生し、外観と構造的完全性の両方が損なわれる可能性があります。

-

保持時間の延長: 保持時間を長くすると、寸法安定性が向上し、厚さのばらつきを最小限に抑えることができますが、サイクル時間が長くなり、生産効率が低下する可能性もあります。さらに、長時間保持すると残留応力が誘発され、成形後の変形が生じる可能性があります。

品質と効率のバランス

最適な結果を達成するには、メーカーは保持圧力2と時間を、金型や溶融温度などの他のパラメータとバランスを取る必要があります。たとえば、温度が高い場合は、効率を犠牲にすることなく品質を維持するために、圧力と時間の設定を調整する必要がある場合があります。

表の例: 部品品質に対する保持パラメータの影響

| パラメータ | 設定への影響が低い | 高設定の影響 |

|---|---|---|

| 保圧 | 収縮、薄い部分 | バリ、内部応力 |

| 開催時間 | ヒケ、ボイド | サイクルタイムの増加、残留応力 |

結論として、射出成形で高品質のプラスチック部品を製造するには、特定の材料特性と部品設計に基づいてこれらのパラメータを微調整することが不可欠です。これらのニュアンスを理解することで、メーカーは結果をより正確に予測し、それに応じてプロセスを調整できるようになります。

圧力を保持すると部品の収縮が減少します。真実

適切な保持圧力により溶融物が圧縮され、収縮が減少します。

保持時間が長くなると生産効率が低下します。真実

保持時間が長いとサイクル時間が長くなり、効率が低下します。

金型の温度が厚さの制御に重要なのはなぜですか?

金型温度は射出成形において重要な要素であり、プラスチック部品の厚さと品質に直接影響します。

金型温度は、溶融物の冷却速度、流動性、収縮に影響を与えるため、プラスチック部品の厚さに影響します。最適な金型温度により均一な厚さが保証され、設計仕様や部品の性能を損なう可能性のある不均一な充填や過剰な収縮などの欠陥が回避されます。

冷却と流動性における金型温度の役割

金型3温度、キャビティ内に射出されたプラスチック溶融物がどの程度早く冷却されるかを決定する上で極めて重要な役割を果たす。金型温度が低すぎると、溶融物が急速に冷えて粘度が増加し、流動性が低下します。これにより、溶融物がキャビティを完全に満たすことが困難になり、特に金型の複雑な領域や離れた領域で部分が薄くなることがあります。

逆に、金型温度が高すぎると、冷却プロセスが遅くなります。これは充填には有益であるように見えますが、金型の外側で部品が冷えるときに過度の収縮が発生する可能性があります。このような収縮により、部品の厚さが設計値を超えることが多く、美観と機能性の両方に影響を与えます。

最適な結果を得るために金型温度のバランスをとる

金型温度の適切なバランスを見つけることは、プラスチック部品全体の厚みを均一にするために非常に重要です。理想的には、金型温度は、キャビティを完全に充填できる程度に高く、過度の収縮やサイクル タイムの延長を防ぐのに十分低くする必要があります。このバランスにより、不必要な材料の使用や製造コストの増加を伴うことなく、部品が設計仕様に厳密に準拠することが保証されます。

| 金型温度 | 部品の厚さへの影響 | 潜在的な問題 |

|---|---|---|

| 低すぎる | 薄いセクション。不十分な充填 | 材料不足・ムラ |

| 最適 | 均一な厚さ | 安定した寸法 |

| 高すぎる | 過度の厚さ/収縮 | サイクル延長、コスト高 |

生産サイクルとコストへの影響

最適な金型温度を維持することは、部品の品質に影響を与えるだけでなく、生産効率にも影響します。金型温度が必要以上に高いと、冷却時間が長くなるためにサイクル時間が長くなり、エネルギー消費と生産コストが増加します。一方、温度が低すぎると、欠陥を修正するために追加の処理ステップが必要となり、費用対効果にさらに影響を与える可能性があります。

これらの微妙な違いを理解することは、製造業者が射出成形プロセス4、無駄とコストを最小限に抑えながら望ましい結果を達成するのに役立ちます。

最適な金型温度により過度の収縮を防ぎます。真実

金型温度を適切に設定すると、部品が余分な収縮を起こすことなく設計に確実に準拠します。

金型温度が高いため、生産コストが削減されます。間違い

温度が高くなるとサイクル時間が長くなり、エネルギー使用量とコストが増加します。

ゲート設計は厚さの均一性にどのように影響しますか?

ゲートの設計は、射出成形で製造されるプラスチック部品の厚さを均一にするために重要です。適切に設計されたゲートにより、流れと充填を最適化できます。

ゲートの設計は、金型キャビティ内のプラスチック溶融物の流量と分布を決定することにより、厚さの均一性に影響を与えます。適切なゲート サイズと配置により、均一な流れが確保され、最終製品の厚さのばらつきが防止されます。

ゲート サイズが流れに及ぼす影響

射出成形プロセスでは、金型キャビティへのプラスチック溶融物の流入を制御する上で、ゲートのサイズが重要な役割を果たします。ゲート サイズ5 が小さい流れが制限され、溶融物の流入が遅くなり、特にゲートから遠い領域や複雑な形状のプラスチック部品の部分が薄くなる可能性があります。一方、ゲート サイズを大きくすると、より強力な流れが可能になり、充填が強化され、厚さの均一性が向上する可能性があります。

| ゲートサイズ | インパクト |

|---|---|

| 小さい | 制限された流れ。薄い部分 |

| 大きい | 堅牢な流れ。均一性の向上 |

均一性を高める最適なゲート配置

ゲートの位置も同様に重要です。ゲートをエッジやコーナーに近づけすぎるなど、不適切な配置を行うと、金型キャビティ内で不均一な流動パターンが発生する可能性があります。この不規則性により、部品全体の厚さに差が生じることがよくあります。理想的には、対称的な充填を促進する位置にゲートを配置し、成形品全体にわたって一貫した圧力と温度を確保する必要があります。

たとえば、ゲートを中央に配置すると、均一な半径方向の流れが実現され、壁厚のばらつきが軽減されます。複雑な部品の場合は、複数のゲートまたはホット ランナー システムを使用して、バランスのとれた充填を維持できます。

複数の要素のバランスをとる

ゲート設計は極めて重要ですが、射出圧力や金型温度などの他の要素と並行して考慮する必要があります。たとえば、溶融温度 6 を高くすると、流動逆に、温度が低い場合は、部品の品質を犠牲にすることなく同様の結果を得るために、より大きなゲートが必要になる場合があります。

ケーススタディ: 大型部品の射出成形

大きなプラスチック部品を小さなゲート サイズで製造するシナリオを考えてみましょう。流れが制限されると充填が不十分になり、先端の部分が薄くなる可能性があります。ゲートをより大きなサイズに再設計するか、ゲートをより中心の位置に再配置することで、メーカーは部品全体の厚みの均一性を向上させることができます。

結論として、射出成形部品の均一な厚さを実現するには、ゲートのサイズと配置を慎重に検討することが不可欠です。これらの要素を最適化すると、流れのダイナミクスをより適切に制御でき、最終製品の品質が向上します。

大きなゲートサイズにより、厚さの均一性が向上します。真実

ゲート サイズが大きいと、強力な流れが可能になり、充填と均一性が向上します。

ゲートの配置が不適切だと、フロー パターンが均一になります。間違い

配置が適切でないと不規則な流れが発生し、厚み差が生じます。

結論

射出成形のこれらの側面をマスターすると、プラスチック部品の品質を大幅に向上させることができます。これらの洞察を活用して、デザインを新たな高みに引き上げてください。

-

金型設計の複雑さは充填品質に影響を与え、最終的な部品の厚さに影響します。: 金型の品質と製造により、射出成形業者は高い許容誤差を確保し、欠陥を特定し、精度を維持し、適切な原材料を選択することができます。 ↩

-

保持圧力がプラスチック部品の一貫性にどのような影響を与えるかを調べます。保持圧力とは、スクリューが射出後にすぐに後退せず、溶融材料に圧力を加え続けることを意味します。 ↩

-

精密な部品成形に最適な温度設定について説明します。50℃の最適設定により、流動と凝固のバランスが確保されます。 … PPS は高温に耐えることができるため、要求の厳しい用途に適しています。ポム、… ↩

-

品質を維持しながらコストを削減する方法を検討してください。: 射出成形コストを削減する 9 つのヒント … 図に示すように、コア キャビティを使用することは、高い壁やリブのある表面を成形するためのコスト効率の高い方法となります。 ↩

-

ゲート サイズが塑性流動と成形品の均一性にどのように直接影響するかを調べます。これは、成形品を充填する際に溶融プラスチックが受けるせん断応力がゲート サイズによって決まるためです。 ↩

-

最適な結果を得るために、樹脂温度とゲート設計のバランスをとる方法について学びます。: この高い樹脂温度と低い金型温度の比率は、多くの場合、成形品の特性を損ない、成形品を不安定にします。 ↩