次のプロジェクトに射出成形を検討していますか?このプロセスは本当にすべてを変えます!

射出成形は、複雑な設計と材料の多様性を可能にすることで、低コストで高品質のプラスチック部品を効率的に生産し、革新的でコスト効率の高い製造に最適です。.

製品設計の経験者として、射出成形がアイデアを現実のものに変える過程を目の当たりにしてきました。射出成形はアイデアを現実のものに変えるのです。このプロセスは単なる技術的な詳細にとどまりません。創造の自由度を真に高めます。複雑な形状を作り上げ、理想的な仕上がりを実現できるのです。それぞれのメリットは、新たな可能性への扉を開くように感じられます。効率性を重視したり、高品質を目指したりするかもしれません。射出成形は、あなたの夢を実現するための信頼できるパートナーとなるでしょう。.

射出成形はプロジェクトに高い生産効率をもたらします。.真実

射出成形は、大量生産を迅速に行うことができ、製造効率が高いことで知られています。.

射出成形は常に最も安価な製造方法です。.間違い

射出成形はコスト効率に優れていますが、プロジェクトの詳細によっては必ずしも最も安価なオプションとは限りません。.

製造プロセスの中で射出成形が優れている点は何ですか?

射出成形は製品製造の一般的な方法です。CNC加工や圧縮成形といった他の方法と比べて、本当に優れているのでしょうか?射出成形ならではの長所と短所を一緒に探っていきましょう。ぜひお付き合いください。きっと役立つヒントが見つかるはずです!

射出成形は非常に効率的です。サイクルが短いため、生産が速く、正確な寸法を実現できます。複雑な形状も容易に成形でき、生産コストも低く抑えられます。.

生産効率の比較

製造業に携わり始めた頃、射出成形には驚かされました。この方法では高品質な製品を素早く生産できます。スピードだけが利点ではありません。.

-

短い成形サイクル:射出成形は数秒から数分で製品を完成させます。CNC加工ははるかに長い時間がかかります。このプロセスのスピードには今でも興奮します。製品がこれほど速く形作られるのを見るのは、本当に感動的です。

-

自動化との互換性:自動化された工場を観察するのは興味深いことです。射出成形機はロボットやマニピュレーターと連携して、無駄なく稼働しています。自動供給とピッキングもこなし、まるで完璧に振り付けられたダンスのようです。自動化により、大量生産においても生産効率が向上し、コスト削減につながります。

CNC 加工1などのプロセスでは、手動でのセットアップと調整が必要になる場合があり、生産速度が低下する可能性があります。

製品の品質

私の仕事において品質は非常に重要です。射出成形はそれを実現します。.

-

寸法精度:製品設計において精度は非常に重要です。射出成形では、パラメータを適切に制御することで部品の寸法精度を非常に高く保ちます。精密な部品が完璧に組み合わさる様子を私は何度も目にしてきました。この方法は、他の工法では困難な、厳しい組立要件にも対応できます。

-

表面仕上げ:完璧な製品を手に取ると、満足感を得られます。射出成形では、多くの場合、完璧な表面仕上げの製品が生まれます。バリやひけ目といった問題が大幅に減少します。一つ一つの製品が丁寧に作られているように感じられます。

| プロセスタイプ | 寸法精度 | 表面品質 | ユニットあたりのコスト | 生産速度 |

|---|---|---|---|---|

| 射出成形 | 高い | 素晴らしい | 低い | 非常に速い |

| CNC加工 | 適度 | 良い | 適度 | 適度 |

| 圧縮成形 | 低い | 変数 | 低い | 遅い |

設計の柔軟性

デザインを作成することは私の仕事の中で最もエキサイティングな部分の一つです。.

- 高い設計自由度:射出成形は複雑な設計を可能にする幅広い可能性を提供します。内部構造や微細な特徴も容易に設計できます。このような柔軟性によって創造的なアイデアを具現化することは、非常に刺激的です。創造性と機能性が融合するコンシューマーエレクトロニクスに最適です。

対照的に、 3D プリント2設計の自由度は得られますが、処理速度が遅くなり、コストも高くなります。

材料の適応性

材料についてお話しましょう。ここでは射出成形が優れています。.

-

多様な材料オプション:射出成形は、PE、PP、ABSなど、多くの熱可塑性プラスチックや熱硬化性プラスチックに対応しています。この汎用性の高さが魅力です。プロジェクトごとに適切な材料を選択することで、期待通りの性能を実現できます。

-

添加剤の活用:増量剤や着色料を加えるのは、私のお気に入りのテクニックの一つです。これらの改良により、製品の性能と美観が向上し、市場での製品の存在感が高まります。

生産におけるコスト効率

経験豊富なデザイナーにとって、コストは常に考慮すべき事項です。.

-

原材料の高利用率:射出成形は材料を効率的に使用し、廃棄物を削減します。ほぼすべての原材料が製品化されるためです。これにより、大量生産におけるユニットあたりのコストが削減されます。革新的でありながら経済的なスマートなデザインを求めるデザイナーにとって、大きなメリットとなります。

-

規模の経済:初期の金型設計コストは高額になる可能性がありますが、大量生産することでコストは効果的に分散されます。大量生産は、高額な費用をかけずに企業にとって非常に有益です。

手作業による機械加工3などの方法では、非効率性により単位あたりのコストが高くなる可能性があります。

射出成形は CNC 加工よりも生産サイクルが速くなります。.真実

射出成形では数秒から数分で製品を製造できますが、CNC 加工では手動セットアップに時間がかかるため、射出成形の方が効率的です。.

圧縮成形では、射出成形よりも表面仕上げの優れた部品が生成されます。.間違い

射出成形では通常、優れた表面仕上げが得られますが、圧縮成形では追加の仕上げ作業が必要となる欠陥が発生する可能性があります。.

射出成形に最適な製品の種類は何ですか?

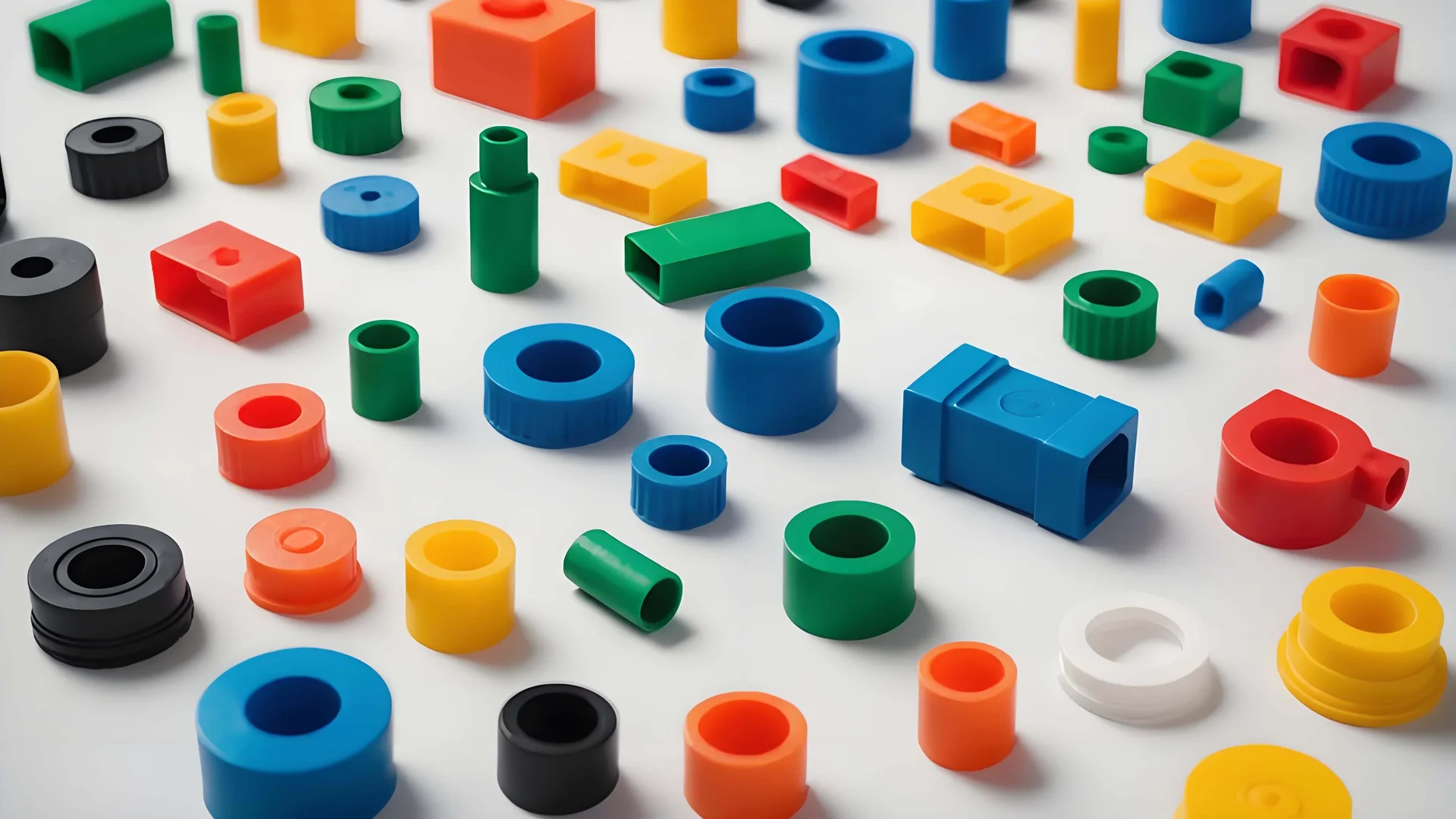

なぜ射出成形が玩具や医療機器などの製造にこれほど普及しているのか考えたことはありますか?この方法では幅広い製品が製造されています。多くの製品がこの非常に効率的な製造技術の恩恵を受けています。.

射出成形は、家電製品、自動車部品、医療機器、玩具、パッケージ、家電製品など、様々な製品の製造に最適です。このプロセスは、複雑な形状を高精度に成形することに特化しており、これらの非常に多様な業界において最適な選択肢となっています。.

民生用電子機器部品

射出成形はコンシューマーエレクトロニクスの分野で非常に注目されています。私はかつて、新しいガジェットの筐体の開発に携わっていました。大量生産に適した複雑なデザインを作るのは容易ではありませんでした。しかし、射出成形によって、ボタンやコネクタといった部品を完璧にフィットさせることができました。ポリカーボネート4で、耐久性と軽量性を兼ね備えた設計を実現できました。これは現代のテクノロジーにとってまさに理想的な技術です。

自動車部品

自動車業界は射出成形の役割に強い関心を寄せています。ダッシュボードやバンパーなどの部品を迅速に製造するのに、射出成形がいかに役立っているかを目の当たりにしてきました。高い精度が非常に重要です。安全性と性能を保証するためには、すべての部品が正しくフィットする必要があります。 ABSやポリプロピレン5、様々な熱可塑性プラスチックが使用されています。

医療機器

医療分野は私にとって本当に目を見張るものでした。射出成形は、精度と厳格な規則への遵守が求められるため、非常に重要です。私は注射器や診断装置の部品を設計し、品質に重点を置きました。ポリプロピレンやポリカーボネート6必要な強度を確保しながら生体適合性基準を満たすのに役立ちました。

おもちゃ

おもちゃを嫌いな人なんていませんよね?おもちゃ業界は射出成形にとって楽しい場所です!私は、昔懐かしいレゴブロックのような、鮮やかな色を使った複雑なデザインに取り組んできました。安全で丈夫なプラスチックは、楽しく安全なおもちゃを作るために使われ、子供たちの健康を守ります。.

パッケージ

包装にも射出成形は大きなメリットをもたらします。大規模な生産プロジェクト向けに、品質を損なうことなく容器、キャップ、クロージャーを製造しました。PETとHDPE素材を使用することで、包装は効率的かつ環境に優しいものになります。.

家電製品

最後に、家電製品について考えてみましょう。射出成形は、ミキサーや電子レンジなどの製品の筐体からノブまで、あらゆるものを作るのに使われています。複雑な形状を成形できることで、デザインの可能性は大きく広がります。

アプリケーションの概要表

| 業界 | 一般的な製品 | 使用される典型的なプラスチック |

|---|---|---|

| 家電 | ケース、ボタン、コネクタ | ポリカーボネート |

| 自動車 | ダッシュボード、バンパー | ABS、ポリプロピレン |

| 医療機器 | 注射器、診断装置 | ポリプロピレン、ポリカーボネート |

| おもちゃ | レゴブロック | ABS |

| パッケージ | 容器、キャップ | PET、HDPE |

| 家電製品 | ハウジング、ノブ | ABS |

射出成形は民生用電子機器の部品に最適です。.真実

射出成形により、消費者向け電子機器用の複雑で耐久性のある部品が効率的に生産され、大量生産と軽量設計が保証されます。.

医療機器は射出成形には適していません。.間違い

射出成形は医療機器に非常に適しており、精度が高く、安全性と品質に関する厳格な規制に準拠しています。.

射出成形の潜在的な制限は何ですか?

射出成形は効率性が高く評価されることが多いですが、製品設計に携わる中で、限界があることを学びました。こうした課題を認識することは非常に重要です。これらの課題を認識することで、プロジェクトにおいて賢明な選択をすることができるのです。賢明な選択は不可欠です。.

射出成形にはいくつかの欠点が考えられます。金型製作の初期コストが高いこと、金型製作に長い時間がかかること、すべての材料が使えるわけではないこと、設計上の制約により形状の自由度が制限されること、そして持続可能性の観点から環境への影響が重要であることなどが挙げられます。.

初期費用が高い

最初の課題の一つは、初期費用の高さ。新しいガジェット用の金型が必要になった時、見積もりが数千ドルだったことを覚えています。その高額な価格に、計画を見直すことになりました。少量生産や資金の限られたスタートアップにとって、射出成形は選択肢ではなく、贅沢品のように思えるかもしれません。

さらに、金型設計の複雑さは、特に複雑な機能が必要な場合、コストをさらに上昇させる可能性があります。この製造方法を検討する際には、プロジェクトの規模と予算を評価することが不可欠です。.

長いリードタイム

もう一つの問題は、タイムの長さ。急ぎの試作品製作が必要なプロジェクトがあり、何週間も待つのは果てしなく長く感じました。このタイムラインは、試作品開発や緊急の生産ニーズなど、短納期が求められるプロジェクトとは合わないかもしれません。

締め切りが迫っているときは、この遅延を思い出してください。それが成功と失敗の違いを生む可能性があります。.

材料の制限

射出成形では様々な材料の選択肢がありますが、同時に材料の制限。すべてのプラスチックがこの成形法に適しているわけではありません。特に、圧力下で流動性が悪い硬いプラスチックはなおさらです。特定の材料を使いたいと思ったのに、金型の設計では対応できないことが判明したこともあります。そのため、新しい材料を選ばざるを得なくなり、多くの場合、新たな金型を作成することになり、時間とコストの両方が増加しました。

さらに、特定の材料用に金型を設計した場合、材料を変更すると金型を完全に再設計する必要があることもあります。.

設計上の制約

設計上の制約もフラストレーションの原因となります。複雑な形状には適していますが、部品は金型から容易に取り外せる設計が必要です。この制約は設計の自由度を制限し、創造性を阻害する可能性があります。ある設計では、理想的なアンダーカットを実現していましたが、金型が複雑になってしまいました。設計者は、射出成形工程中の反りや充填不良などの問題を回避するために、壁厚の均一性も考慮する必要があります。

環境への配慮

環境への影響は無視できません。生産工程、特に加熱・冷却工程におけるエネルギー消費量は膨大です。持続可能性に投資する立場にある私は、環境への影響を軽減するために、代替手段を模索したり、プロジェクトを調整したりする必要がありました。

持続可能性は製造業においてますます重要になってきており、設計者や企業にとって、射出成形プロセスにおいて環境に優しい代替手段や方法を検討することが極めて重要です。.

| 制限 | 説明 |

|---|---|

| 初期費用が高い | 金型の設計と製造に多額の先行投資が必要です。. |

| 長いリードタイム | カスタム金型の作成に必要な期間が長くなると、プロジェクトのタイムラインが遅れる可能性があります。. |

| 材料の制限 | すべてのプラスチックが適しているわけではありません。材料を変更するには、金型の完全な再設計が必要になる場合があります。. |

| 設計上の制約 | 部品は金型から簡単に取り出せるようにする必要があり、アンダーカットがあると設計が複雑になることがあります。. |

| 環境への影響 | 高いエネルギー消費、プラスチックのリサイクル性と持続可能性の問題に関する懸念。. |

射出成形では金型製造の初期コストが高くなります。.真実

射出成形におけるカスタム金型の製造には多額の先行投資が必要となり、小規模なプロジェクトでは実現性が下がります。.

すべてのプラスチックは射出成形プロセスに適しています。.間違い

すべてのプラスチックが射出成形に使用できるわけではなく、粘度や流動特性のために特別な考慮が必要なものもあります。.

射出成形用に設計を最適化するにはどうすればよいでしょうか?

射出成形の設計を改善する準備はできていますか?設計プロセスを変える戦略を探ってみましょう。これらの手法は製品の品質を向上させます!

適切な材料を選択して、射出成形の設計を最適化します。製造性を考慮した設計原則を適用します。金型設計の改善に注力します。必要に応じて自動化を導入します。定期的にテストと反復を実施します。定期的なテストによって設計が改善されます。.

材料特性を理解する

射出成形の設計を最適化するには、まず製品要件に基づいて適切な材料を選択することから始めます。プラスチックにはそれぞれ独自の特性があり、成形プロセスや最終製品の品質に影響を与える可能性があります。例えば、ポリプロピレン(PP) 7は柔軟性に優れており、ポリカーボネート(PC) 8は高い耐衝撃性を備えています。

| 材質の種類 | 主要なプロパティ | 理想的な使用例 |

|---|---|---|

| ポリプロピレン | 柔軟性、耐薬品性 | 包装、自動車部品 |

| ポリカーボネート | 高い耐衝撃性 | 安全メガネ、電子機器ハウジング |

製造性を考慮した設計(DFM)

DFMの原則を活用することで、設計を無駄な複雑さなく容易に製造できるようになります。以下にガイドラインをいくつかご紹介します。

- 鋭い角を避ける:応力の集中を防ぐために、鋭いエッジの代わりに半径を使用します。

- ドラフト角度を考慮する:金型のリリースを容易にするために、適切なドラフト角度 (通常 1 ~ 3 度) で部品を設計します。

- 均一な壁の厚さ:反りや不均一な冷却を避けるために、一定の壁の厚さを維持します。

金型設計の最適化

金型の設計は、射出成形プロセスの品質と効率に大きな影響を与える可能性があります。以下の点を考慮してください。

- ゲート設計:適切なゲート タイプ (エッジ ゲート、ピン ゲートなど) を選択して、フローを改善し、フラッシュ9。

- 冷却チャネル:効率的な冷却チャネルを統合し、プロセス中に最適な温度制御を維持することでサイクル時間を短縮します。

自動化を実装する

自動化により射出成形工程を効率化し、人件費を削減し、生産率を向上させることができます。以下の導入をご検討ください。

- ロボットアーム:部品の自動ロードおよびアンロードにより、手作業を最小限に抑えます。

- 自動品質管理:センサーとカメラを使用して、製品が一貫して品質基準を満たしていることを確認します。

テストと反復

設計を射出成形向けに最適化するには、定期的なテストと反復作業が不可欠です。実施内容:

- プロトタイピング:金型製造に進む前に、3D プリントまたはラピッド プロトタイピングを使用して設計を検証します。

- シミュレーション ソフトウェア:シミュレーション ツールを使用して、射出成形プロセス中に設計がどのように動作するかを予測し、製造前に調整を行うことができます。

これらの戦略を設計ワークフローに統合することで、射出成形の設計を効果的に最適化し、効率と製品品質の両方を向上させることができます。.

ポリプロピレンのような熱可塑性プラスチックは柔軟な材料です。.真実

ポリプロピレンは柔軟性と耐薬品性に富んでいることで知られており、包装や自動車部品などのさまざまな用途に適しています。.

自動化を導入すると、射出成形における人件費が削減されます。.真実

ロボットアームや自動品質管理などの自動化により、プロセスが合理化され、手作業が最小限に抑えられ、人件費の削減につながります。.

結論

射出成形は、高効率、優れた品質、設計の柔軟性、コスト効率を提供するため、さまざまな業界で複雑なプラスチック部品を製造するための最適な選択肢となります。.

-

このリンクを参照すると、射出成形が CNC 加工や圧縮成形などの他の方法と比べてどう違うのかについての詳細な情報が得られます。. ↩

-

このリンクでは、さまざまな製造プロセスの概要が示され、業界における射出成形の役割のより広い文脈を理解するのに役立ちます。. ↩

-

大規模生産において射出成形がどのようにコストを節約できるかなど、さまざまな製造技術のコストへの影響について学習します。. ↩

-

射出成形に適したさまざまな製品タイプを検討して、設計プロセスと材料選択を強化します。. ↩

-

射出成形のメリットを享受できる業界について学び、設計の潜在的な用途を特定します。. ↩

-

特定のアイテムの製造や生産方法の最適化に射出成形を使用する利点について説明します。. ↩

-

このリンクでは、射出成形設計を最適化するために不可欠な材料選択に関する包括的なガイドを提供します。. ↩

-

自動化によって射出成形プロセスにどのようなメリットがもたらされ、全体的な効率が向上するかをご覧ください。. ↩

-

射出成形における製造性を高め、コスト効率の高い生産を保証する設計原則について学びます。. ↩