次のプロジェクトで射出成形について考えていますか?このプロセスは本当にすべてを変えます。

射出成形では、高品質のプラスチック部品を低コストで効率的に製造できるため、複雑な設計や材料の多用途性が可能となり、革新的でコスト効率の高い製造に最適です。

製品設計の経験者として、私は射出成形によってアイデアが実際の物体にどのように変化するかを個人的に目撃してきました。射出成形はアイデアを現実に変えます。このプロセスは技術的な詳細だけを意味するものではありません。それは本当に自由な創作を可能にします。複雑な形状を作成し、理想的な仕上がりを実現します。それぞれのメリットは、新たなチャンスへの扉が開かれているように感じられます。効率を重視することもあれば、高品質を目指すこともあるでしょう。射出成形は、あなたの夢を実現する頼れるパートナーです。

射出成形はプロジェクトに高い生産効率をもたらします。真実

射出成形は、迅速に大量生産できることで知られており、製造効率が高くなります。

射出成形は常に最も安価な製造方法です。間違い

射出成形は費用対効果が高いですが、プロジェクトの詳細によっては、必ずしも最も安価なオプションであるとは限りません。

射出成形が製造プロセスの中で際立っている理由は何ですか?

射出成形は製品を製造する一般的な方法です。 CNC 加工や圧縮成形などの他の方法と本当に比較できるのでしょうか?その独特の長所と短所を一緒に探ってみましょう。ぜひお立ち寄りください。必要な洞察が見つかるかもしれません。

射出成形は非常に効率的です。サイクルが短いため、迅速な生産が可能になります。正確な寸法を実現します。複雑な形状も簡単に出せます。生産コストは依然として低い。

生産効率比較

私が製造業を始めたとき、射出成形には驚きました。この方法により、高品質の製品が迅速に生産されます。スピードだけが利点ではありません。

-

短い成形サイクル: 射出成形では数秒または数分で製品が完成します。 CNC 加工にはさらに時間がかかります。このプロセスのスピードには今でも興奮しています。こんなに早く製品が形になるのを見るのは本当に嬉しいです。

-

オートメーションへの対応: オートメーションを活用した工場の観察は興味深いです。射出成形機はロボットやマニピュレーターと簡単に連携します。自動供給とピッキングを処理します。完璧に振り付けされたダンスのように見えます。自動化により、大量の製品の生産効率が向上し、コストが低く抑えられます。

CNC 機械加工1などのプロセスでは、より多くの手動セットアップと調整が必要になる場合があり、生産速度が低下する可能性があります。

製品の品質

私の仕事において品質は非常に重要です。射出成形はこの約束を果たします。

-

寸法精度: 製品設計では精度が非常に重要です。射出成形では、制御されたパラメーターを使用して、部品のサイズを非常に正確に保ちます。これらの精密な部品が完璧に組み合わされるのを見てきました。この方法は、他のプロセスの課題となる可能性がある厳格な組み立て要件を満たします。

-

表面仕上げ: 完璧な製品を持つと満足感が得られます。射出成形では、多くの場合、完璧な表面仕上げの製品が作成されます。バリや収縮マークなどの問題が大幅に減少します。どの製品も丁寧に作られているようです。

| プロセスの種類 | 寸法精度 | 表面品質 | ユニットあたりのコスト | 生産速度 |

|---|---|---|---|---|

| 射出成形 | 高い | 素晴らしい | 低い | 非常に速い |

| CNC加工 | 適度 | 良い | 適度 | 適度 |

| 圧縮成形 | 低い | 変数 | 低い | 遅い |

設計の柔軟性

デザインを作成することは、私の仕事の中で最もスリリングな部分の 1 つです。

- 高い設計自由度: 射出成形により、複雑な設計を実現する幅広い機会が得られます。内部構造や詳細な特徴が可能です。このような柔軟性で創造的なアイデアを実現できるのは爽快です。これは、創造性と機能性が融合する家庭用電化製品に適しています。

対照的に、 3D プリンティング2、設計の自由度は得られますが、作業が遅くなり、コストも高くなります。

材料適応性

材料について話しましょう。ここでは射出成形が優れています。

-

多様な材料オプション: 射出成形では、PE、PP、ABS などの多くの熱可塑性プラスチックや熱硬化性プラスチックが使用されます。これらはほんの一例です。この多用途性が大好きです!各プロジェクトに適切な材料を選択することで、期待に応えるパフォーマンスが保証されます。

-

添加剤を組み込む: 充填剤や着色剤を加えるのは、私のお気に入りのテクニックの 1 つです。これらの機能強化により、製品のパフォーマンスと美観が向上し、製品が市場で目立つようになります。

生産におけるコスト効率の向上

経験豊富なデザイナーにとってコストは常に考慮すべき事項です。

-

原材料の高い利用率: 射出成形では材料が効率的に使用され、廃棄物が少なくなります。ほぼすべての原材料が製品になります!これにより、大量生産におけるユニットあたりのコストが削減され、革新的でありながら経済的にスマートなデザインを求めるデザイナーにとっては非常に有益です。

-

規模の経済: 初期の金型設計コストが高くなる可能性があります。ただし、大規模な生産ではコストがうまく分散されます。コストをかけずに大量生産できるため、企業にとっては非常に有益です。

手動機械加工3などの方法は非効率であるため、ユニットあたりのコストが高くなる可能性があります。

射出成形は CNC 機械加工よりも生産サイクルが速くなります。真実

射出成形では数秒から数分で製品を製造できますが、CNC 加工は手動セットアップのため時間がかかるため、射出成形の効率が向上します。

圧縮成形では、射出成形よりも優れた表面仕上げの部品が製造されます。間違い

通常、射出成形では優れた表面仕上げが得られますが、圧縮成形では欠陥が発生し、追加の仕上げ作業が必要になる場合があります。

射出成形に最適な製品は何ですか?

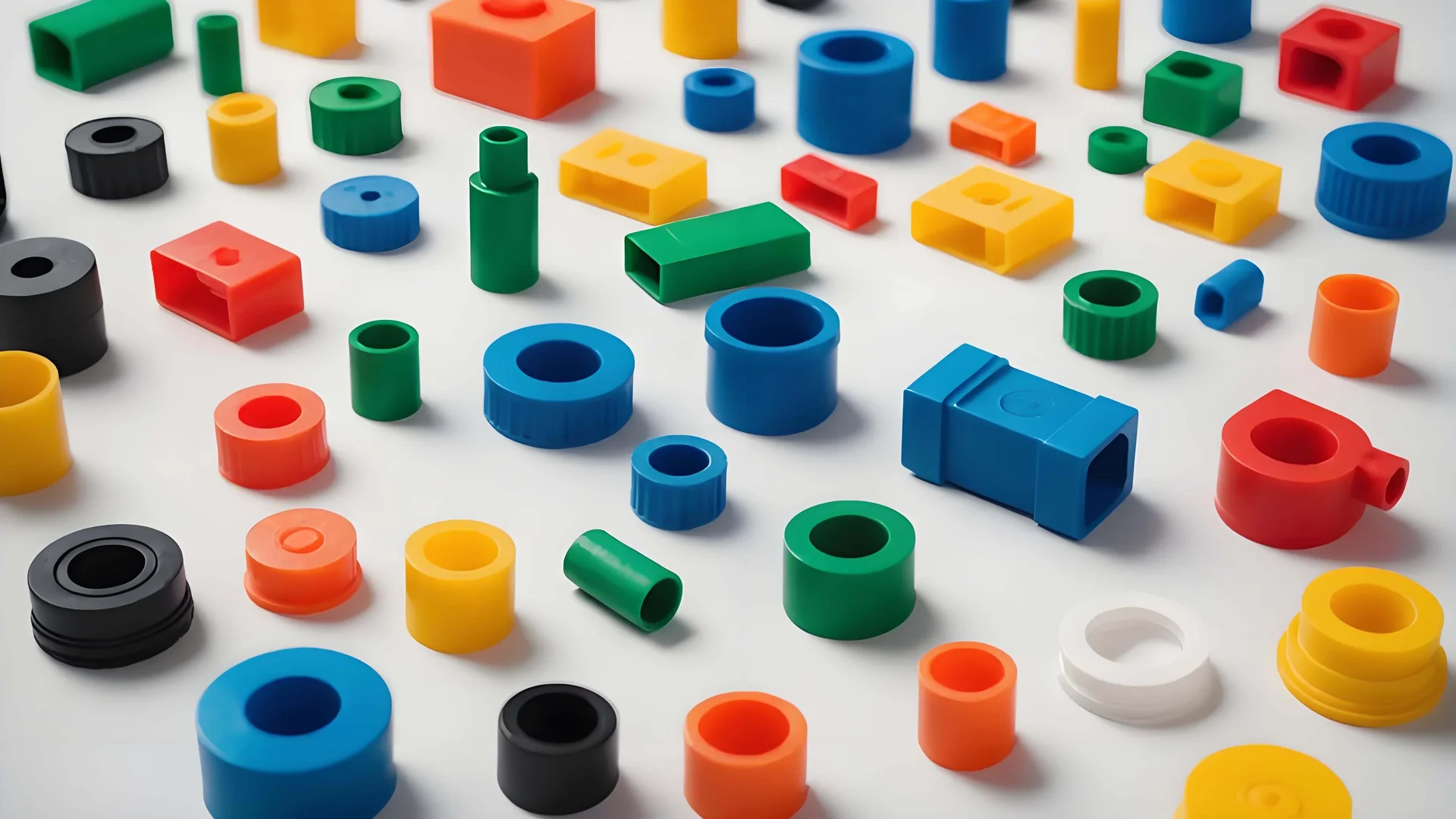

射出成形がおもちゃや医療機器などの製造プロセスとして非常に人気がある理由について考えたことはありますか?この方法により、幅広い製品が生産されます。多くの製品がこの非常に効率的な製造技術の恩恵を受けています。

射出成形は、家電製品、自動車部品、医療機器、玩具、パッケージ、家電製品などの多くの品目の製造に最適です。このプロセスは、複雑な形状を高精度で形成するのに真価を発揮します。これは、これらの非常に異なる業界にとって最適な選択肢です。

家庭用電化製品部品

射出成形は家庭用電化製品の分野で注目を集めています。私はかつて新しいガジェットの筐体に取り組んだことがあります。大量生産のための複雑なデザインを作成するのは困難でした。しかし、射出成形により、完璧にフィットするボタンやコネクタなどのコンポーネントを製造することができました。ポリカーボネート4などのさまざまなプラスチックを使用できるため、耐久性と軽量の設計を実現できます。これは今日のテクノロジーに最適です。

自動車部品

自動車産業は射出成形の役割に魅了されています。ダッシュボードやバンパーなどの部品を迅速に作成するのにどのように役立つかを見てきました。高い精度は非常に重要です。安全性とパフォーマンスを保証するには、すべての部品が正しく適合する必要があります。所望の特性を達成するために ABS やポリプロピレン5などのさまざまな熱可塑性プラスチックが使用されます

医療機器

医療分野は私にとって本当に目を見張るものがありました。射出成形は精度が求められ、厳格なルールに従う必要があるため、非常に重要です。品質を重視して注射器や診断機器の部品を設計しました。ポリプロピレンやポリカーボネート6などの材料は、必要な強度を提供しながら生体適合性基準を満たすのに役立ちました。

おもちゃ

おもちゃが嫌いな人はいないでしょうか?玩具業界は射出成形の楽しい空間です!クラシックなレゴブロックのような、明るい色の複雑なデザインに取り組みました。安全で丈夫なプラスチックを使用して楽しく安全なおもちゃを作り、子どもたちの健康を守ります。

包装

パッケージングにも射出成形から大きなメリットが得られます。大規模生産プロジェクト向けの容器、キャップ、蓋を品質を損なうことなく作成しました。 PET および HDPE 材料を使用することで、効率的で環境に優しい包装が可能になります。

家電製品

最後に家電製品について考えてみましょう。射出成形では、ブレンダーや電子レンジなどの製品のハウジングからノブに至るまで、あらゆるものが製造されます。複雑な形状を作成できるため、デザインの可能性が大幅に広がります。

アプリケーションの概要表

| 業界 | 一般的な製品 | 使用される代表的なプラスチック |

|---|---|---|

| 家電 | 筐体、ボタン、コネクタ | ポリカーボネート |

| 自動車 | ダッシュボード、バンパー | ABS、ポリプロピレン |

| 医療機器 | 注射器、診断装置 | ポリプロピレン、ポリカーボネート |

| おもちゃ | レゴブロック | ABS |

| 包装 | 容器、キャップ | PET、HDPE |

| 家電製品 | ハウジング、ノブ | ABS |

射出成形は家電部品に最適です。真実

射出成形は家庭用電化製品用の複雑で耐久性のあるコンポーネントを効率的に製造し、高い生産量と軽量設計を保証します。

医療機器は射出成形には適していません。間違い

射出成形は医療機器に非常に適しており、精度が高く、安全性と品質に関する厳しい規制に準拠しています。

射出成形の潜在的な制限は何ですか?

射出成形はその効率性がよく称賛されます。しかし、私は製品設計に携わる中で、それには限界があることを学びました。これらの課題を認識することは非常に重要です。これらの課題により、私たちはプロジェクトで賢明な選択をすることができます。賢明な選択が不可欠です。

射出成形にはいくつかの欠点がある可能性があります。金型製作には初期費用がかかります。金型の作成には長い時間がかかります。すべての材料が機能するわけではありません。設計上の制限は形状の自由度に影響します。環境への影響は持続可能性にとって重要です。

初期費用が高い

最初の課題は、カスタム金型の初期コストが高いこと新しいガジェットの金型が必要になったときの見積もりは数千ドルだったのを覚えています。その高額な価格を見て私は計画を再考しました。小規模バッチや資金が限られている新興企業にとって、射出成形は贅沢品であり、選択肢ではないように思えるかもしれません。

さらに、金型設計の複雑さにより、特に複雑な機能が必要な場合、コストがさらに上昇する可能性があります。この制作方法を検討する際には、プロジェクトの規模と予算を評価することが重要です。

長いリードタイム

時間がかかることも問題でした。素早いプロトタイプが必要なプロジェクトがあり、何週間も待つのは終わりがないと感じました。このスケジュールは、プロトタイプ開発や緊急の生産ニーズなど、素早い納期が必要なプロジェクトとは一致しない場合があります。

締め切りが迫っているときは、この遅れを思い出してください。それが成功と失敗の分かれ目になる可能性があります。

材料の制限

射出成形には多くの材料の選択肢がありますが、材料の制限。すべてのプラスチックがこのプロセスに適しているわけではありません。特に、圧力がかかるとうまく流れない丈夫なプラスチックはそうです。時々、特定の材料を使用したいと思っていましたが、金型設計ではそれに対応できないことが判明しました。このため、新しい材料を選択する必要があり、多くの場合、新しい金型を作成する必要があり、時間とコストの両方が増加しました。

さらに、特定の材料に合わせて金型を設計した後、材料を変更すると、金型の完全な再設計が必要になる場合があります。

設計上の制約

フラストレーションをもたらす設計上の制約もあります複雑な形状には最適ですが、部品には金型を簡単に取り外しできる設計が必要です。このルールはデザインの自由を制限し、創造性を抑制する可能性があります。あるデザインには理想的なアンダーカットがありましたが、金型が複雑になってしまいました。設計者は、射出プロセス中の歪みや不完全な充填などの問題を回避するために、肉厚の均一性も考慮する必要があります。

環境への配慮

環境への影響は無視できません。生産中のエネルギー使用量は、特に加熱段階と冷却段階で顕著です。持続可能性に投資している私は、環境への影響を減らすために代替案を模索したり、プロジェクトを適応させたりする必要がありました。

製造現場では持続可能性がますます重要になっています。設計者や企業にとって、射出成形プロセス内で環境に優しい代替案や実践方法を模索することは非常に重要です。

| 制限 | 説明 |

|---|---|

| 初期費用が高い | 金型の設計と製造に多額の先行投資が必要です。 |

| 長いリードタイム | カスタム金型の作成に必要な期間が長くなることで、プロジェクトのタイムラインが妨げられる可能性があります。 |

| 材料の制限 | すべてのプラスチックが適しているわけではありません。材料を変更すると、金型の完全な再設計が必要になる場合があります。 |

| 設計上の制約 | 部品は金型から簡単に取り出せる必要があります。アンダーカットがあると設計が複雑になる可能性があります。 |

| 環境への影響 | エネルギー消費量が多い。プラスチックのリサイクル可能性と持続可能性の問題に対する懸念。 |

射出成形は金型製作の初期コストが高くつきます。真実

射出成形におけるカスタム金型の製造には多額の先行投資が必要となるため、小規模プロジェクトでは実現が難しくなります。

すべてのプラスチックは射出成形プロセスに適しています。間違い

すべてのプラスチックが射出成形に使用できるわけではありません。粘度や流動特性により特別な考慮が必要なものもあります。

射出成形用に設計を最適化するにはどうすればよいでしょうか?

射出成形設計を改善する準備はできていますか?設計プロセスを変える戦略を探ってみましょう。これらの方法により、製品の品質が向上します。

適切な材料を選択して、射出成形の設計を最適化します。製造可能性のために設計原則を適用します。金型設計の改善に重点を置きます。必要に応じて自動化を実装します。定期的にテストして繰り返します。定期的なテストにより設計が改善されます。

材料特性を理解する

射出成形の設計を最適化するには、製品要件に基づいて適切な材料を選択することから始めます。さまざまなプラスチックには独特の特性があり、成形プロセスや最終製品の品質に影響を与える可能性があります。たとえば、ポリプロピレン (PP) 7柔軟性に優れており、ポリカーボネート (PC) 8 は高い耐衝撃性を備えています。

| 材質の種類 | 主要なプロパティ | 理想的な使用例 |

|---|---|---|

| ポリプロピレン | 柔軟性、耐薬品性 | 包装、自動車部品 |

| ポリカーボネート | 高い耐衝撃性 | 安全メガネ、電子機器ハウジング |

製造容易性を考慮した設計 (DFM)

DFM 原則を利用すると、不必要な複雑さを伴うことなく、設計を簡単に製造できます。以下にいくつかのガイドラインを示します。

- 鋭いコーナーを避ける:応力集中を防ぐために、鋭いエッジの代わりに半径を使用します。

- 抜き勾配を考慮する:型の離型を容易にするために、適切な抜き勾配 (通常 1 ~ 3 度) で部品を設計します。

- 均一な肉厚:反りや不均一な冷却を避けるために、一貫した肉厚を維持します。

金型設計の最適化

金型自体の設計は、射出成形プロセスの品質と効率に大きな影響を与える可能性があります。次の側面を考慮してください。

- ゲート設計:フラッシュ9などの欠陥を最小限に抑えるために、適切なゲート タイプ (エッジ ゲート、ピン ゲートなど) を選択します。

- 冷却チャネル:効率的な冷却チャネルを統合し、プロセス中に最適な温度制御を維持することでサイクル時間を短縮します。

自動化の実装

自動化により射出成形プロセスを合理化し、人件費を削減し、生産率を向上させることができます。以下の実装を検討してください。

- ロボットアーム:部品の自動ロードとアンロードを行い、手作業を最小限に抑えます。

- 自動化された品質管理:センサーとカメラを使用して、製品が一貫して品質基準を満たしていることを確認します。

テストと反復

射出成形用に設計を最適化するには、設計の定期的なテストと反復が重要です。行為:

- プロトタイピング:金型の製造に着手する前に、3D プリントまたはラピッド プロトタイピングを使用して設計を検証します。

- シミュレーション ソフトウェア:シミュレーション ツールを利用して、射出成形プロセス中に設計がどのように動作するかを予測し、製造前に調整できるようにします。

これらの戦略を設計ワークフローに統合することで、射出成形用の設計を効果的に最適化し、効率と製品品質の両方を向上させることができます。

ポリプロピレンのような熱可塑性プラスチックは柔軟な素材です。真実

ポリプロピレンはその柔軟性と耐薬品性で知られており、包装や自動車部品などのさまざまな用途に適しています。

自動化を導入すると、射出成形の人件費が削減されます。真実

ロボットアームや自動品質管理などの自動化により、プロセスが合理化され、手作業が最小限に抑えられ、人件費の削減につながります。

結論

射出成形は高効率、優れた品質、設計の柔軟性、コスト効率を提供し、さまざまな業界で複雑なプラスチック部品を製造するのに最適な選択肢となっています。

-

このリンクを参照して、射出成形が CNC 加工や圧縮成形などの他の方法とどのように対峙するかについての詳細な洞察を確認してください。 ↩

-

このリンクでは、さまざまな製造プロセスの概要が提供され、業界における射出成形の役割のより広範な状況を理解するのに役立ちます。 ↩

-

射出成形が大規模生産でどのようにコストを節約できるかなど、さまざまな製造技術のコストへの影響について学びます。 ↩

-

射出成形に適したさまざまな製品タイプを調べて、設計プロセスと材料の選択を強化します。 ↩

-

射出成形から恩恵を受ける業界について学び、設計の潜在的な用途を特定してください。 ↩

-

特定の品目の製造に射出成形を使用し、生産方法を最適化する利点を発見してください。 ↩

-

このリンクは、射出成形設計の最適化に不可欠な材料選択に関する包括的なガイドを提供します。 ↩

-

自動化が射出成形プロセスにどのようなメリットをもたらし、全体的な効率を向上させるかをご覧ください。 ↩

-

射出成形における製造性を向上させ、コスト効率の高い生産を保証する設計原則について学びます。 ↩