射出成形の後処理をマスターすることが秘密兵器になると感じたことはありませんか?

適切な冷却、トリミング、表面仕上げ、徹底した検査を優先して射出成形の後処理を管理し、製品の品質を向上させ、欠陥を最小限に抑え、効率を高めます。

ご存知のとおり、これらのテクニックのそれぞれに飛び込むことは、それぞれに独自の癖がある複雑な層を剥がすようなものになる可能性があります。冷却プロセスを少し調整するだけで、部品の反りを回避できたときのことを思い出します。これは画期的な出来事でした。製造プロセスに革命をもたらす可能性のある詳細な戦略をいくつか見てみましょう。

適切な冷却により、射出成形の欠陥が減少します。真実

適切な冷却により均一な凝固が保証され、反りや欠陥が最小限に抑えられます。

後処理での表面仕上げはオプションです。間違い

表面仕上げは、部品の美しさと機能的な品質にとって非常に重要です。

適切な冷却は射出成形の品質にどのような影響を与えますか?

一部のプラスチック部品がなぜぴったり合わなかったり、見た目が悪かったりするのか疑問に思ったことはありますか?冷えのせいかもしれませんよ!

射出成形における適切な冷却により、部品の品質と寸法精度が向上し、欠陥が減少します。生産を加速し、製造効率を高めます。

射出成形における冷却の役割

スープの入った鍋が冷めるのを見て、固まるにつれて表面がどのように変化するかに気づいたことがありますか?射出成形で起こることと少し似ています1 。熱く溶けたプラスチックが金型に注入されると、形状を維持するために適切に冷えて固まる必要があります。このプロセスを初めて見たときのことを覚えています。サイクル タイムの最大 80% を占める可能性があるこの冷却フェーズに変換が大きく依存している様子を見ると、まるで魔法のように感じました。

寸法精度への影響

この完璧な作品を CAD で作成したら、それを実際に見る準備が完了したと想像してください。しかし、冷却が適切に行われていない場合、これらの寸法は大きく外れている可能性があります。ケーキを焼いていて、変なところが縮んだり広がったりしていることに気づくようなものです。冷却が不均一になると、特に家電製品のような精密なものを作成する場合、部品のフィット感や機能が損なわれる可能性があります。

| 要素 | 寸法精度への影響 |

|---|---|

| 冷却速度 | 急速に冷却すると収縮が生じる可能性があります |

| 冷却の均一性 | 一貫したパーツサイズを確保 |

欠陥の削減

不適切な冷却が原因で、部品が歪んで見えたり、見苦しいヒケができたりするのを見たことがあります。これは、クッキーのトレイをオーブンに長時間入れたままにしておくのと同じです。一部の部分は加熱しすぎていますが、他の部分はちょうどいいです。一貫した冷却により、反りの原因となる収縮差などの問題を防ぐことができます。

- 反り: 異なる領域が異なる速度で冷却されると発生します。

- ヒケ: 多くの場合、不十分なパッキンまたは十分な冷却が原因で発生します。

生産効率の向上

冷却プロセスを合理化すると、部品の品質が向上するだけでなく、生産効率も大幅に向上します。美味しさを損なうことなく、大量のクッキーをより速く泡立てることを想像してみてください。サイクルタイムを短縮することで、メーカーは品質を犠牲にすることなく、より多くの製品を生産できます。これには、プロのように金型の材料、冷却剤の流量、サイクル タイムのバランスをとることが含まれます。

冷却最適化のベストプラクティス

- 設計上の考慮事項: 冷却を均一に保つために、壁の厚さを均一にすることを目指します。

- 冷却チャネル: よりスマートな熱放散のために、部品の形状にぴったり合う等角冷却チャネルを使用します。

- 材料の選択: 最高の熱伝導率を備えた金型材料を選択します。

こういった習慣を実践してみてはいかがでしょうか?コンロからコンベクションオーブンにアップグレードするようなものです。たとえば、コンフォーマル冷却技術2 を、サイクル時間を短縮し、部品の一貫性を向上させることができます。

高度な冷却技術

変動温度またはパルス冷却について聞いたことがありますか?これはまさに未来の冷却技術です。難しい形状や素材に対して、非常に鋭い温度制御を提供します。

- Variotherm : 加熱と冷却を切り替えて表面仕上げを向上させます。

- パルス冷却: 冷却剤の流れを微調整して、究極の熱除去を実現します。

製造現場の状況を大きく変える可能性があり3 、コストを抑えながら厳しい品質ベンチマークを満たすのに役立ちます。競争の激しい製造業の世界で優位に立つことがすべてです。

適切な冷却により、射出成形の反りが減少します。真実

一貫した冷却により収縮差が防止され、反りが最小限に抑えられます。

冷却は射出成形サイクル時間の 50% を占めます。間違い

冷却はサイクル タイムの最大 80% を占める可能性があります。

効果的なトリミングとバリ取りにはどのようなテクニックを使用できますか?

トリミングやバリ取りを簡単に調整するだけで、平均的な製品が傑作に生まれ変わる可能性があると考えたことはありますか?アプローチを再定義できる実践的なテクニックをいくつか見てみましょう。

効果的なトリミングおよびバリ取り技術には、手動スクレーピング、タンブリング、熱バリ取り、精密研削などがあります。これらの方法により、余分な材料やバリが除去され、滑らかな仕上がりと製品品質の向上が保証されます。

手動テクニック

初めてヤスリとサンドペーパーを手に取ったときのことを覚えています。まるで職人が傑作を彫刻しているような気分でした。手動のトリミングとバリ取りは、ヤスリ、サンドペーパー、スクレーパーなどのツールを使用するだけではありません。コントロールとフィネス4です。それは手描きの肖像画と印刷されたポスターの違いのようなものです。利点は、柔軟性と低コストが挙げられ、複雑な作業に最適です。

機械的バリ取り

より大きなバッチの処理に関しては、機械技術のおかげで数え切れないほどの時間を節約できました。複数の部品にわたって均一な結果を得るために、回転バレル内で研磨メディアを使用したタンブリングを使用しました。コンポーネントを優しく研磨する研磨機のようなものだと考えてください。一方、回転ブラシを備えたブラッシングマシンは、きれいに仕上げる床屋を思い出させます。正確なセットアップがすべてです。

| 技術 | 利点 | 制限事項 |

|---|---|---|

| タンブリング | バッチ処理で効率的 | 深い凹みには届かない可能性がある |

| ブラッシング | 滑らかな仕上がり | 正確なセットアップが必要 |

熱エネルギーバリ取り (TED)

私がこれまでに出会った最もクールな方法の 1 つは TED です。この方法では、部品を急激な熱にさらして小さなバリを蒸発させます。それは、魔法が実際に行われているのを見ているようなものです。素早く徹底的に、行きにくい場所にまで到達します。ただし、この革新的な方法5 は高温を伴うため、注意が必要です。

精密研削

精密研削は私にとって常に芸術のように感じられ、砥石や研磨ベルトを使用して余分な材料を注意深く除去します。私たちデザイナーが好む金属部品の厳しい公差を達成するのに最適です。精度が譲れない場合、この方法は無敵です。

安全性と品質への配慮

私の経験では、トリミングやバリ取りを行う際には安全が最も重要です。適切な個人用保護具 (PPE) と次の安全手順は、事故を避けるための私の親友です。さらに、機器を最高の状態に保つことで、安定した品質が保証されます。また、扱っている材料の特性を理解することを忘れないでください。これが適切な技術を選択するための鍵となります。

それぞれの方法には、さまざまな素材や希望の仕上がりに合わせて、独自の魅力があります。さまざまな技術を試してみると、あらゆる製造上の課題に対する完璧な解決策を発見できることがわかりました。私が最初に始めたときと同じように興味があるなら、高度なバリ取り方法6、完璧な結果を達成するための新しい道が開かれるかもしれません。

手動バリ取りはコスト効率が高く、柔軟です。真実

手動の方法では、ヤスリやサンドペーパーなどの安価なツールを使用するため、柔軟性が得られます。

TED はアクセスできない領域に到達するのには適していません。間違い

TED は、熱バーストでバリを蒸発させることで、アクセスできない領域に到達することができます。

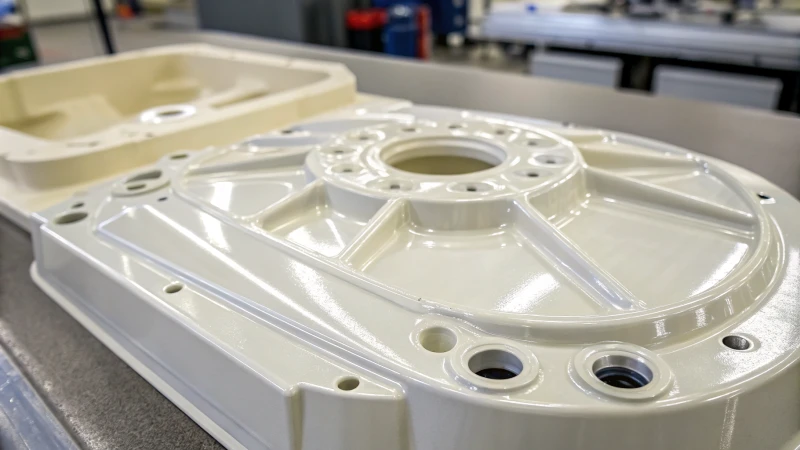

射出成形部品において表面仕上げが重要なのはなぜですか?

製品の滑らかさがどのように大きな違いを生むかに気づいたことがありますか?そこで表面仕上げが介入し、日常を特別なものに変えます。それはあなたの傑作に命を吹き込む最後の仕上げのようなものです。

射出成形部品の表面仕上げは、見た目の魅力、耐久性、機能的性能を向上させ、高品質と望ましい製品特性を確保するために不可欠です。

美的魅力

初めて洗練されたガジェットを手に持ったときのことを覚えています。一目惚れでした!表面は光沢があり鮮やかで、まるで高級店のような仕上がりでした。家庭用電化製品において、その種の魅力を実現する上で極めて重要な役割を果たします7 。慎重に選択された仕上げにより、色の鮮やかさから質感に至るまですべてが向上し、製品が他よりも目立つようになります。

耐久性と保護性

これを想像してください。素晴らしい製品をデザインしたばかりですが、時間の経過とともに、太陽の光で色が褪せ、湿気で磨耗してしまいます。悲痛ですよね?ここで表面仕上げが窮地を救ってくれます。保護層を追加することで、紫外線や湿気などの環境悪影響から作品を守ります。たとえば、耐紫外線コーティング8 を考えてみましょう

機能性能

ごつごつとしたハンドルで工具を握ることを想像してみてください。それはちょうどいい感じですよね。それは、考え抜かれた表面仕上げの魔法です。グリップの強化、可動部品の摩擦の軽減、組み立て時の完璧なフィット感の確保など、仕上げによって製品の性能が左右される可能性があります。見た目だけの問題ではありません。製品が環境内でどのようにシームレスに動作するかが重要です。

業界標準と考慮事項

業界標準を順守することは、複雑なパズルを解くように感じることがあります。それぞれのピースが完全に適合する必要があります。私の経験では、安全性とパフォーマンスを確保するには、これらの規格を理解することが重要です。たとえば、 ISO 9001 9ガイドラインでは、表面仕上げの一貫した品質が規定されていることがよくあります。これらのルールを知っていると、業界の基準を守りながら、美的ニーズと機能的ニーズの両方を満たす情報に基づいた選択を行うことができます。

| 側面 | 表面仕上げの影響 |

|---|---|

| 美的魅力 | 色の鮮やかさと質感を向上させます |

| 耐久性 | 紫外線と湿気に対する保護を追加します |

| 機能性 | グリップ力に影響を与え、摩擦を軽減します |

| 規格 | 業界基準への準拠を確保 |

これらの要素を念頭に置くことで、私のデザインはクライアントの期待に応えるだけでなく、時の試練にも耐えることができます。結果?感動と飽きのこない高品質な成形部品10

表面仕上げにより色の鮮やかさが向上します。真実

表面仕上げにより、色の鮮やかさが向上し、視覚的な魅力が向上します。

仕上げが粗いと、部品のグリップ力が低下します。間違い

粗い仕上げは、グリップを低下させるのではなく、向上させるためによく使用されます。

検査プロセスで射出成形の欠陥をどのように減らすことができるのでしょうか?

射出成形の欠陥は終わりのない戦いのように感じられるかもしれませんが、ちょっとした戦略と適切な検査プロセスがあれば、雪だるま式に大きな問題に発展する前に問題を発見することができます。

射出成形の検査プロセスでは、エラーを早期に特定し、タイムリーな修正を可能にすることで欠陥を削減します。一貫した品質を確保し、再加工コストを最小限に抑え、製品の信頼性を高めます。

射出成形における検査の役割を理解する

金型工場の喧騒の中で数え切れないほどの時間を過ごしてきた私は、射出成形で高品質を維持することは、愛車をスムーズに動かし続けるのと同じであり、定期的な点検と細部への鋭い目が必要であることを学びました。検査は私たちの最前線の防御であり、損害が大きくなるミスにつながる前に欠陥を発見します。金型から材料、最終製品11 、問題の芽を摘み、無駄を減らし、製品が常に高い基準を満たしていることを確認できます。

主要な検査技術

長年にわたり、私は検査ツールキットの定番となったいくつかの重要なテクニックに依存するようになりました。

- 目視検査:ほんのわずかな歪みや変色をちょうどいいタイミングで垣間見ることができると想像してみてください。この実践的な方法により、目に見える欠陥を即座に見つけることができます。

- 寸法検査:ここでは精密ツールが私たちの親友となり、あらゆる測定が仕様と完全に一致していることを確認します。

- 非破壊検査 (NDT):部品の健康診断と考えてください。超音波検査などの技術を使えば、害を及ぼさずに内部を覗くことができます。

| 技術 | 目的 |

|---|---|

| 目視検査 | 目に見える欠陥を特定する |

| 寸法試験 | 重要な測定値を検証する |

| NDT | 内部整合性を評価する |

堅牢な検査プロセスの導入

堅実な検査プロセスを作成することは、パズルを組み立てるように感じられ、すべてのピースが重要です。生産のさまざまな段階での定期的なチェックは非常に重要です。私がそれに取り組む方法は次のとおりです。

- 生産前検査:金型と機械が最高の状態にあり、開始前に問題が発生しないことを確認します。

- 工程内検査:物事の進行を監視することで、一貫性を確保し、潜在的な問題を回避します。

- 最終製品検査:出荷前に徹底した検査を行い、最高のものだけをお届けすることを保証します。

テクノロジーを活用した検査強化

検査に最新のテクノロジーを組み込むことは、超能力を備えた追加の目を持っているようなものです。自動検査システム12カメラとセンサーを使用して、見逃してしまう可能性のある欠陥を発見し、各製品の品質に対する信頼を高める精度と速度を提供します。

これらの戦略を導入すると、欠陥が最小限に抑えられるだけでなく、信頼性の高い製品納品が保証されるため、全体的な生産性と顧客満足度も向上します。重要なのは、昔ながらの警戒心と最新のテクノロジーを組み合わせて、時の試練に耐える製品を生み出すことです。

目視検査により、金型の内部欠陥を検出できます。間違い

目視検査では表面の欠陥のみが特定され、内部の問題は特定されません。

NDT 技術は、損傷することなく内部部品の完全性を評価します。真実

非破壊検査では、部品に損傷を与えることなく内部構造を評価します。

後処理における一般的な課題とその克服方法は何ですか?

アディティブ マニュファクチャリングの後処理の迷路に圧倒されたことはありませんか?信じてください、あなたは一人ではありません。

一般的な後処理の課題には、材料の不一致、表面仕上げ、時間管理などがあります。高度なシミュレーション ソフトウェア、慎重なマテリアル ハンドリング、および自動化システムを使用することで、これらを克服します。

重要な不一致を理解する

ああ、新しいプラスチック素材を使ってすべてを解決したと思っていたときのことを話しましょう。後処理中に、それが他人事のように反ったり、ひび割れたりするのを見るだけでした。さまざまな材料が予測できない方法で反応します。いくつかの頭痛の種を避けるために、シミュレーション ソフトウェア13 をこれらの動作を予測し、それに応じてプロセスを調整することを検討してください。

望ましい表面仕上げの実現

完璧なフィニッシュを達成することは、ユニコーンを追いかけるようなものです。層のラインと素材の癖により、滑らかなはずの表面がでこぼこした乗り心地に変わってしまうことがあります。一度、手作業で研磨して目視で確認しようとしたことがあるのですが、大失敗でした。ケミカルスムージングやビーズブラストなどの技術がその窮地を救ってくれました。さらに、自動化ツールを使用すると、手作業では不足しがちな一貫性を実現できます。

後処理時間の管理

あなたも私と同じなら、後処理にかかる時間を過小評価するかもしれません。それは典型的な新人の間違いです。自動化14によってこのフェーズを合理化すると、人件費を削減し、効率を高めることができます。自動清掃システムやロボット アームを導入すると、デッキに余分な作業が必要になるように感じられます。

ツールとテクニックの比較

| 技術 | 利点 | 制限事項 |

|---|---|---|

| 化学的平滑化 | 迅速かつ効果的 | 化学物質の安全性が必要 |

| ビーズブラスト | 粗い表面に適しています | デリケートな部分を傷つける可能性があります |

| 自動化システム | 一貫性があり、時間を節約できる | 初期費用が高い |

それぞれのテクニックの詳細を知ることは、目の前の仕事に最適なツールを選択するのに役立ちます。

品質管理と保証

品質管理は私にとってセーフティネットのようなものです。品質管理を通じて一貫した品質を確保15 のチェックにより、私のベーコンは何度も救われました。 AI ベースの検査システムを統合することで精度がさらに向上し、コストがかかる問題になる前に欠陥を発見します。

後工程のコスト管理

品質を維持しながらコストのバランスを取るのは綱渡りのように感じます。コスト効率16 を分析すると、品質を犠牲にすることなく経費を削減できる箇所が明らかになります。定期的な監査により、不必要な支出を特定することができ、よりコスト効率の高い生産への道が開かれました。

適切な戦略とツールを使用してこれらの課題に正面から取り組むことで、積層造形の後処理を最適化し、よりスムーズでより成功した成果を得ることができました。

材料の不一致により、後処理の欠陥が発生する可能性があります。真実

材料が異なれば後処理に対する反応も異なり、欠陥が発生します。

自動化されたシステムでは後処理時間が増加します。間違い

自動化により人件費が削減され、ワークフローが高速化されます。

後処理中の生産効率を最適化するにはどうすればよいですか?

後処理段階でボールをジャグリングしすぎていると感じたことはありませんか?ワークフローを合理化し、作業を少し楽にするための賢い戦略をいくつか見てみましょう。

プロセスの自動化、ワークフローの合理化、テクノロジーへの投資により、後処理における生産効率を最適化します。現在のプロセスを評価して改良し、ボトルネックを解消し、無駄のない製造原則を適用して生産性と品質を向上させます。

テクノロジーを活用して効率化

これまでの旅の中で、私は効率を高める先進テクノロジーの力を実感しました。自動化ツール17を導入することで、ワークフローにおける手作業とエラーが大幅に削減されました。私はかつて、非常に洞察力に富んだ分析を提供するリアルタイム監視システムに投資したことがありますが、まるで生産ラインにもう 1 つの目を持っているように感じました。これにより、プロセスをその場で調整できるようになり、業務がこれまでよりスムーズになりました。

| テクノロジー | 利点 |

|---|---|

| 自動化ツール | 手作業の削減 |

| リアルタイム分析 | パフォーマンスに関する洞察を提供します |

ワークフロープロセスの合理化

ワークフローを評価して再構築することは、クローゼットを掃除するようなものであり、本質的でありながらも発見があることがわかりました。各ステップをマッピングすると、見落としがちな冗長性が明らかになります。バリュー ストリーム マッピング18のような技術を使用すると、無駄な領域を強調できます。 「ジャストインタイム」アプローチを採用することで、リソースが効率的に使用され、遅延が最小限に抑えられるようにしました。

無駄のない製造原則の導入

私が初めてリーン原則について学んだとき、それは派手なパッケージに包まれた常識のように思えました。しかし、それらを適用することですべてが変わりました。無駄を排除し、フローを改善することに重点を置くことで、後処理中の効率が大幅に向上することがわかりました。 5S 方法論 (整理、整頓、清掃、標準化、維持) は、整理整頓されたワークスペースを維持するためのマントラとなっています。置き忘れたツールを探す必要がなくなると、驚くほど時間が節約されます。

効率的なリソース管理

リソース管理も、目に見える改善が見られた分野です。私のチームが十分な訓練を受け、機器が定期的にメンテナンスされていることを確認することで、予期せぬダウンタイムを防ぐことができました。リソース管理ソフトウェア19 を使用することで、使用状況を追跡し、将来のニーズを効果的に予測することができました。

これらの戦略を組み込むことで、後処理中の生産効率を最適化し、よりスムーズな作業とより良い出力品質への道を切り開きました。各方法には、生産ラインの特定のニーズと条件に基づいてカスタマイズされたアプローチが必要です。信じてください、すべてがカチッとはまると、朝の通勤時に青信号がすべて点灯したような気分になります。

自動化ツールを使用すると、手作業を 50% 削減できます。間違い

正確な削減率は、業界や使用するツールによって異なります。

無駄のない原則により、後処理での無駄を排除します。真実

リーン原則は、無駄を最小限に抑えて効率を向上させることに重点を置いています。

結論

射出成形の後処理をマスターするには、冷却、トリミング、表面仕上げ、検査を最適化し、欠陥を最小限に抑えながら製品の品質と効率を向上させる必要があります。

-

このリンクを参照して射出成形プロセスの各ステップを理解し、冷却がサイクル全体にどのように組み込まれるかをより深く理解してください。 ↩

-

成形プロセスの熱放散と効率を向上させるコンフォーマル冷却技術について学びます。 ↩

-

生産方法に革命をもたらし、品質を向上させる可能性がある最先端の冷却技術を発見してください。 ↩

-

職人がトリミングやバリ取りのプロセスを正確に制御できる手動ツールを検討してください。 ↩

-

革新的な熱エネルギーバリ取り技術と、小さなバリを効率的に除去する方法について学びましょう。 ↩

-

特定の製造ニーズに合わせてカスタマイズされた高度な方法を発見し、製品の品質を向上させます。 ↩

-

競争の激しい家庭用電化製品業界において、表面仕上げがどのように製品の美しさと市場の魅力を高めるかをご覧ください。 ↩

-

耐紫外線コーティングがプラスチック部品を時間の経過による変色や劣化からどのように保護するかを学びましょう。 ↩

-

ISO 9001 ガイドラインを検討して、表面仕上げプロセスの一貫した品質を確保してください。 ↩

-

射出成形コンポーネントに利用できるさまざまな表面仕上げオプションを調べてください。 ↩

-

欠陥のない製造プロセスを確保する上での製品検査の重要性を理解してください。 ↩

-

自動化システムが欠陥検出の精度と効率をどのように向上させるかを学びます。 ↩

-

品質を確保するために、後処理中の材料の挙動を予測および管理する方法を検討します。 ↩

-

自動化によってどのようにワークフローが合理化され、人件費が削減されるかを理解します。 ↩

-

高度なイメージングと AI がどのように欠陥検出を強化できるかをご覧ください。 ↩

-

品質を損なうことなくコストを最小限に抑える方法を学びましょう。 ↩

-

製造プロセスを合理化し、手作業を削減できる最新の自動化ツールをご覧ください。 ↩

-

バリュー ストリーム マッピングがワークフローの非効率を特定し、全体的な生産性を向上させるのにどのように役立つかを学びます。 ↩

-

リソースを効果的に管理し、最適な使用と無駄の削減を確保するためのソフトウェア オプションを検討します。 ↩