射出成形は多用途の製造プロセスですが、極端な熱に耐えなければならない部品の生産に関しては、利害関係が高くなります。 Peek、PEI、PPSなどの高温プラスチックは、航空宇宙、自動車、電子機器などの産業では不可欠です。この産業では、部品は150°Cを超える温度にさらされています。、材料特性1 、金型設計2 、およびプロセスパラメーターに注意する必要があります

射出成形高温部品には、極端な条件での耐久性とパフォーマンスを確保するために、正確な材料の選択、堅牢な金型設計、細心のプロセス制御が必要です。

このプロセスのニュアンスを理解することは、信頼できる高性能コンポーネントを生産することを目的としたエンジニアと設計者にとって非常に重要です。このガイドは、材料の選択からプロセスの最適化まで、本質的な考慮事項を説明し、高温部品がアプリケーションの要求を満たすことを保証します。

高温プラスチックは、極端な熱にさらされる部品に不可欠です。真実

PeekやPEIなどの材料は、150°Cを超える温度で機械的特性を維持しているため、厳しい環境に最適です。

射出成形は、高温プラスチック部品を生成するための唯一の実行可能な方法です。間違い

射出成形は非常に効果的ですが、CNC加工や3D印刷などの代替品をプロトタイピングまたは低容量生産に使用できます。

高温プラスチックとは何ですか、そしてなぜそれらが重要なのですか?

高温プラスチックは、標準的なプラスチックが失敗する環境で構造の完全性とパフォーマンスを維持するように設計されています。これらの材料は、耐熱性、化学的安定性、機械的強度を必要とする用途に重要です。

Peek、PEI、PPSなどの高温プラスチックは、優れた機械的および化学的特性を提供しながら150°Cを超える温度に耐える能力があるため、航空宇宙、自動車、電子機器の部品に不可欠です。

| 材料 | 最大サービス温度 | 主要なプロパティ | 一般的なアプリケーション |

|---|---|---|---|

| ピーク | 260℃ | 高強度、耐薬品性 | 航空宇宙エンジン部品、医療インプラント |

| PEI | 170°C | 火炎遅延、電気断熱材 | エレクトロニクス、自動車インテリア |

| PPS | 220℃ | 寸法の安定性、低水分吸収 | 自動車センサー、電気コネクタ |

ポリエーテルエーテルケトン (PEEK)

Peekは、高温用途向けの傑出した材料です。 343°Cの融点では、優れた機械的強度と耐薬品性を維持しながら、260°Cで連続的に動作できます。その低い可燃性と高い耐摩耗性により、航空宇宙や医療用途に最適です。ただし、Peekには、融解温度が高く、冷却速度に対する感度があるため、正確な処理が必要です。

ポリエーテルイミド (PEI)

しばしばその貿易名で知られているPEIは、耐熱性、火炎遅延、電気断熱のバランスを提供します。連続サービス温度は170°Cで、一般的に電子機器や自動車のインテリアで使用されています。 PEIは、ピークよりも処理が簡単ですが、欠陥を避けるために慎重な温度制御を要求します。

ポリフェニレンサルファイド (PPS)

PPSは、その寸法の安定性と化学物質と水分に対する耐性について評価されています。最大220°Cまでの温度に耐えることができ、自動車用および電気アプリケーションに適しています。 PPSは成形中にフラッシュする傾向があるため、注入圧力とカビの設計の正確な制御が不可欠です。

Peekは、最も汎用性の高い高温プラスチックです。真実

Peekの耐熱性、強度、および化学的安定性の組み合わせにより、幅広い要求の厳しい用途に適しています。

高温プラスチックは、標準のプラスチックよりも常に高価です。間違い

多くの場合、より高価ですが、コストは極端な条件での優れたパフォーマンスによって正当化され、材料の選択は特定のアプリケーションのニーズに依存します。

高温部品の射出成形プロセスの重要なステップは何ですか?

射出成形高温部品には、材料の特性が保存され、部品が設計仕様を満たしていることを確認するための一連の慎重に制御されたステップが含まれます。

高温部品の射出成形プロセスには、材料選択3 、金型設計、機械のセットアップ、噴射、冷却、排出が含まれます。それぞれが高温プラスチックのユニークな課題に対処するために正確な制御が必要です。

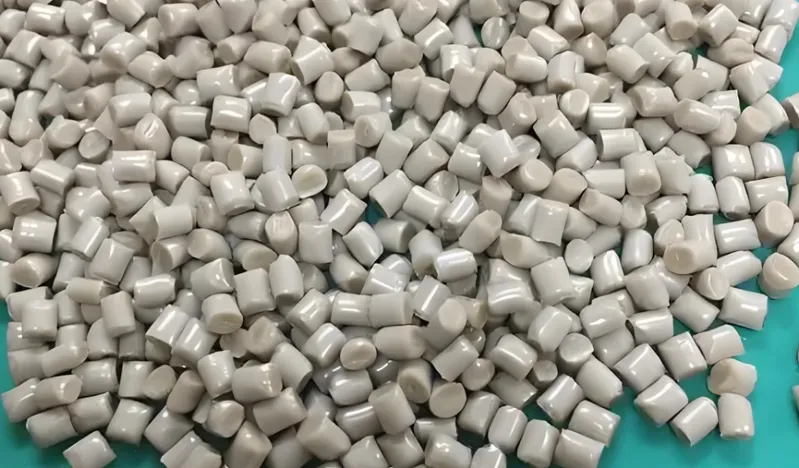

材料の選択

高温射出成形4の基礎4です。動作温度、化学物質への曝露、機械的応力などの要因は、選択プロセスを導く必要があります。たとえば、Peekは極端な熱に最適ですが、PEIはより良い電気断熱材を提供します。

金型設計

高温プラスチックのカビは、高温と圧力に耐えなければなりません。 H-13鋼などの材料は、耐久性に一般的に使用されます。さらに、金型には、均一な壁の厚さや適切なドラフト角度などの機能が組み込まれ、反りを防ぎ、排出を容易にする必要があります。

マシンのセットアップ

射出成形機は、ピーク(最大400°C)などの材料に必要な高加工温度を処理するように構成する必要があります。バレルとノズルの温度、およびカビの温度は、材料の劣化や不完全な充填を避けるために正確なキャリブレーションが必要です。

注射

注射中、溶融プラスチックはカビの空洞に押し込まれます。高温プラスチックの場合、フラッシュやボイドなどの欠陥を防ぐために、注入速度と圧力を制御することが重要です。材料の粘度を管理するためには、多くの場合、噴射速度が遅くなります。

冷却

ワーピングや内部ストレスを防ぐために、冷却を慎重に管理する必要があります。高温プラスチックはしばしば熱伝導率が低いため、冷却チャネルまたはサーマルピンを使用して、熱散逸均一を確保します。冷却時間は、標準のプラスチックよりも長い場合があります。

排出

損傷を避けるために、部品を慎重に追い出す必要があります。部品を強調することなく滑らかな排出を容易にするために、空洞深度の1インチあたり少なくとも1°のドラフト角度が推奨されます。

冷却は、射出成形高温部品の最も重要なステップです。間違い

冷却は重要ですが、材料の選択と金型の設計も、部品の品質とパフォーマンスを確保するために同様に重要です。

高温プラスチックは、標準的なプラスチックよりも長い冷却時間を必要とします。真実

熱伝導率が低いため、高温プラスチックは、適切に固化するために長時間冷却期間を必要とすることがよくあります。

高温射出成形のための重要な設計上の考慮事項は何ですか?

高温の射出成形の部品の設計には、反り、シンクマーク、または寸法の安定性が低いなどの一般的な落とし穴を避けるために、細部に注意が必要です。

主要な設計上の考慮事項には、均一な壁の厚さ5 、ドラフトアングル6 、ゲート位置、通気、および冷却チャネル7。これらはすべて、欠陥のない高温部品を生成するために不可欠です。

均一な肉厚

一貫した壁の厚さ(通常は1.5〜2.5 mm)を維持することは、反りを防ぎ、冷却を確保するために重要です。厚さのばらつきは、縮小の差を引き起こし、内部応力や寸法の不正確さを引き起こす可能性があります。

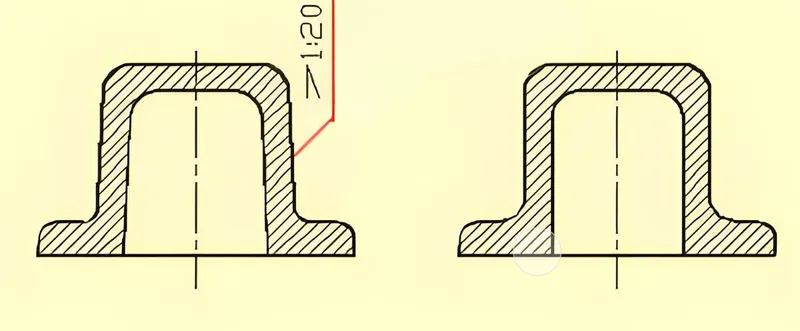

抜き勾配角度

部品の排出を促進するには、空洞深度の1インチあたり少なくとも1°のドラフト角度が必要です。高温プラスチックの場合、これはより脆弱な場合がありますが、適切なドラフト角度は、除去中の部品損傷のリスクを減らします。

ゲートの位置

ゲートは、流れが最適化され、ストレスが最小化される領域に配置する必要があります。高温部品の場合、ゲートは多くの場合、厚い部分に配置され、材料が冷える前に完全な詰め物を確保します。

通気

閉じ込められたガスが逃げることを許可し、火傷やボイドのような欠陥を防ぐためには、適切な通気が不可欠です。通気口は、別れのラインに沿って、またはガスの蓄積を起こしやすい地域に戦略的に配置する必要があります。

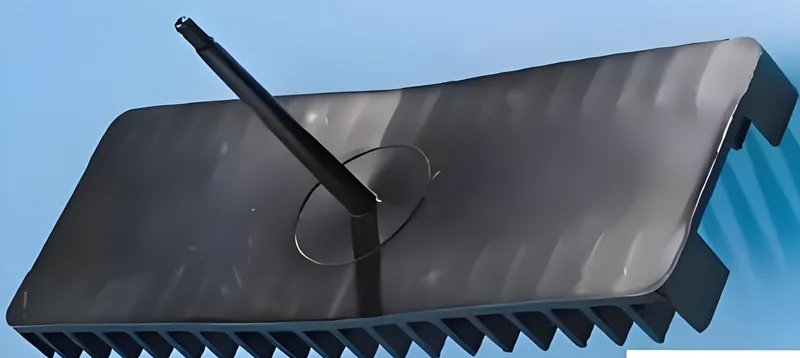

冷却チャネル

効率的な冷却は、高温プラスチックにとって重要です。冷却チャネルは、均一な熱散逸を提供するように設計する必要があります。多くの場合、コンフォーマル冷却または複雑なジオメトリにサーマルピンを必要とします。

| デザインの特徴 | おすすめ | 目的 |

|---|---|---|

| 肉厚 | 1.5-2.5 mm、均一 | 反りを防ぎ、冷却さえも保証します |

| 抜き勾配角度 | 深さの1インチあたり1°以上 | 排出を促進します |

| ゲートの位置 | 重要な領域から離れた厚いセクション | フローを最適化し、ストレスを減らします |

| 通気 | 別れのラインに沿って、0.02-0.05 mmの深さ | ガスエスケープを可能にします |

| 冷却チャネル | 等距離またはコンフォーマル | 均一な冷却を保証します |

均一な壁の厚さは、最も重要な設計上の考慮事項です。真実

冷却速度と一部の完全性に直接影響を与え、設計の基本的な側面になります。

ドラフト角度は、高温プラスチックでは不要です。間違い

ドラフト角度は、滑らかな排出を確保し、損傷を防ぐために、すべての噴射部品に不可欠です。

射出成形とその他の製造方法をどのように選択しますか?

適切な製造プロセスを選択すると、生産量、一部の複雑さ、材料の要件などの要因に依存します。射出成形8は、多くの場合、大量の複雑な部品に最適な選択肢ですが、さまざまなシナリオには代替品が存在します。

射出成形は、複雑な高温部品の大量生産に最適ですが、 CNCの機械加工9または3D印刷は、プロトタイプまたは低容量の実行に適している場合があります。

生産量

大規模な生産の場合、射出成形は、再現性が高く、パートあたりのコストが低いため、費用対効果が高くなります。ただし、最初のツール投資は高く、小さなバッチには適していません。

一部の複雑さ

射出成形は、緊密な耐性を備えた複雑な幾何学を生成するのに優れています。より単純な部分の場合、CNCの機械加工は、特に少ない量の場合、より経済的かもしれません。

材質の適合性

すべての製造方法が高温プラスチックを処理できるわけではありません。射出成形は、PeekやPEIなどの材料に適していますが、 3D印刷10オプションは限られており、多くの場合、必要な耐熱性がありません。

| 要素 | 射出成形 | CNC加工 | 3D プリント |

|---|---|---|---|

| 音量 | 高い | 低い | 低い |

| 複雑 | 高い | 中くらい | 高い |

| 材質のオプション | 広範囲 | 限定 | 非常に限られています |

| 工具コスト | 高い | 低い | なし |

| パートごとのコスト | 低(大量) | 高い | 高い |

射出成形は、高温部品に常に最適な選択肢です。間違い

多くのアプリケーションには効果的ですが、CNC加工などの他の方法は、プロトタイプや小規模な生産の実行により費用対効果が高い場合があります。

3D印刷は、高温プラスチックには適していません。間違い

一部の3D印刷技術は、高温材料を処理できますが、注入部品の性能と一致しない場合があります。

射出成形高温部品の一般的な課題は何ですか?

射出成形高温プラスチックは、欠陥を回避し、部分品質を確保するために慎重な管理を必要とするユニークな課題を提示します。

一般的な課題には、材料の劣化11 、ワーピング12 、フラッシュ、および劣化した寸法安定性13。これらはすべて、適切な設計とプロセス制御を通じて軽減できます。

物質的な劣化

加工温度が高いと、適切に管理されていないと熱分解が発生する可能性があります。これにより、変色、機械的特性の減少、または一部の障害につながる可能性があります。正しいバレルとノズルの温度を使用することが不可欠です。

反り

いくつかの高温プラスチックの収縮率が高いため、ワーピングは一般的な問題です。均一な壁の厚さを確保し、冷却を最適化することは、この問題を最小限に抑えるのに役立ちます。

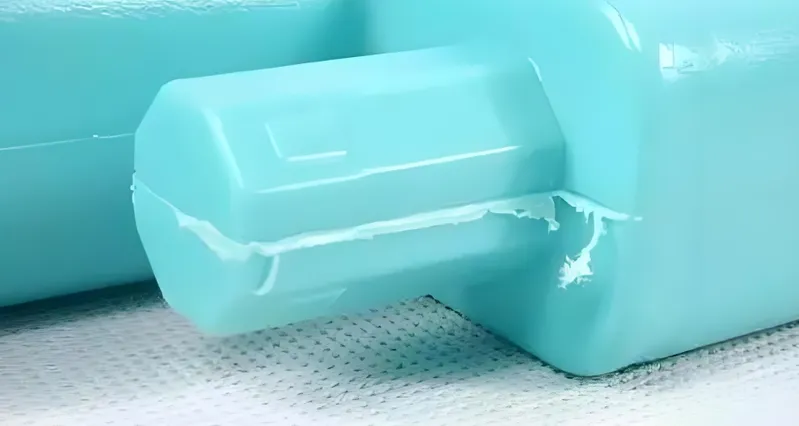

フラッシュ

PPSのような材料はフラッシュする傾向があり、過剰な材料がカビの空洞から逃げます。これを防ぐためには、注入圧力とカビのクランプ力の正確な制御が必要です。

寸法安定性

高温プラスチックは大幅な収縮を示す可能性があり、次元の精度に影響を与えます。金型設計の収縮を考慮し、PPSのような収縮率が低い材料を使用すると、寛容を維持するのに役立ちます。

ワーピングは、高温射出成形では避けられません。間違い

適切な設計とプロセス制御により、ワーピングを最小化または排除できます。

フラッシュは、標準的なプラスチックよりも高温プラスチックでより一般的です。真実

PPSのような材料は、高温での粘度が低く、適切に管理されていないとフラッシュのリスクが高まります。

結論

射出成形高温部品は、正しく行われた場合、複雑ですが、やりがいのあるプロセスです。材料の選択、金型の設計、およびプロセスの最適化に焦点を当てることにより、メーカーは最も要求の厳しい環境で優れた部品を生産できます。航空宇宙、自動車、または電子機器で働いているかどうかにかかわらず、これらの重要な考慮事項を理解することは、次のプロジェクトで成功を達成するのに役立ちます。

-

このリソースは、材料特性が成形部品のパフォーマンスと耐久性にどのように影響するかについての洞察を提供します。 ↩

-

さまざまな業界の高温成分のパフォーマンスを向上させる効果的な金型設計戦略について学びます。 ↩

-

このリンクは、射出成形に適した材料を選択することに関する洞察を提供します。これは、望ましいパフォーマンスと耐久性を達成するために重要です。 ↩

-

このリソースを調べて、高温射出成形を成功させるためのベストプラクティスとテクニックを理解し、品質と効率を確保します。 ↩

-

均一な壁の厚さを理解することは、ゆがみを防ぎ、高温射出成形で均等な冷却を確保するために不可欠です。 ↩

-

ドラフトアングルの役割を探ることは、成形プロセス中の部分排出を最適化し、損傷を減らすのに役立ちます。 ↩

-

冷却チャネルの設計について学ぶことは、均一な熱放散を達成し、成形部品の欠陥を防ぐために不可欠です。 ↩

-

大量生産と複雑な部品の射出成形の利点を調べ、それがあなたのニーズに合った選択であるかどうかを確認してください。 ↩

-

特に低容量の生産の場合、射出成形と比較したCNC加工の利点と制限について学びます。 ↩

-

高温アプリケーションに3D印刷を使用することの課題を発見し、代替製造方法を探索します。 ↩

-

物質的な劣化を理解することは、部分的な品質を維持し、高温アプリケーションの故障を防ぐために重要です。 ↩

-

ワーピングのソリューションを探索することで、成形部品の品質と性能が向上し、最終製品の改善が確保されます。 ↩

-

寸法の安定性を改善することは、正確な許容範囲を達成し、成形成分の機能を強化するための鍵です。 ↩