工場がどのようにしてこれほど多くの同一の製品をこれほど迅速に大量生産するのか疑問に思ったことはありますか?射出成形の世界へようこそ!

射出成形機は、複数のキャビティ金型を使用することにより、一度に複数の製品を製造できます。これにより、単一サイクルで複数の同一または異なる部品を同時に成形できます。この方法は生産効率を向上させ、大規模な製造においてコスト効率が高くなります。

しかし、そこで止まらないでください!多数個取り金型の魅力的な世界をさらに深く掘り下げて、その複雑さと実用的な用途を探ってみましょう。

多数個取り金型により、射出成形の生産効率が向上します。真実

複数の部品を同時に生産できるため、サイクルタイムが短縮されます。

複数個取り金型とは何ですか?またその仕組みは何ですか?

効率的な製造の分野では、多数個取り金型は注目に値する革新的技術として際立っています。

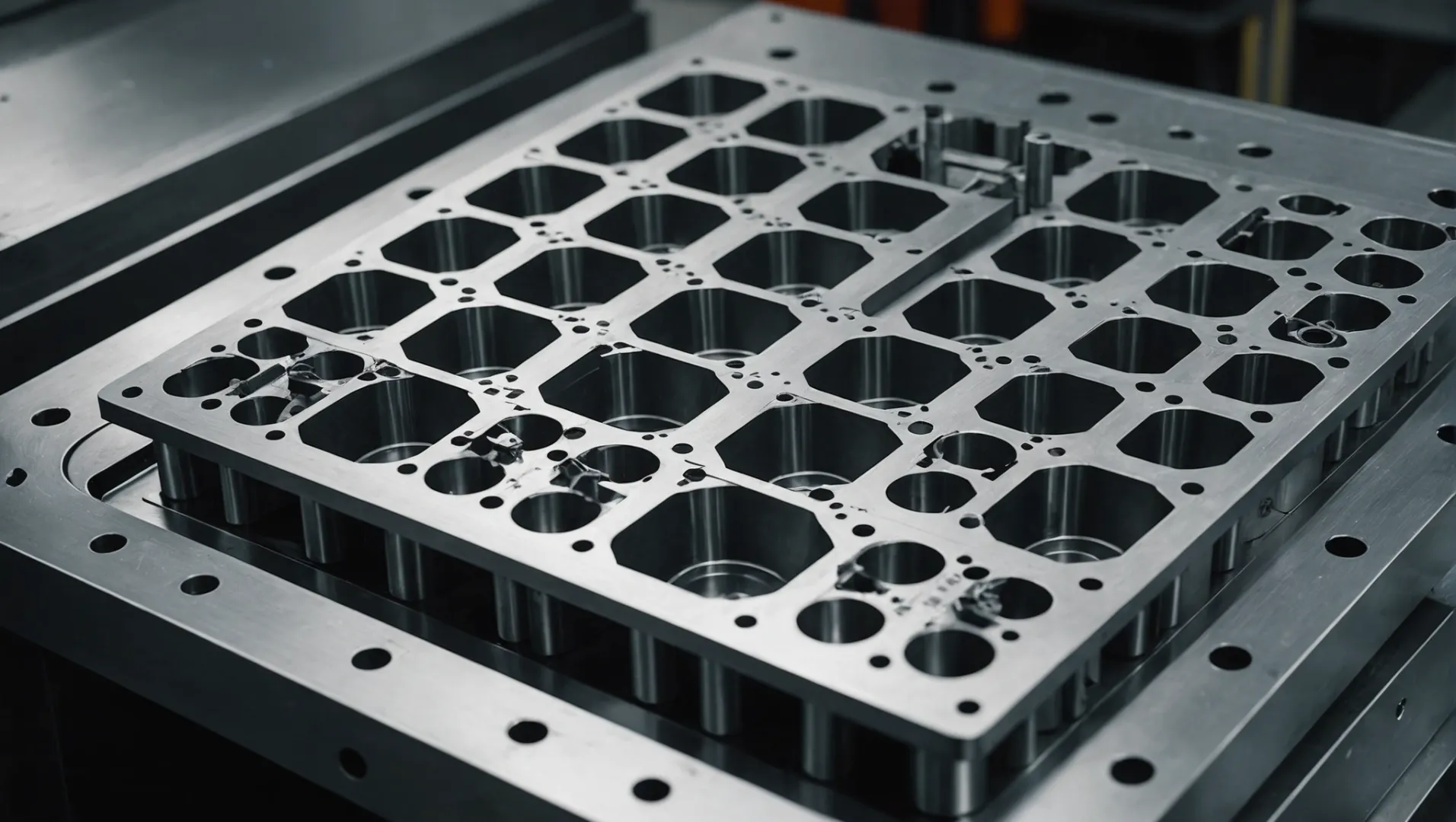

マルチキャビティ金型は、単一の金型内に複数のキャビティを含む射出成形に特化したツールです。各キャビティは同じ射出サイクル中に個別の部品を生産できるため、複数の同一または異なる製品を同時に生産できるため、効率が向上し、コストが削減されます。

複数個取りの金型を理解する

射出成形の効率1の中心には、多数個取り金型の概念があります。これらの金型は、それぞれが特定の部品を形成するように設計された複数のキャビティに対応できるように精密に作られています。これらの金型を利用することで、メーカーは一度に多数の部品を生産でき、生産スケジュールを大幅に最適化できます。

金型内の各キャビティは中央の供給システムに接続されており、溶融材料が均一に分配されます。この設定により、各部品が一貫した品質と精度で形成されることが保証されます。複数のコンポーネントを同時に生産できる機能は、時間と効率が最優先される大量生産シナリオで特に有益です。

多数個取り金型の利点

-

効率の向上: 複数キャビティ金型は、単一サイクルで複数の部品を生産することで、生産時間を大幅に削減します。

-

コスト効率の高い生産:多数個取り金型への初期投資は高額になる可能性がありますが、生産量の増加により部品あたりのコストは大幅に減少します。

-

品質の一貫性:精密なエンジニアリングにより、これらの金型は各部品の品質と寸法が同一であることを保証し、製品標準を維持するために不可欠です。

実用的なアプリケーション

1 台の射出成形機で、ボタン、クリップ、小型ギアなどの 3 つの異なる製品を製造するシナリオを考えてみましょう。これらの品目を収容するマルチキャビティ金型を採用することにより、材料とプロセスパラメータが機械の能力に適合していれば、機械は 3 つの製品すべてを同時に効率的に生産できます。

| 製品タイプ | 材質の適合性 | 必須パラメータ |

|---|---|---|

| ボタン | 高い | 低温 |

| クリップ | 中くらい | 中温 |

| 小歯車 | 高い | 高温 |

実装の課題

これらの利点にもかかわらず、複数キャビティ金型2 には正確なキャリブレーションとセットアップが必要です。金型の頻繁な変更や調整は、効果的に管理しないとダウンタイムにつながる可能性があります。さらに、オペレーターは、さまざまな製品タイプにわたって一貫性と品質を維持するために、すべてのプロセスパラメータを微調整するための高度なスキルを持っている必要があります。

これらの課題を軽減するために、メーカーは多くの場合、高度な監視システムやオペレーター向けのトレーニング プログラムを採用しています。これらの対策により、異なる金型または製品間の移行がシームレスに行われ、生産効率や製品の品質が損なわれないことが保証されます。

複数個取りの金型では、異なる製品を同時に製造できます。真実

各キャビティは個別の部品に合わせて設計できるため、多様な生産が可能になります。

複数個取りの金型では、部品あたりの生産コストが増加します。間違い

初期コストは高くなりますが、量が増えると部品あたりのコストが下がります。

単一キャビティ金型ではなく複数キャビティ金型を選択する理由

射出成形の世界では効率が重要です。しかし、なぜ単一キャビティ金型よりも複数キャビティ金型が好まれるのでしょうか?

マルチキャビティ金型は、単一サイクルで複数の部品を生産することで生産効率を向上させ、製造コストを削減するため、単一キャビティ金型よりも好まれます。このアプローチは大量生産に最適であり、安定した品質とより短い納期を実現します。

多数個取り金型の基礎

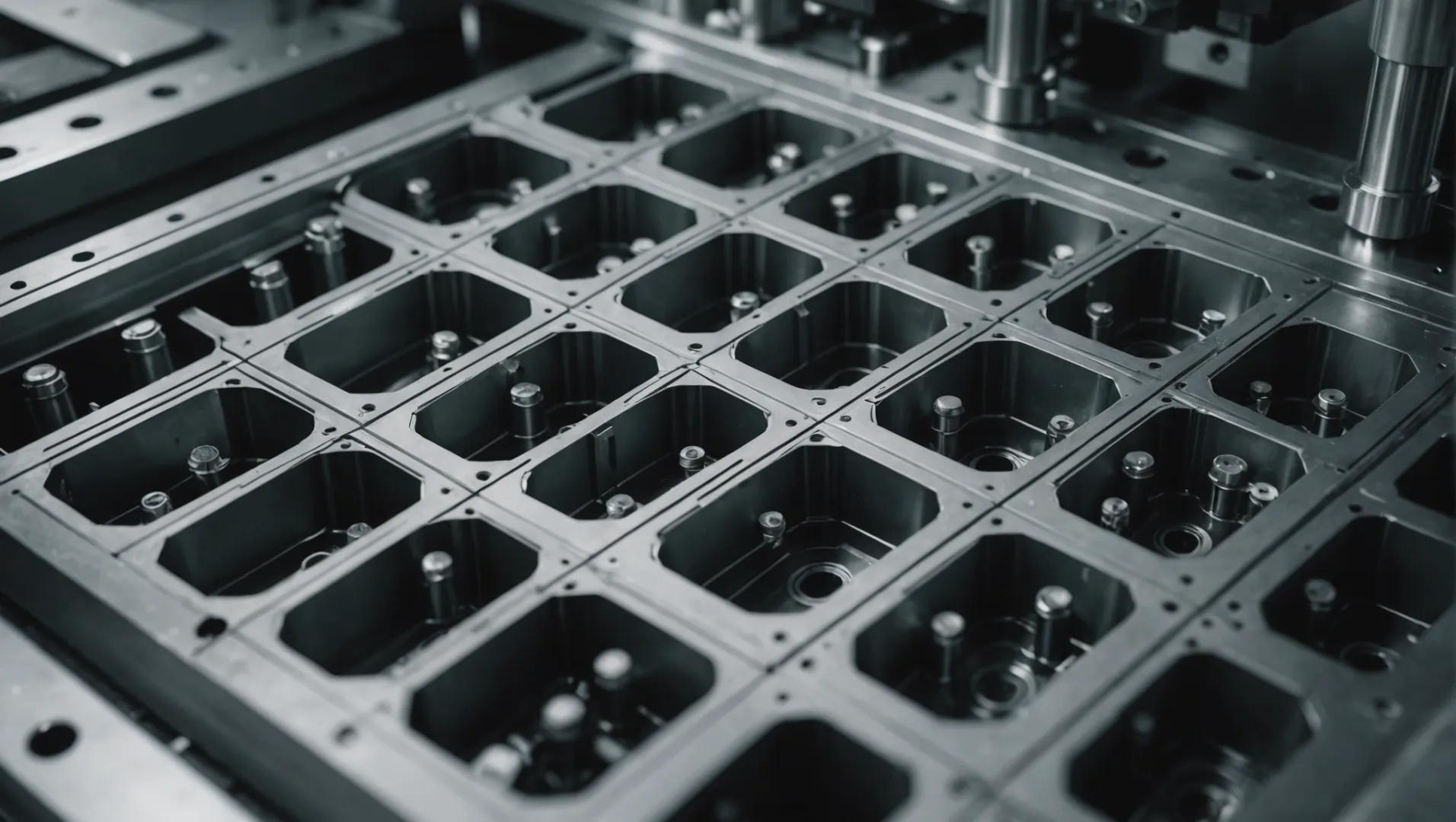

射出成形において、マルチキャビティ金型3 は、複数のキャビティを備え、1 回の射出サイクルで複数の同一または異なる部品を製造できる金型を指します。サイクルごとに 1 つの部品のみを生産する単一キャビティ金型と比較して、複数キャビティ金型は生産効率を大幅に向上させることができます。

| 特徴 | マルチキャビティ金型 | 単一キャビティ金型 |

|---|---|---|

| 部品点数 | サイクルごとに複数のパーツ | サイクルごとに 1 つのパーツ |

| 生産効率 | より高い | より低い |

| 部品あたりのコスト | 低め(大音量) | より高い |

コスト効率と生産性

メーカーが多数個取り金型を選択する主な理由の 1 つは、その費用対効果です。大量生産の場合、複数のアイテムを同時に生産するため、部品あたりのコストが大幅に下がります。これにより、人件費の削減とエネルギー消費の削減につながり、大量生産にとって経済的な選択肢となります。

たとえば、工場で特定の部品が 10,000 ユニット必要な場合、10 個のキャビティを持つ金型を使用すると、必要なサイクルは 10,000 サイクルではなく 1,000 サイクルだけになります。このサイクルの短縮は、エネルギー使用量の削減と機械の磨耗の削減に直接つながります。

一貫性と品質管理

もう 1 つの利点は一貫性です。複数キャビティ金型により、同じサイクルで製造される各部品が圧力、温度、時間などの同一の条件にさらされることが保証されます。この均一性により、個別に製造された部品と比較して、品質と寸法の一貫性が向上した部品が得られます。

多用途性と適応性

射出成形機4性、多個取り金型によって強化される。射出速度や温度などのプロセスパラメータを調整することで、メーカーは製品タイプごとに個別の機械を必要とせずに、さまざまな製品仕様に対応できます。この適応性により、金型の交換や機械の再調整に伴うダウンタイムが削減されます。

課題への取り組み

利点は明らかですが、複数キャビティ金型の利用には、初期コストの増加や、すべてのキャビティ全体で品質を維持するための正確なキャリブレーションの必要性などの課題が伴います。ただし、通常、長期的な節約と生産性の向上は、これらの最初のハードルを上回ります。

これらのダイナミクスを理解することで、メーカーは、単一キャビティの金型ではなく複数キャビティの金型を選択する時期と理由について、情報に基づいた決定を下すことができます。生産ラインの特定のニーズをさらに詳しく調査すると、このアプローチのよりカスタマイズされた利点が明らかになることがあります。

複数個取りの金型により製造コストが削減されます。真実

サイクルごとに複数の部品を生産するため、部品あたりのコストが削減されます。

単一キャビティ金型は、複数キャビティ金型よりも効率的です。間違い

マルチキャビティ金型はより多くの部品を製造することで生産効率を高めます。

複数個取りの金型を使用する場合、どのような問題が発生しますか?

複数個取りの金型は生産に革命をもたらしますが、それには特有の課題も伴います。

複数キャビティ金型の課題には、すべてのキャビティにわたって一貫した品質を確保すること、サイクル タイムの増加を管理すること、複雑な金型の設計とメンテナンスに対処することが含まれます。これらの問題は、適切に対処しないと効率や製品の品質に影響を与える可能性があります。

キャビティ全体で一貫した品質を確保

複数個取りの金型を使用する際の主な課題の 1 つは、製造されるすべての部品にわたって均一性を維持することです。各製品が品質基準を満たしていることを確認するには、各キャビティの圧力、温度、材料の流れのバランスが完全に取れている必要があります。ばらつきがあると、欠陥が発生したり、廃棄物が増加したり、厳格な品質チェック5 。

たとえば、キャビティの充填に不一致があると、冷却速度が不均一になり、最終製品に反りや内部応力が発生する可能性があります。金型設計者は、コンピュータ支援エンジニアリングなどの高度な技術を採用して、これらの問題を予測し、軽減する必要があります。

増加したサイクルタイムの管理

多数個取り金型は生産量を増やすように設計されていますが、正しく管理されないとサイクル時間が長くなる可能性もあります。キャビティの数が増えると、成形パラメータをより正確に制御することが必要になります。

多くの場合、オペレーターは、品質を損なうことなくサイクル時間を最適化するために、射出速度や圧力などの設定を微調整する必要があります。これには、プロセスの複雑さを理解した高度なスキルを持つ人材が必要です。

複雑な金型の設計とメンテナンス

複数個取りの金型の設計は、単一個取りの金型よりも本質的に複雑です。エンジニアは、各キャビティの金型流動解析、冷却システム、突き出し機構などの要素を考慮する必要があります。この複雑さは、初期コストの増加とより複雑なメンテナンス要件につながります。

時間の経過とともに、金型の磨耗によりキャビティ間の不一致が生じる可能性があり、生産基準を維持するためにメンテナンス チェック6 が

材料と製品のばらつきへの適応

複数個取りの金型は、材料や製品設計のバリエーションに対応する必要があります。さまざまな材料には独自の収縮率、熱特性、流動特性があり、複数のキャビティのセットアップでの動作に影響を与える可能性があります。

さらに、金型が異なる製品を同時に生産する場合、オペレーターはどの製品にも遅延や欠陥を引き起こすことなく、さまざまなプロセス要件を管理する必要があります。これには、迅速な調整が可能な柔軟な機械が必要です。

これらの課題を乗り越えるには、技術的な洞察力と戦略的計画の融合が必要です。これらの複雑さを理解することで、メーカーは効率的な生産のために複数個取り金型の可能性をより適切に活用できるようになります。

複数個取りの金型ではサイクル時間が長くなる可能性があります。真実

複数のキャビティの管理が複雑になると、サイクル時間が長くなる可能性があります。

単一キャビティ金型は、複数キャビティ金型よりも多くのメンテナンスを必要とします。間違い

複数個取りの金型はより複雑になるため、より頻繁なメンテナンスが必要になります。

複数の製品の射出成形を最適化するには?

さまざまな製品の射出成形を最適化するには、戦略的な計画と精度が必要です。

複数の製品の射出成形を最適化するには、互換性のある材料を選択し、汎用性の高い金型を設計し、プロセス パラメーターを微調整することが重要です。これにより、さまざまな製品ラインにわたって効率的な生産と高品質の結果が保証されます。

材料の適合性を理解する

複数の製品の射出成形を最適化する場合、最初のステップは材料の適合性を評価することです。製品が異なれば必要な材料も異なりますが、類似または互換性のある材料を使用すると、セットアップ時間と複雑さを大幅に軽減できます。これにより、製品を切り替える際の移行がよりスムーズになります。

プラスチックのボタンと小さなアクセサリーの両方を製造するシナリオを考えてみましょう。これらのアイテムに互換性のあるポリマーを使用すると、同じ機械設定が両方に適用できることが多いため、生産プロセスを合理化できます。

多用途な金型の設計

金型の設計は、単一の機械からの複数の製品出力を管理する上で極めて重要です。汎用性の高い金型設計7に投資することで、メーカーは機械を大幅に調整することなく、金型を迅速に交換できるようになります。これには、同じサイクル内で異なる形状やサイズを処理できるマルチキャビティ金型の使用が含まれます。

たとえば、交換可能なインサートを備えた金型を使用すると、ある製品設計から別の製品設計への迅速な移行が可能になり、柔軟性が向上し、ダウンタイムが削減されます。

プロセスパラメータの微調整

最適な結果を達成するには、温度、圧力、射出速度などのプロセス パラメーターを注意深く調整する必要もあります。オペレーターは、製造される製品に基づいてこれらの設定を正確に調整するための技術的専門知識を持っている必要があります。

一般的な方法は、製品タイプごとに最適な設定を文書化し、生産シフト中にすぐに適用できるリファレンスを作成することです。

| パラメータ | 製品A | 製品B | 製品C |

|---|---|---|---|

| 温度(℃) | 230 | 220 | 225 |

| 圧力 (bar) | 100 | 95 | 105 |

| 射出速度 | 速い | 中くらい | 遅い |

トレーニングとスキル開発

生産では頻繁に変更が行われるため、オペレーターはプロセスパラメータを調整および最適化する高度なスキルを必要とします。包括的なトレーニング プログラムに投資することで、チームがさまざまな製品要件に効率的に対応できるようになります。

オペレーターは、生産上の中断を避けるために、トラブルシューティングとメンテナンスに精通している必要があります。これにより、エラーが最小限に抑えられるだけでなく、全体的な生産性も向上します。

品質保証と一貫性

さまざまな製品間で品質の一貫性を維持することが不可欠です。堅牢な品質保証システムの導入は、生産プロセスの初期段階で欠陥を特定し、無駄を削減し、顧客満足度を確保するのに役立ちます。

各バッチが事前に定義された基準を満たしていることを確認するために、定期的な検査とテストをルーチンの一部として含める必要があります。高度な監視システムを使用すると、リアルタイムのデータが提供され、迅速な意思決定に役立ちます。

これらの戦略を統合することで、メーカーは複数の製品の射出成形プロセスを効果的に最適化し、効率と高品質の結果を達成できます。

互換性のある材料を使用することで、成形時の段取り時間を短縮できます。真実

互換性のあるマテリアルにより移行が合理化され、時間と複雑さが節約されます。

多用途の金型により、射出成形における生産のダウンタイムが増加します。間違い

汎用性の高い金型により、迅速な交換と調整が可能になり、ダウンタイムが短縮されます。

結論

要約すると、複数個取り金型を活用すると、生産効率と費用対効果が変わります。金型設計とプロセスの最適化を理解することで、製造能力の新たな可能性を解き放つことができます。

-

マルチキャビティ金型の使用による効率の向上について説明します。: 単一キャビティ成形ではなくマルチキャビティ成形を使用する理由はいくつかあります。最も重要な理由は、生産速度と効率、可能性です。 ↩

-

複数個取りの金型を実装する際の潜在的な問題を理解します。ただし、この種の金型の設計には特有の課題が存在します。シングルキャビティ同時注入の開発に使用されるのと同じ一般的なガイドライン… ↩

-

マルチキャビティ金型がどのように生産効率を向上させるかをご覧ください。: マルチキャビティ金型には同じ部品のキャビティが複数あり、生産サイクルごとに複数の部品が生産されます。 ↩

-

さまざまな生産ニーズに機械がどのように適応するかをご覧ください。: この記事では、5 つの非常に優れたタイプの射出成形に焦点を当てています。それぞれが異なる材料と結果のセットを提供するだけでなく、コスト削減も可能です。 ↩

-

複数のキャビティ全体で均一性を維持するための効果的な方法を発見します。: マルチキャビティ金型は生産を向上させ、部品コストを削減できますが、それは特定の設計「微調整」が行われた後、金型ゲートの調整、サイドアクションの使用…を行った後にのみ可能です。 ↩

-

金型の性能を長持ちさせるための重要なメンテナンスのヒントを学びましょう。: マルチキャビティ金型は生産を向上させ、部品コストを削減できますが、それは特定の設計の「微調整」が行われた場合に限られます。 · マルチキャビティ ツールのマテリアル フローを考慮します。 ↩

-

多用途の金型がどのように柔軟性を高め、生産のダウンタイムを削減するかをご覧ください。: プラスチック射出成形の 6 つの主な利点 · 1. 高効率 - 高速生産 · 2. 複雑な部品設計 · 3. 強度の強化 · 4. 柔軟性 - 材料と… ↩