ショートショットによってワークフローが中断され、イライラしたことはありませんか?これは射出成形ではよくある問題ですが、幸いなことに、その問題に対処するための実証済みの方法があります。.

射出成形におけるショート ショットを修正するには、プラスチックのメルト フロー レート ( MFR ) を評価し、金型設計を改善し、効果的な結果を得るために成形プロセス設定を調整します。

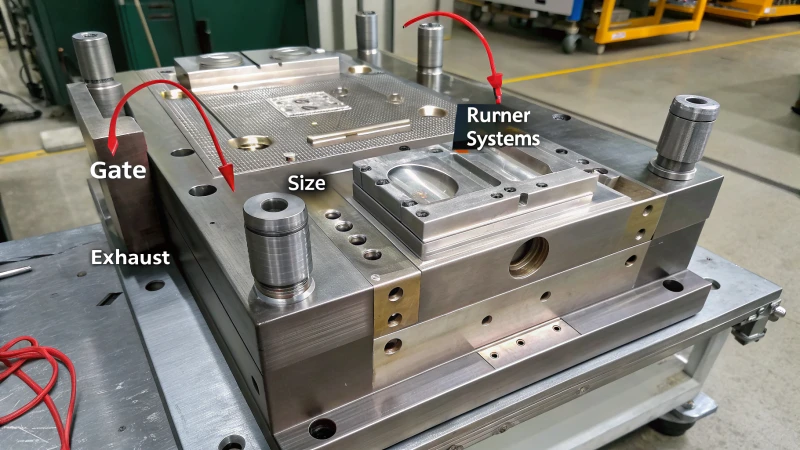

初めてショートショットに遭遇した時のことを覚えています。試行錯誤の悪夢でした。深く掘り下げていくうちに、材料を理解することの重要性を痛感しました。例えば、メルトフローレート(MFR)を調整したり、より高MFRの、大きな違いが生まれます。そして、金型設計の最適化も忘れてはなりません。ゲートサイズを大きくし、ランナーシステムを改善したことは、私にとって大きな転機となりました。さらに、射出圧力と金型温度を微調整することで、欠陥を最小限に抑えるための制御が可能になりました。この経験を通して、ちょっとした調整が生産効率を大幅に向上させることがあることを学びました。

金型設計を最適化するとショートショットが削減されます。.真実

改良された金型設計により、キャビティの完全な充填が保証されます。.

メルトフローレートを無視するとショートショットが解決されます。.間違い

メルトフローレートは、プラスチックが金型にどれだけうまく充填されるかに影響します。.

プラスチック材料の特性はショートショットにどのように影響しますか?

射出成形金型でなぜうまく充填されないのか疑問に思ったことはありませんか?プラスチック材料の特性が成形プロセスの成否を左右する仕組みについて詳しく見ていきましょう。.

メルトフローレート(MFR)や温度感受性といったプラスチック材料特性は、射出成形におけるショートショットの防止に不可欠です。高いMFRと正確な温度制御は、プラスチックの流動性を向上させ、不良を最小限に抑えます。

メルトフローレート( MFR )

メルトフローレート( MFR )はパンケーキに塗るシロップのようなもので、ちょうど良い広がり具合が必要です。MFRがと冷たいシロップのように流れにくく、厄介なショートショット(ショートショット)を引き起こします。私も、なかなかうまくいかない材料に悩まされた経験があります。想像してみてください。頑固な複合材料の流動性を改善するために、 MFRの材料に切り替えたり、乾燥などの前処理を微調整したりして、

メルトフローレート( MFR 射出成形プロセスにおける材料の流動性を決定する重要な要素です1。MFRが低いと流動性が悪く、ショートショットにつながります。例えば、高充填複合材料はMFRの高い材料への変更や、乾燥処理による前処理などを検討し、流動性を改善しましょう。

温度感度

一部のプラスチックがまるでディーバのように、最適な温度でなければ機能しないのに気づいたことはありませんか?例えばポリカーボネートは、あの恐ろしいショートショットを避けるために、高温で処理する必要があります。完璧なスフレを焼くように、温度を常に最適な温度に保つために、細心の注意を払って監視しなければならなかったプロジェクトを覚えています。.

ポリカーボネート(PC)などの特定のプラスチックは、最適な流動性を得るために特定の温度範囲を必要とします。温度管理が不十分だとショートショットが発生する可能性があります。材料が加工温度範囲内に保たれていることを保証することは、流動特性を維持するために不可欠です。.

| 材料 | 最適な温度 |

|---|---|

| ポリカーボネート | 高い |

| ポリスチレン | 30℃~50℃ |

材料配合の最適化

潤滑剤や可塑剤を加えることは、素材にスパトリートメントを施すようなもので、流動性を高めます。私はかつてポリホルムアルデヒド(POM)の実験を行い、適切な量の潤滑剤を加えることで、素材の隅々まで滑らかに溶け込むようにしました。ただし、過剰に手を加えると、他の重要な特性が損なわれる可能性があるので注意してください。.

潤滑剤や可塑剤を配合することで流動性を向上させることができます。例えば、ポリホルムアルデヒド(POM)に潤滑剤を添加すると、溶融粘度が低下し、キャビティへの充填が容易になり、ショートショットが減少します。しかし、過剰な添加は他の製品特性に悪影響を及ぼす可能性があります。.

実用的なアプリケーション

現実世界では、綱渡りのようにバランスが重要です。射出速度を上げると、場合によっては効果がありましたが、溶融樹脂の排出などの問題も発生しました。同様に、射出圧力を上げるとキャビティへの充填は向上しましたが、フライングエッジが発生するリスクがありました。.

実際には、これらの特性を調整するには微妙なバランスが必要です。例えば、射出速度2効果はありますが、溶融樹脂の飛び出しなどの欠陥を回避することが不可欠です。同様に、射出圧力を上げるとキャビティ充填は促進されますが、エッジの飛び出しなどの問題が発生する可能性があります。

これらの要素を効果的に管理することで、生産ラインを変革し、ショートショットを削減し、製品品質を向上させることができます。これは、すべてのステップが重要となる複雑なダンスをマスターするようなものです。それぞれの要素を理解し、調整することで、射出成形プロセスを真に最適化し、常に完璧な製品を生み出すことができます。.

プラスチックの MFR が低いと、ショート ショットが増えます。.真実

MFR が低いということは、流れが悪く、ショート ショットが発生する可能性が高くなることを意味します。.

POM に潤滑剤を加えると、溶融粘度が増加します。.間違い

潤滑剤は溶融粘度を低下させ、流動性を向上させ、ショートショットを減らします。.

金型設計の変更によってショートショットを防ぐにはどうすればよいでしょうか?

金型の充填が不完全なままでイライラした経験はありませんか?私も同じ経験をしましたが、ご心配なく。射出成形プロセスで発生する厄介なショートショットを防ぐのに役立つ実用的なヒントをいくつかご紹介します。.

ゲートのサイズと位置を調整し、ランナー システムを強化し、金型の排気設計を改良してプラスチックの流れを改善し、不完全な充填を減らすことで、ショート ショットを防止します。.

ゲート設計の役割を理解する

ゲートサイズの最適化:

ゲートサイズの影響を初めて実感した時のことを覚えています。まるで堰堤が開いたかのようでした。文字通り!ピンポイントゲートを0.5mmから0.8mmに拡大しただけで、流動性が劇的に向上しました。まるで溶融プラスチックに特急レーンを作ったかのようです。.

| ゲートパラメータ | 前に | 後 |

|---|---|---|

| サイズ(mm) | 0.5 | 0.8 |

ゲート位置調整:

細い首のボトルに水を注いだことがありますか?ゲートの位置が適切でないと、まさにそんな感じになります。特に複雑な形状の場合、均一な流れを確保するために、薄肉部の近くにゲートを配置することを学びました。.

ランナーシステムの強化

ランナー直径の増加:

かつて頑固なカビに悩まされたことがありましたが、ランナー径を4mmから6mmに増やすだけで劇的な変化がありました。まるで庭のホースを消防ホースに交換したようなもので、よりスムーズで速い流れになりました。.

表面研磨:

ランナーの研磨は面倒に思えるかもしれませんが、信じてください、その効果は絶大です。滑らかな表面は摩擦を軽減し、特にホットランナーシステムでは、溶融樹脂がまるで油を差した機械のようにスムーズに流れるようになります。.

金型排気設計の改善

排気スロットの実装:

金型内に閉じ込められた空気が大惨事を引き起こすのを数え切れないほど見てきました。パーティング面に0.02~0.05mmの排気スロットを設けることで、効率的に空気を排出できます。まるで金型に新鮮な空気を吹き込むようなものです。.

| 排気機能 | 説明 |

|---|---|

| スロット深さ(mm) | 0.02 – 0.05 |

| 配置 | パーティング面 |

| 材料の考慮 | 通気性鋼 |

重要な側面:

材料特性3を理解すること MFRの低い材料を流動性の高い材料に交換したところ、金型の充填状態がまるで一変しました。

射出成形プロセス:

射出圧力4バランスを取るのは難しいです。圧力が高すぎると欠陥が発生し、低すぎるとキャビティが充填されないことを、私は苦労して学びました。最適な圧力を見つけることが重要です。

金型温度制御:

PS のような材料の場合、金型温度を 30°C から 50°C に上げると驚くべき効果が得られ、メルトフローが改善され、ショートショットが大幅に減少しました。.

これらの要素に戦略的に取り組むことで、私がこれまで経験してきたように、射出成形プロセスにおけるショートショットを効果的に最小限に抑えることができます。.

ゲートのサイズを大きくするとショート ショットが減少します。.真実

ゲートが大きいほどプラスチックの流動性が向上し、ショート ショットのリスクが減少します。.

ランナーが厚くなると、溶融抵抗が増加します。.間違い

ランナーが厚くなると抵抗が減り、溶融物の分布が改善されます。.

射出成形プロセスのパラメータを最適化するにはどうすればよいでしょうか?

なぜ一部の製品は完璧に仕上がるのに、他の製品には厄介な欠陥があるのだろうと不思議に思ったことはありませんか?私もそうでした。射出成形の設定を微調整するだけで、驚くほどの効果が得られるのです!

射出成形を最適化するには、材料特性と金型設計に重点を置きながら、メルトフローレート、ゲートサイズ、射出速度を調整し、製品の品質と効率を高めます。.

材料の特性を理解する

射出成形に携わり始めた頃、材料特性を隅々 MFR ことが原因だったのです。調査と実験を重ねた結果、特にナイロンのような湿気に敏感な材料の場合、材料を乾燥するなどの前処理が大きな違いを生むことがわかりました。

温度に対する敏感さも、私が細心の注意を払っている点の一つです。ポリカーボネートのような素材は、スムーズに流動するためには高温が必要であることに気づきました。そうでないと、充填が不完全な状態になってしまいます。こうした微妙な違いが、常に適切な温度範囲を維持するよう私を駆り立て、常に気を配らせてくれます。.

金型設計の微調整

ゲートのデザイン

- サイズと位置:ゲートが小さすぎる場合は、流量不足を防ぐためにゲートのサイズを大きくしてください。ゲートを戦略的に配置することも重要です。今回のケースでは、薄い部分の近くにゲートを配置することで大きな効果が得られました。

ランナーシステム

- 直径と表面品質:ランナーシステムの最適化は、エンジンの微調整に似ています。ランナーを厚くすることで抵抗が劇的に減少し、メルトフローがスムーズになることが分かりました。ランナーを研磨することで、摩擦が最小限に抑えられ、熱伝達が改善され、さらに効果を発揮します。

| 側面 | 最適化戦略 |

|---|---|

| ゲートサイズ | 直径を大きくして溶融流動性を向上させる |

| ランナー直径 | 抵抗を最小限に抑えるために太いランナーを使用する |

| ランナー表面品質 | 摩擦を減らし、熱伝達を改善するために磨く |

プロセスパラメータの調整

射出圧力と速度

射出圧力と速度のバランスを取るのは、綱渡りのようなものです。圧力が高すぎると、エッジが飛び出すなどの欠陥が発生するリスクがあります。しかし、適切な圧力であれば、キャビティを迅速かつ効果的に充填することができます。あるプロジェクトで圧力を50MPaから70MPaに上げた時のことを覚えています。欠陥がないか見守るのは緊張しましたが、すべてがうまくいった時は信じられないほどやりがいを感じました。.

金型温度制御

金型温度を上げることは、私にとって画期的な出来事でした。特にポリスチレンのように流動性に問題のある材料の場合、その効果は絶大です。温度を少し調整するだけで、キャビティの充填品質が劇的に変わり、ショートショットなどの問題を軽減できるのは驚きです。.

排気設計の重要性

試行錯誤を通して、適切な排気設計の重要性を学びました。適切な換気がないと、空気の閉じ込めが大きな問題を引き起こす可能性があります。排気スロットを設けたり、戦略的な場所に通気性のある素材を使用したりすることで、成形工程6 。

各プロジェクトごとに、これらのパラメータを改良する新しい方法を発見し、射出成形の取り組みにおいて常に効率と品質の向上を目指しています。.

ゲート サイズを大きくすると、射出成形時のメルト フローが改善されます。.真実

ゲートが大きいほど溶融物の分散が改善され、流動性が向上します。.

金型温度を高くすると、ポリスチレンのショートショットが減少します。.真実

温度が上昇すると溶融分布が改善され、ショートショットが減少します。.

ショートショットを回避するために金型温度制御が重要なのはなぜですか?

時間と労力をかけて製品を作り上げたのに、温度管理のような単純なことで欠陥が見つかったときのフラストレーションを想像してみてください。.

射出成形では、材料の流動性を維持し、均一な金型充填と一定の粘度を確保して、ショートショットのリスクを減らすために、金型温度制御が不可欠です。.

材料の流動性における金型温度の役割

キャリアの初期、金型温度の重要性を軽視していたことを覚えています。些細なことだと思っていましたが、それは大間違いでした!金型温度が材料の流動性に影響を与えることをすぐに学びました。金型温度が適切であれば、ポリスチレンなどの材料は金型の隅々までスムーズに滑り込み、ショートショットを最小限に抑えることができます。.

例えば、あるプロジェクトで金型温度を30℃から50℃に上げたところ、流動性が劇的に改善しました。まるで昼と夜の違いのようでした。このちょっとした調整が、あの厄介なショートショットの問題7 。

材料特性への影響

素材にはそれぞれ癖があり、ポリカーボネートは適切な挙動を示すために少し温度を上げる必要がある素材の一つです。高温にすることで、ショートショットを起こすことなく、複雑な形状にスムーズに成形できるようになることを実際に体験しました。.

メルトフローレート( MFR )も注目すべき要素の一つです。MFRが低い材料の場合、金型温度を調整したり、潤滑剤を少し加えたりするだけで、大きな違いが出ることが分かりました。

金型設計の考慮事項

このゲームでは温度だけが重要な要素ではありません。ゲート設計とランナーシステムも同様に重要です。メルトフローを改善するために、ゲートやランナーシステムを少し磨いたり、サイズを調整したりする必要があることを、私は早い段階で学びました。.

以下は設計面をまとめた簡単な表です。

| デザイン面 | おすすめ |

|---|---|

| ゲートサイズ | 直径を大きくする |

| ランナー直径 | 表面を磨く |

これらの調整は、金型温度制御と組み合わせることで、効率的な溶融樹脂の分配を8 。

金型温度を最適化するための実践的なヒント

私の経験から言うと、金型温度調節器の使用は画期的な変化をもたらします。金型温度を一定に保ち、すべてがスムーズに進むようにします。また、温度を変動させる可能性のある環境要因にも注意を払っています。.

これらの要素を理解することで、欠陥を減らし、製品品質を向上させることができました。より深い洞察を得るために、金型温度制御のさまざまなオプション

金型温度を上げると材料の流動性が向上します。.真実

金型温度が高くなるとプラスチックの粘度が下がり、流動性が向上します。.

ポリカーボネートの場合、良好な流動性を得るには金型温度を低くする必要があります。.間違い

ポリカーボネートは適切な流動性を得るためにより高い温度を必要とします。.

添加剤はどのように材料の流れを向上させるのでしょうか?

添加剤は製造業において秘密のソースとなり、潜在的な頭痛の種を順調な進行に変えることがあります。.

添加剤は粘度を下げ、熱安定性を高め、金型の離型を容易にすることで材料の流れを強化し、製造効率を最適化し、高品質の製品を保証します。.

材料加工における添加剤の理解

初めて製造業の世界に足を踏み入れた時のことを覚えています。組立ラインに圧倒され、圧倒された感覚を覚えます。まるで巨大な、よく整備された機械のようでした。添加剤は、まさに舞台裏で活躍する縁の下の力持ちでした。添加剤は材料の特性を微調整し、加工を容易にします。例えば、粘度を材料を扱いやすくし、特に射出成形のような複雑な加工においてはその効果を発揮します。

添加剤の種類と機能

添加物について学び始めたとき、それは無限の可能性を秘めた道具箱を発見したような気分でした。

- 潤滑剤:車のエンジンオイルのようなものだと考えてください。摩擦を最小限に抑え、材料の流れをスムーズにします。

- 可塑剤: これらは材料のためのヨガのようなもので、柔軟性を高めて、物事がよりスムーズに動くようにします。

- 熱安定剤: 温度が変動してもすべてを安定させます。

| 添加剤の種類 | 主な機能 |

|---|---|

| 潤滑剤 | 摩擦を減らす |

| 可塑剤 | 柔軟性を高める |

| 安定剤 | 熱安定性を維持する |

プラスチック材料への影響

プラスチックにおいて、メルトフローレート( MFR )を知ることは、状況を一変させるほど重要です。初めてその重要性に気づいた時のことを覚えています。まるで材料科学の理解が新たなレベルに到達したかのようでした。MFRが低すぎると、材料が適切に流動せず、ショートショットなどの問題が発生する可能性があります。ポリホルムアルデヒド11、溶融粘度を下げることで驚くべき効果を発揮します。

金型設計の考慮事項

適切な金型設計は、パフォーマンスの舞台を整えるようなものです。金型設計は、材料が隅々までシームレスに流れるようにすることで、添加剤の使用を美しく補完します。ゲートのサイズを大きくしたり、位置を最適化したりするなど、微調整を加えることで、欠陥を防ぐことができます。.

産業界における実用化

複雑なプラスチック部品を製造する業界で働くことは、まるで素材のパレットを扱う芸術家になったような気分です。金型設計と可塑剤12、生産効率が向上し、品質も飛躍的に向上します。

添加剤の使用とプロセス変更のバランスをとることで、材料の完全性を維持しながら生産ラインをスムーズに流れることができます。この知識は、ジャッキーのような、私たちのターゲットオーディエンスである製品設計者や製造エンジニアにとって不可欠です。様々な添加剤が加工プロセスにどのような影響を与えるか、13 、の多様な用途についてより深い洞察が得られます。

潤滑剤は材料加工時の摩擦を軽減します。.真実

潤滑剤は摩擦を減らし、物質の流れをスムーズにする添加剤です。.

可塑剤は材料の柔軟性を低下させます。.間違い

可塑剤は柔軟性を高め、加工時の材料の流れを改善します。.

結論

この記事では、材料特性、金型設計、処理パラメータを最適化して製品の品質と効率を高めることにより、射出成形におけるショートショットを防止する効果的なソリューションについて説明します。.

-

このリンクでは、成形プロセスにおけるメルトフローレートの重要性について説明し、材料の流れを最適化するための洞察を提供します。. ↩

-

このリンクから、射出速度を調整することで、製品の品質を維持しながらショートショットを削減できる方法をご確認ください。. ↩

-

MFR が材料の流れにどのように影響するかを理解することで、パフォーマンスを向上させるための材料の選択や処理に役立ちます。. ↩

-

圧力の調整方法を知っておくと、他の欠陥を引き起こすことなく金型の充填を完全に行うことができます。. ↩

-

材料特性を理解することは、適切な材料を選択し、成形プロセスにおけるその性能を最適化するのに役立ちます。. ↩

-

適切な排気設計により、空気が効率的に排出され、欠陥が減り、製品品質が向上します。. ↩

-

金型温度とショートショットの関係を理解して、成形プロセスを最適化しましょう。. ↩

-

ゲート サイズを調整することで溶融分布を改善し、欠陥を防ぐ方法を説明します。. ↩

-

最適な金型温度を維持し、製品の品質を向上させるために、トップクラスのコントローラーをご確認ください。. ↩

-

添加剤が粘度を効果的に下げ、材料の流れを改善して処理を改善する仕組みについて説明します。. ↩

-

ポリホルムアルデヒドと潤滑剤の相互作用により粘度が低下し、金型の充填が改善される仕組みについて学びます。. ↩

-

可塑剤が材料の柔軟性を高め、よりスムーズな加工を可能にする仕組みを理解します。. ↩

-

製造プロセス中にさまざまな添加剤が材料特性に与える影響を調べます。. ↩