私と一緒に射出成形の世界に飛び込んでみましょう。減圧をマスターすることが優れた製品品質を実現する鍵となります。.

射出成形における減圧は、特定の段階で圧力を下げることで、バリなどの欠陥を防止し、内部応力を軽減し、密度分布を最適化します。金型内の圧力ダイナミクスを厳密に制御することで、製品品質とプロセス効率を向上させます。.

この簡単な概要は、減圧の役割について基本的な理解を提供するものですが、その目的、実施方法、そして必要な予防措置についてさらに深く掘り下げることで、射出成形プロセスへの影響の全容が明らかになります。減圧をマスターすることで、生産成果をどのように最適化できるか、ぜひお読みください。.

減圧により射出成形時のバリを防止します。.真実

減圧により圧力が下がり、金型の分割線でのプラスチックの溢れを防ぎます。.

射出成形における減圧の役割は何ですか?

射出成形における減圧は、欠陥を最小限に抑え、製品品質を向上させるために不可欠です。これにより、成形部品の精度と一貫性が確保されます。.

射出成形における減圧とは、バリなどの欠陥を回避し、内部応力を軽減し、プラスチック製品の最適な密度分布を実現するために圧力を下げることです。このプロセスは、高品質と効率的な生産を維持するために不可欠です。.

減圧の理解

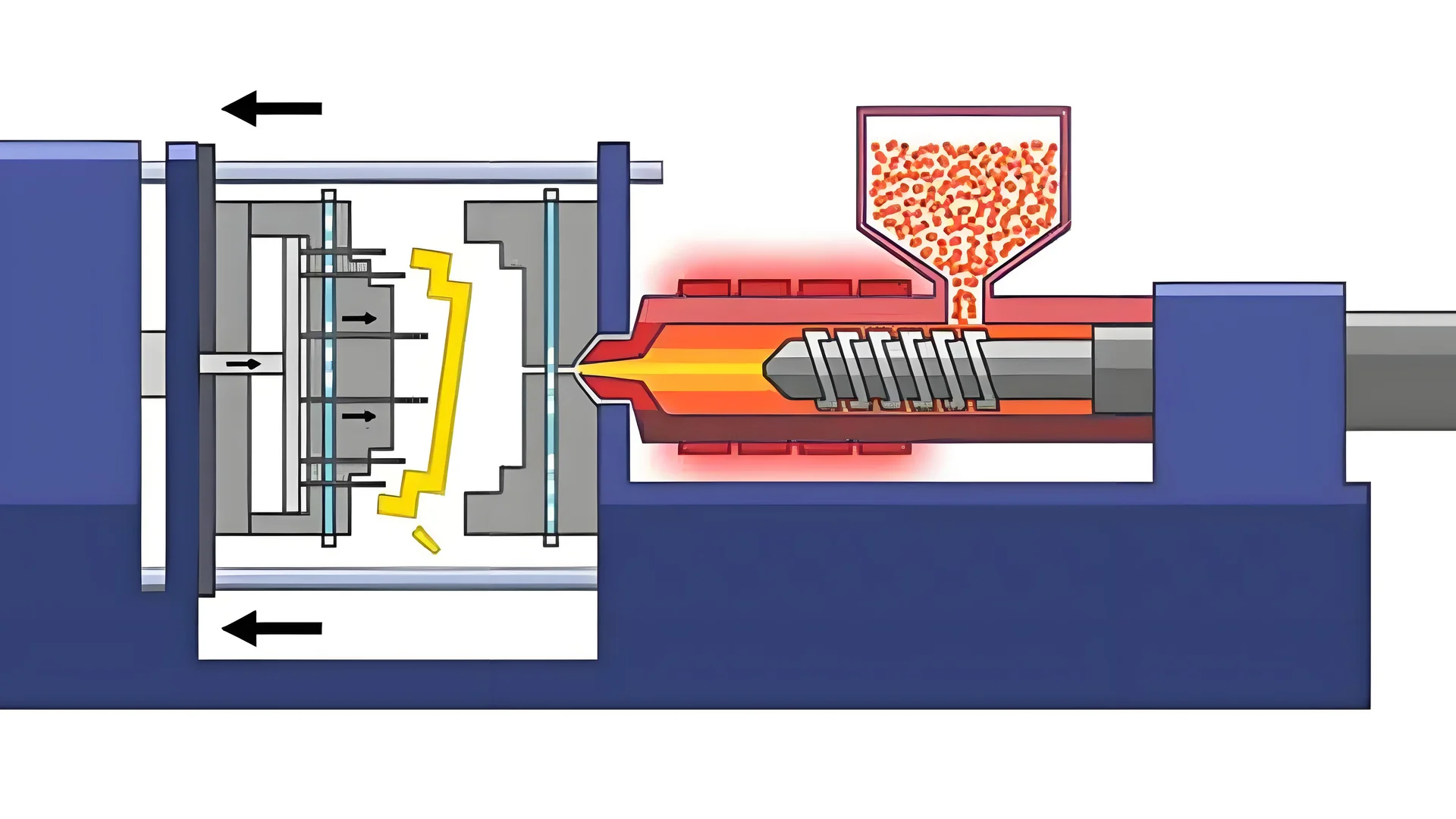

射出成形において、減圧1は金型キャビティ内の圧力を制御するために適用される技術です。これにより、メーカーはプラスチック部品の品質と均一性を微調整し、バリや内部応力といった一般的な問題を防止できます。

- バリ防止:射出成形時の高圧により、金型のパーティングラインから溶融樹脂が漏れ出し、望ましくないバリが発生する可能性があります。減圧によりこの圧力が低減され、このような欠陥のリスクが軽減されます。

- 内部応力の低減:成形中に過剰な圧力をかけると、大きな内部応力が発生し、製品の反りや割れを引き起こす可能性があります。減圧により、冷却中にこの圧力が徐々に低下し、寸法安定性が向上します。

- 密度分布の最適化: 適切な減圧により金型内のプラスチックが均一に分散され、製品全体の密度が均一になり、全体的な品質が向上します。

実装手法

効果的な減圧はさまざまな方法で実現できます。

- 機械制御:最新の射出成形機には精密な制御システムが搭載されています。オペレーターは特定の減圧パラメータを設定することで、スクリュー速度と圧力を自動調整できます。

- 金型設計の調整: 排気システムや減圧バルブなどの機能を金型内に統合すると、閉じ込められたガスを放出し、キャビティ圧力を管理することで、自然減圧を促進できます。

| 方法 | 説明 |

|---|---|

| 機械制御 | 精密減圧のために注入パラメータを調整します。. |

| 金型設計 | 圧力管理のための組み込みメカニズムが含まれています。. |

重要な注意事項

減圧には慎重なタイミングと振幅の制御が必要です。

- タイミング: 減圧の開始が早すぎると充填が不完全になる可能性がありますが、減圧が遅いとフラッシュを効果的に防止したり、ストレスを軽減したりできない可能性があります。

- 振幅: 減圧しすぎると収縮やへこみが生じる可能性があり、減圧が不十分だと期待した効果が得られない可能性があります。

オペレーターは、製品の仕様と材質に基づいて減圧設定を調整するために徹底的なテストを実施する必要があります。.

これらの技術を理解して実装することで、メーカーは減圧を活用して射出成形の効率と製品品質を向上させることができます。.

減圧により射出成形時のバリが減少します。.真実

減圧により圧力が下がり、溶けたプラスチックが漏れ出るのを防ぎます。.

過度の減圧は内部応力の増加を引き起こします。.間違い

過度の減圧は、ストレスの増加ではなく、収縮につながる可能性があります。.

減圧によってフラッシュが防止され、内部応力が軽減される仕組みとは?

射出成形における減圧は、欠陥と応力を最小限に抑えて製品の品質を向上させる重要な技術です。.

減圧は成形時の過剰な圧力を低減することでバリを防止し、パーティングラインからの樹脂の流出を防ぎます。また、冷却時の圧力を徐々に下げることで内部応力を低減し、変形を防止して機械的特性を向上させます。.

フラッシュとその防止策を理解する

バリとは、金型のパーティングラインから漏れ出した望ましくない薄い樹脂層で、製品に目に見える継ぎ目を形成します。この欠陥は、射出圧力が高すぎて溶融樹脂が金型のキャビティ外に押し出された場合に発生することがあります。減圧装置を導入することで、重要な瞬間に圧力を下げることで、このオーバーフローを抑制し、バリの発生を軽減できます。.

圧力管理によるフラッシュ防止

- 圧力低減: スクリューの前端または金型キャビティ内の圧力を低減することで、過剰なプラスチックの流動を防止します。

- タイミング: 過度の圧力をかけずにキャビティが適切に満たされるようにするには、減圧の正確なタイミングが重要です。

内部応力を低減し、製品の安定性を向上

内部応力は、反りや割れなどの問題を引き起こす可能性があります。冷却中は、一定の圧力を維持することで、これらの応力の蓄積を防ぐことができます。減圧により圧力を制御的に下げることができ、寸法安定性と製品の完全性が向上します。.

内部ストレス管理技術

- 段階的な圧力解放: 制御された減圧により冷却中の応力が軽減され、形状と強度の均一性が確保されます。

- 密度分布の最適化: 減圧により溶融プラスチックの流れを調整することで、製品内の密度のばらつきを最小限に抑え、全体的な品質を向上させることができます。

実用的なアプリケーションと利点

減圧を効果的に実施するには、高度な制御システムを備えた最新の射出成形機が必要です。オペレーターは、減圧の正確なパラメータを設定することで、望ましい結果を得ることができます。.

例: 製品品質への影響

| 側面 | 減圧なし | 減圧あり |

|---|---|---|

| フラッシュ | 一般 | 大幅に削減 |

| 内部応力 | 高い | 下げられた |

| 寸法安定性 | 妥協した | 強化された |

これらの要素に重点を置くことで、メーカーはより高品質の部品を製造し、廃棄物を削減し、生産効率を向上させることができます。.

射出成形機の制御に関するガイド2金型設計戦略3について学んでください。

減圧により射出成形時のバリが減少します。.真実

減圧により圧力が下がり、分割線でのプラスチックの溢れを防ぎます。.

減圧により成形品の内部応力が増加します。.間違い

減圧は、実際には圧力を徐々に解放することで内部応力を軽減します。.

減圧を実施する方法は何ですか?

射出成形における減圧方法は、圧力を効果的に管理することで製品の品質を確保する上で重要な役割を果たします。これらの方法をどのように実装するかを理解することが、製造を成功させる鍵となります。.

減圧は機械制御と金型設計によって実現できます。高度な機械は設定によって圧力を調整し、金型設計には排気システムなどの減圧を促進する機能が組み込まれています。.

射出成形機制御

射出成形機4の制御システムを利用することです。これらの機械には、オペレーターが射出圧力設定を正確に調整できる高度な技術が搭載されています。これにより、機械はスクリューの推進速度と圧力を自動的に調整し、所望の減圧を実現します。

オペレーターは制御盤から特定の減圧パラメータを設定することができ、機械はそれに基づいて動作を動的に調整します。このプロセスは、バリなどの問題を防止し、成形品の寸法安定性を確保するために不可欠です。.

金型設計の考慮事項

もう一つの効果的な方法は、戦略的な金型設計です。適切に設計された金型は、機械の調整だけに頼ることなく、減圧を達成するのに大きく役立ちます。.

表: 減圧のための金型設計の特徴

| 特徴 | 関数 |

|---|---|

| 排気システム | 閉じ込められたガスを放出してキャビティ圧力を下げます。. |

| 減圧弁 | 成形サイクルの特定の段階で圧力を制御します。. |

排気システムは金型設計に不可欠な要素であり、射出成形プロセス中にキャビティからガスを適時に排出することを可能にします。これにより圧力が低減されるだけでなく、充填不良やエアーの巻き込みなどの欠陥も防止されます。.

さらに、金型構造内に減圧弁を組み込むことで、減圧を効果的に管理できます。これらの弁は、特定の段階で圧力を制御的に解放することで、溶融樹脂の安定した流れと均一な密度分布を確保します。.

最適な結果のための統合アプローチ

減圧を効果的に実施するには、多くの場合、機械制御と金型設計の両方の戦略を組み合わせる必要があります。これら2つのアプローチを調和させることで、メーカーは特定の生産ニーズに合わせて減圧プロセスを微調整することができます。.

高度なシステムには、成形サイクル中の圧力変動に関するフィードバックを提供するリアルタイム監視ツールが統合されている場合もあります。このデータ駆動型のアプローチにより、継続的な調整が可能になり、プロセス効率と製品品質の向上につながります。.

このトピックをさらに探求するには、射出成形技術5 がさまざまなアプリケーション間でどのように異なるかを理解することで、さまざまな製造コンテキストでの減圧の最適化に関する追加の洞察が得られます。

高度なマシンは設定によって圧力を調整します。.真実

現代の機械は制御システムを使用して圧力設定を変更します。.

金型設計は減圧に影響しません。.間違い

排気システムを備えた金型設計は減圧に役立ちます。.

減圧タイミングと振幅を最適化するにはどうすればよいでしょうか?

完璧な射出成形には、減圧のタイミングと振幅を熟知することが不可欠です。これらの変数を最適化し、優れた製品品質を実現する秘訣をご覧ください。.

減圧のタイミングと振幅を最適化するには、製品の形状、サイズ、材質に基づいてパラメータを調整します。適切なタイミングで減圧を行うことで、バリや内部応力などの欠陥を防ぎ、振幅を制御することで製品の完全性と寸法精度を維持します。.

減圧タイミングの理解

射出成形における減圧はタイミングが全てです。最適な減圧タイミングは、バリの発生防止と金型キャビティへの完全な充填のバランスを左右するため、非常に重要です。.

-

早期減圧:減圧開始が早すぎると充填が不完全になり、ショートショットや表面仕上げ不良などの欠陥につながる可能性があります。これは通常、材料が金型キャビティを完全に充填していない場合に発生します。

-

減圧が遅すぎる場合:減圧が遅すぎると、圧力によって既にバリや過剰な内部応力といった問題が発生している可能性があります。目標は、過剰な圧力によって欠陥が発生する前に、金型が適切に充填される最適な状態を見つけることです。

重要な考慮事項:

減圧振幅の調整

減圧の程度(圧力がどれだけ減少するか)はタイミングと同じくらい重要です。.

- 過剰な振幅: 圧力を下げすぎると、冷却中に材料が十分にサポートされなくなり、収縮や反りが発生する可能性があります。

- 不十分な振幅: 一方、圧力低下が最小限では、内部応力が軽減されず、フラッシュが効果的に防止されない可能性があります。

最適な振幅のための戦略:

最適化のための実践的なヒント

- 試運転: さまざまな減圧設定で制御された実験を実施し、どの組み合わせが最良の結果をもたらすかを確認します。

- データ分析: データ分析を使用して過去の実行を調査し、成功した結果に基づいて設定を調整します。

- 継続的な監視: リアルタイム監視システムを実装して、生産中に設定を動的に調整します。

これらの技術を適用することで、メーカーは減圧プロセスを微調整し、効率や材料の性能を損なうことなく、一貫して高品質の製品を生産することができます。.

早期の減圧は充填が不完全になる原因となります。.真実

減圧が早すぎると、ショットがショートしたり、表面仕上げが悪くなる可能性があります。.

振幅が大きすぎると製品の収縮が減少します。.間違い

圧力を下げすぎると、サポート不足により収縮が発生する可能性があります。.

結論

高品質の射出成形製品を製造するには、減圧を理解することが不可欠です。効果的な技術を導入することで、メーカーは効率と信頼性を向上させることができます。.

-

減圧が成形品質に与える影響についての詳細な洞察を探ります。: 減圧はプロセスを安定させ、金型の寿命を延ばすために大いに役立ちます。. ↩

-

最適な成形結果を得るために、正確な減圧パラメータの設定方法を学びましょう。今日の成形機では、スクリューの回転/回復の前後に減圧を設定するオプションが一般的に提供されています。この機能は活用されていますか? ↩

-

効果的な圧力管理をサポートする設計手法をご覧ください。今日の成形機では、スクリューの回転/回復の前後に減圧を設定するオプションが一般的に提供されています。この機能は活用されていますか? ↩

-

制御システムが射出成形における減圧をどのように強化するかを学びます。: FACTS Total Injection Molding Control (TMC) システムは、射出成形機全体の制御を統合し、一元化します。. ↩

-

減圧方法を改善するためのさまざまな技術を探ります。: 射出成形技術の種類 · 1. ガスアシスト射出成形 · 2. 薄肉成形 · 3. 液状シリコーン射出成形 · 4. ↩

-

様々なプラスチックが圧力下でどのように反応するかを理解し、成形設定を最適化しましょう。:圧力は材料の種類によって転位に異なる影響を与える可能性があります。転位の構造、安定性、または可動性に影響を与える可能性があります。 ↩

-

正確な減圧調整のための最新の制御システムをご覧ください。: Kistler は、効率的な監視と制御の基本的な基盤となる、射出成形プロセスにおけるキャビティ圧力と温度を監視するセンサーを提供しています。. ↩