射出成形の世界では、強度、体重、コスト、美学の完全なバランスをとることが最重要です。このバランスに大きな影響を与える重要な設計機能の1つは、 rib骨。 rib骨は、構造の完全性1をプラスチック部品に追加します。ただし、それらを誤って設計すると、美容上の欠陥や構造的な弱点につながる可能性があります。

リブ設計の重要なパラメーターは、リブと壁の厚さ比2。成形欠陥3を、意図したとおりに部品が機能することを保証するために重要です

Zetarmoldでは、射出成形とシリコンゴム製品の数十年の専門知識を活用して、国際的なクライアントが製造可能性とパフォーマンスのために設計を最適化するのを支援しています。このガイドは、理想的なrib骨と壁の比率を理解し、適用することに深く分かれています。

I.基本的な認知レベル:概念フレームワークの確立

詳細に飛び込む前に、コアの概念を定義しましょう。

-

リブ:主に剛性と強度を高めるために設計された、主に主要な壁に垂直な部分のジオメトリに組み込まれた薄い壁のような特徴。

- エイリアス: rib骨の硬化、rib骨の補強。

- コアの原則:部分全体を厚くすることなく構造的なパフォーマンスを局所的に強化するため、材料を節約し、サイクル時間を削減する可能性があります。

- 公称壁の厚さ4 :本体の一般的に均一な厚さまたはrib骨が取り付けられているプラスチック部分の表面。これは、パーツデザインの基礎パラメーターです。

- rib骨の厚さ5 : rib骨自体の厚さは、通常、公称壁に結合するベースで測定されます。

- rib骨と壁の比率6 :

rib骨の厚さ /公称壁の厚さとして表される数学的関係。この比率は、成形欠陥を予測および防止するために重要です。

分類の観点:

比率自体は分類されていませんが、リブは次のように分類できます。

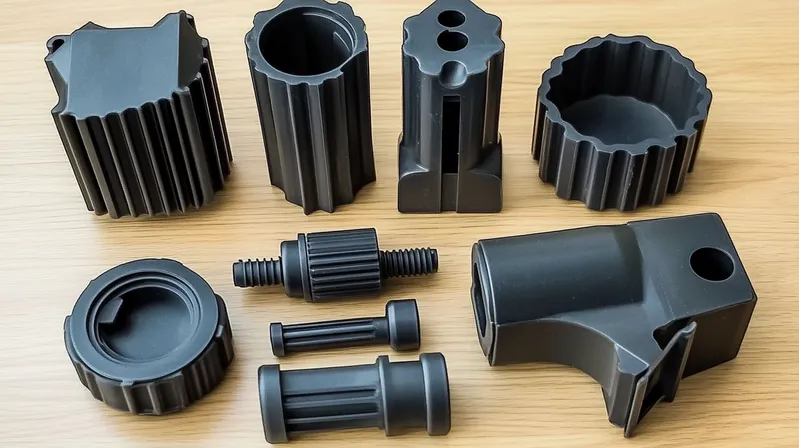

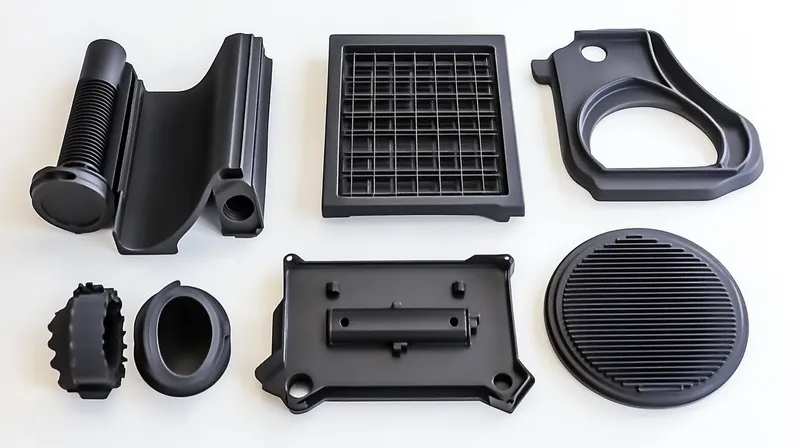

- 関数: 構造7 (負荷ベアリング)、位置付け(アライメント)、熱散逸(FIN)。

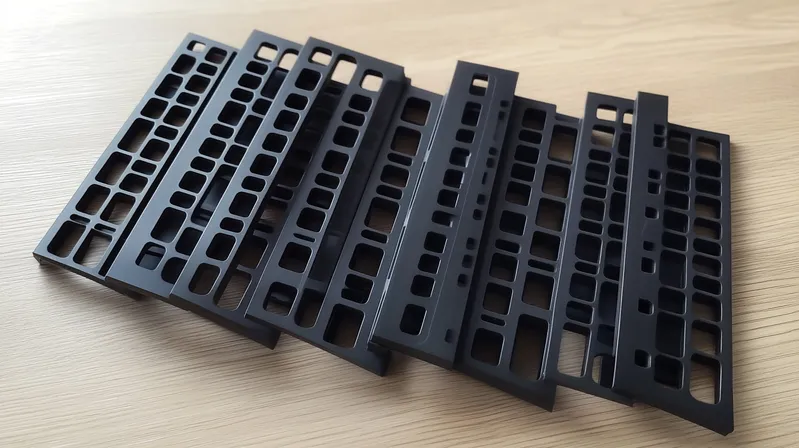

- デザイン8 :シンプルなストレートリブ、ガセット(コーナー/ボスでの三角形のサポート)、ネットワークリブ。

- 場所:内部(最も一般的な)、外部(一般的ではない、グリップや美学の場合)。

選択9は、多くの場合、材料、美学、および構造的要件に関連する要因に依存します。

ii。アプリケーション分析レベル:ユーザーの意思決定の問題の解決

この比率が重要な理由と場所を理解するには

典型的なアプリケーションシナリオ:

rib骨、したがって比率の考慮事項は、次のことに不可欠です。

- ハウジングとエンクロージャー:(例えば、電子機器、アプライアンス、電動工具) - 剛性を提供し、屈曲を防止します。

- 構造コンポーネント:(たとえば、自動車括弧、家具部品、サポートフレーム) - 負荷をかける容量の増加。

- 内部機能:サポートボス(ネジマウントポイント)、内部コンポーネントの調整。

- 大きな平らな表面:反りを防ぎ、平坦さを改善します。

長所と短所の比較(最適な比率と誤った比率):

| 特徴 | 最適な比率(壁の厚さ40〜60%) | 厚すぎる比率(> 60%) | 薄すぎる比率(<40%) |

|---|---|---|---|

| 長所 | 強度と成形性の良好なバランス、シンクマークを最小限に抑え、塗りつぶします。 | 潜在的に高い剛性(シンクが無視されている場合)。 | シンクマークのリスクが最も低く、rib骨の最速の冷却。 |

| 短所/リスク | わずかなシンクリスク(材料依存)には、慎重な設計が必要です。 | シンクマーク、ボイド、反り、長いサイクル時間のリスクが高くなります。 | 短いショットあります。 |

| 最適な用途 | 化粧品の欠陥なしに強度を必要とするほとんどのアプリケーション。 | 重度のシンクが許容できるアプリケーション(まれ)。 | 最小限の補強が必要なアプリケーション、または化粧品が最重要であるアプリケーション。 |

なぜ太い壁の代わりにrib骨を使うのですか?全体的な壁の厚さを単純に増やすことと比較して:

- rib骨の長所:強度と重量の比率、材料の使用量の減少、潜在的により速いサイクル時間(正しく設計されている場合)、非常に厚いセクションで見られる重度のシンク/ボイドのリスクが低下しました。

- rib骨の短所:カビの複雑さとコストの増加、不適切に設計された場合、鋭い角が存在する場合の潜在的な応力集中点。

重要なポイント:最適な比率(通常、40%〜60% )は、構造的寄与と主にシンクマークを回避するために構造的な寄与のバランスをとるように設計されたガイドラインです。

iii。技術的なディープレベル:プロの読者のニーズに応える

専門家に関連する技術的な側面を探りましょう。

完全なワークフローの内訳を処理します(rib rib衝撃):

-

パートデザイン(CAD):リブのジオメトリを定義します:

- 厚さ:隣接する壁の40〜60%をターゲットにします。 (キーパラメーター)

- 高さ:一般に、公称壁の厚さの3倍以下。

- ドラフト:最小0.5° - 1.5°あたり1.5°(排出に不可欠)。

- 基本半径:重要です! ≥0.25x - 0.5x壁の厚さ(最低0.5mmが推奨されることが多い)ストレス濃度を減らし、流れを改善します。

- 間隔: rib骨間の距離は、適切な冷却を可能にし、ホットスポットを防ぐために、公称壁の厚さの2倍以上でなければなりません。

-

Moldflow Analysis(CAE - オプションですが推奨):詰め物、梱包、冷却、ワーピングをシミュレートします。シンクマーク、エアトラップ、またはリブのデザインに関連する短いショットなどの潜在的な問題を予測します。鋼を切る前に反復を可能にします。

-

カビの設計と製造:

- 金型コア/キャビティにrib骨空洞を組み込みます。

- rib骨領域の近くの適切な冷却チャネル、特に厚い交差点を確保します。

- rib骨を効果的に充填するためのゲートの場所を計画します(多くの場合、主要なrib骨と平行に流れます)。

-

材料の選択:収縮率(アモルファスとクリスタル)とフロー特性を検討してください。

- 射出成形プロセス:

- 充填:溶融プラスチックは、厚い壁を通って薄いリブチャネルに流れます。薄いrib骨の流れ抵抗には、適切な圧力が必要です。

- 梱包:プラスチックが固化するにつれて収縮を補うために圧力が維持されます。このフェーズは、Wall-Ribの交差点で重要です。

- 冷却:壁とrib骨の厚い交差点は、最も遅くなります。 40〜60%のルールは、過度の差動冷却、シンクとワープの削減を軽減するのに役立ちます。サイクル時間は、最も厚いセクションの影響を受けます。

- 排出: rib骨の適切なドラフトは、損傷なしのきれいな部品除去に不可欠です。

- 品質制御:リブ、反対の反対側のシンクマークの部品を検査し、rib骨の特徴を完全に詰めます。

材料互換性の説明:

理想的な比率は、材料特性の影響を受ける可能性があります。

-

アモルファスプラスチック(EG、ABS、PC、PS):より低い、より均一な収縮。比率に60%に近い場合がありますが、特に外観の表面では、シンクが依然として主要な関心事です。

-

半結晶プラスチック(例:PP、PE、ナイロン、アセタル、PBT):より高い、より異方性(方向依存)収縮。沈みびくりやすい傾向があります。40〜50%のに近づくことはより安全です。

-

塗りつぶされたプラスチック(例:ガラスで充填されたナイロン):フィラーは収縮を減らしますが、粘度(薄いrib骨への流れに影響を与える)を増加させ、ワープにつながる異方性の挙動を導入できます。 40〜60%のルールは依然として良い出発点ですが、CAE分析はより価値があります。

IV。実用的なツールレベル:コンテンツの操作性の向上

デザイナーとエンジニアのための実用的なツールは次のとおりです。

リブ設計チェックリスト:

-

比率: rib骨の厚さは公称壁の厚さの40%から60%ですか? (50%から始めます)。

-

高さ: rib骨の高さ≤3xは名目上の壁の厚さですか?

-

ドラフト:サイドあたり0.5°の最小ドラフト角度はありますか(もっと良いです)?

-

ベース半径: rib骨が壁に出会う寛大な半径(≥0.25x壁の厚さ)はありますか?

-

間隔:平行rib骨間の距離は、2倍以上の公称壁の厚さですか?

-

厚さの一貫性:厚さの急激な変化を避けてください。

-

美学: rib骨の反対側の表面は批判的ではないのですか、それともシンクを最小限に抑えるためにステップ(低い比率、シミュレーション)がありますか?

-

フローの向き:可能な場合は、リブが予想されるフローパスに並んでいますか?

-

交差点:交差するrib骨は、厚い質量濃度を防ぐために避けられますか、それとも慎重に設計されていますか?

プロセス選択意思決定(比率フォーカス):

-

決定点:特定のrib骨対壁比の決定。

- 起動点: 50%の目標比から始めます。

- 美的チェック: rib骨の反対側の表面は批判的な外観表面ですか?

- はい: 40〜50%に傾いています。 1つの厚いrib骨の代わりに、複数の薄いrib骨を検討してください。カビ分析を使用して、シンクの深さを確認します。

- いいえ: 50〜60%が受け入れられる可能性がありますが、潜在的なシンク/ワープの影響を検証します。

- マテリアルチェック: どのような種類の素材?

- 半結晶(PP、ナイロンなど):注意してください。 40〜50%に近づきます。

- アモルファス(ABS、PCなど):50〜60%に耐えることができますが、シンクの可能性を監視することができます。

- 構造要件チェック: rib骨はかなりの負荷にかかっていますか?

- 高負荷:場合は、ハイエンド( 55-60% )。寛大なベース半径を確保します。材料の補強(ガラス充填など)または代替設計(ガセット、複数のrib骨)を考慮してください。 FEAが必要になる場合があります。

- 低負荷:成形性と美学に優先順位を付けるために保守的( 40-50%

- 製造可能性チェック: rib骨は非常に背が高く、または薄いですか、潜在的に充填または冷却の問題を引き起こしますか?

- はい:金型メーカーに相談してください(Zetarmoldのように!)。設計調整(より厚いrib骨ベース、高さの短い、より良いフローパス)またはプロセスの最適化が必要になる場合があります。

V.拡張レベル:知識ネットワークの構築

rib骨と壁の比率を理解することは、設計と製造の知識のより広範なネットワークにつながります。

関連技術ナビゲーション:

-

上流:

- 部品設計(CAD):リブを含む初期ジオメトリが作成されます。

- 材料の選択:プロパティは、収縮、流れ、強度を決定し、rib骨の設計に影響を与えます。

- 有限要素分析(FEA):荷重下の構造性能をシミュレートし、リブが必要かどうかを

- Moldflow Analysis(CAE):成形プロセス自体をシミュレートし、前の。

- コアプロセス:

- 射出成形: rib骨の設計が直接成功に影響を与える製造プロセス。

- 下流:

- カビ製造:リブの設計を物理的なツーリングに変換します。

- プロセスの最適化:リブの特徴に対応するために、成形パラメーター(圧力、温度、時間)の調整。

- 品質管理: rib骨関連の欠陥の検査(シンク、ショートショット、ワープ)。

- 部品アセンブリ:リブは、アセンブリプロセスを妨害または支援することができます。

- 関連デザイン機能:

- ボス:多くの場合、rib骨やガセットをサポートする必要があります。

- ガセット:壁やボスをサポートするために使用される三角形のrib骨。

- コアアウト:厚いセクションから材料を取り外します(rib骨を追加するための反対のアプローチ)。

- ドラフト角度:すべてのに不可欠。

- 壁の厚さの均一性:リブの設計がサポートするコア原理。

結論:強さと製造可能性のバランス

40%から60%の間であることが推奨される理想的なrib骨と壁の厚さ比は、射出成形設計の重要なガイドラインです。これは、シンクマークやワーピングなどの製造欠陥のリスクを最小限に抑えながら、必要な強さと剛性を追加することとの慎重な妥協を表しています。

このガイドラインを順守し、rib骨の高さ、ドラフト、半径、間隔の他のベストプラクティスとともに、高品質で費用対効果の高い射出成形部品を生成するための鍵です。材料の選択と審美的要件は、特定のアプリケーションの最適な比率を改善する上で重要な役割を果たすことを忘れないでください。

-

リブの設計が、製造におけるプラスチック部品の強度と耐久性をどのように改善できるかを調べてください。 ↩

-

この比率を理解することは、成形部品の欠陥を防ぎ、設計を最適化するために重要です。 ↩

-

さまざまな成形欠陥と、デザインでそれらを避けるための効果的な戦略について学びます。 ↩

-

名目上の壁の厚さを探ることは、最適なパフォーマンスと材料効率を達成する上でその基礎的な役割を把握するのに役立ちます。 ↩

-

rib骨の厚さについて学ぶことで、設計プロセスの構造性能と材料の節約に関する知識を高めることができます。 ↩

-

成形欠陥を防ぎ、設計における構造的完全性を確保するためには、rib骨対壁比を理解することが重要です。 ↩

-

構造的なリブタイプを探索すると、さまざまなエンジニアリング分野でのアプリケーションと利点に関する洞察を提供できます。 ↩

-

リブのデザインのベストプラクティスについて学ぶことで、エンジニアリングプロジェクトを改善し、構造的完全性を確保できます。 ↩

-

rib骨の設計に影響を与える要因を理解することで、構造工学と材料の選択に関する知識を高めることができます。 ↩