高品質のプラスチック製品を製造するには何が必要か考えたことはありますか?プラスチック射出成形における品質管理の 4 つの段階を理解することが、熟練への第一歩です。

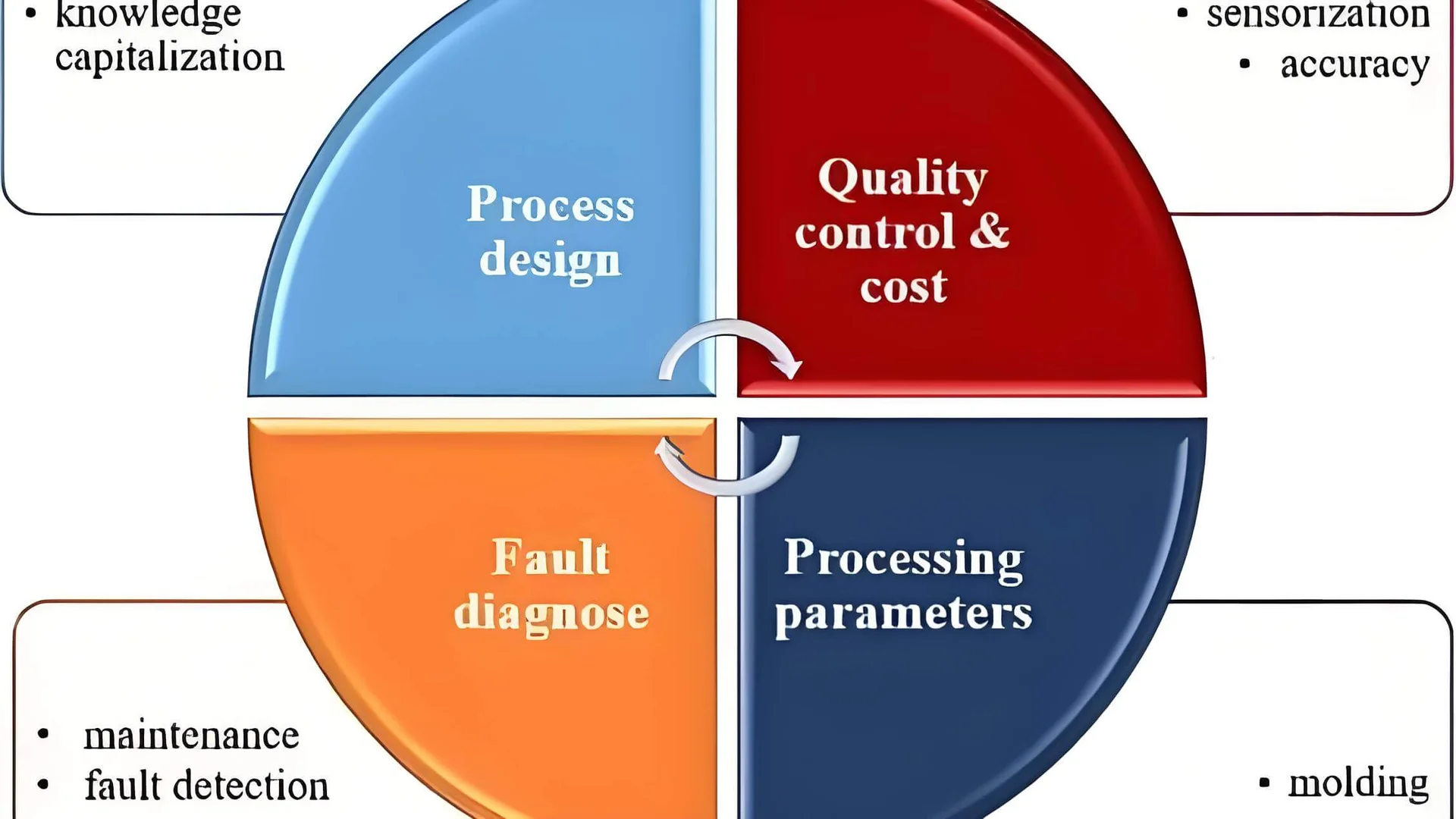

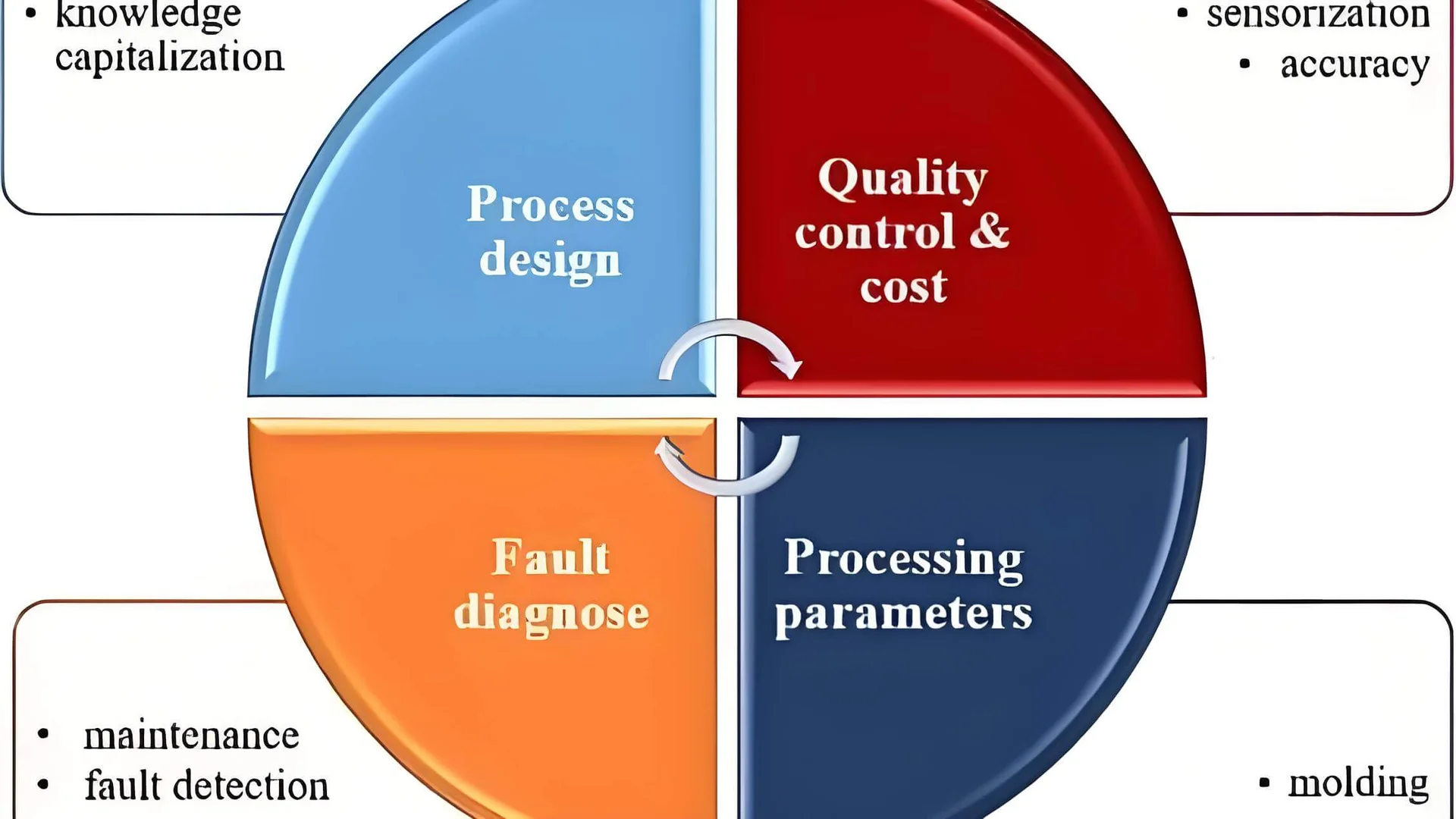

プラスチック射出成形における品質管理は、設計段階、材料準備段階、射出成形段階、品質検査段階の4段階に分かれます。各段階は、最終製品が必要な規格と仕様を確実に満たす上で重要な役割を果たします。

しかし、それは氷山の一角にすぎません。各段階を旅して、優れた製品を保証する複雑な仕組みを明らかにしましょう。

設計段階は品質管理の第一歩です。真実

設計段階では品質管理が開始され、製品仕様が設定されます。

製品設計は射出成形の品質にどのような影響を与えますか?

製品設計は射出成形において極めて重要であり、最初から品質に影響を与えます。よく考えられた設計により、潜在的な問題を事前に解決でき、よりスムーズな生産プロセスと優れた最終製品が保証されます。

製品設計は、機能要件の決定、肉厚の最適化、製造性の確保、金型設計の完成度の向上などにより、射出成形の品質に影響を与えます。効果的な設計により、欠陥が最小限に抑えられ、構造の完全性が保証され、製造性が向上します。

機能要件の重要性

射出成形では、製品の機能要件1これには、製品の使用環境、耐久性のニーズ、美的期待を考慮することが含まれます。たとえば、屋外で使用される製品には、紫外線や温度変化に強い素材が必要です。設計段階でこれらのニーズに対処することで、後でコストのかかる修正を回避できます。

壁の厚さと構造の完全性

適切な肉厚を決定することは、成形部品の構造的完全性を維持するために不可欠です。壁の厚さが不十分であると、応力下で弱点が生じ、潜在的に破損する可能性があります。逆に、厚すぎるとヒケや反りなどの問題が発生する可能性があります。設計者は、最終製品の堅牢性と機能性を確保するために、これらの要素のバランスをとる必要があります。

| 壁の厚さに関する考慮事項 | 潜在的な問題 |

|---|---|

| 薄すぎる | 弱点、破損 |

| 厚すぎる | 反り、ヒケ |

製造性の確保

製造可能性とは、簡単かつコスト効率よく製造できる製品の設計を指します。これは、成形や脱型が困難な過度に複雑な形状を避けることを意味します。複雑な設計はサイクル タイムの増加や生産コストの増加につながる可能性があるため、設計者は可能な限り簡素化を目指す必要があります。

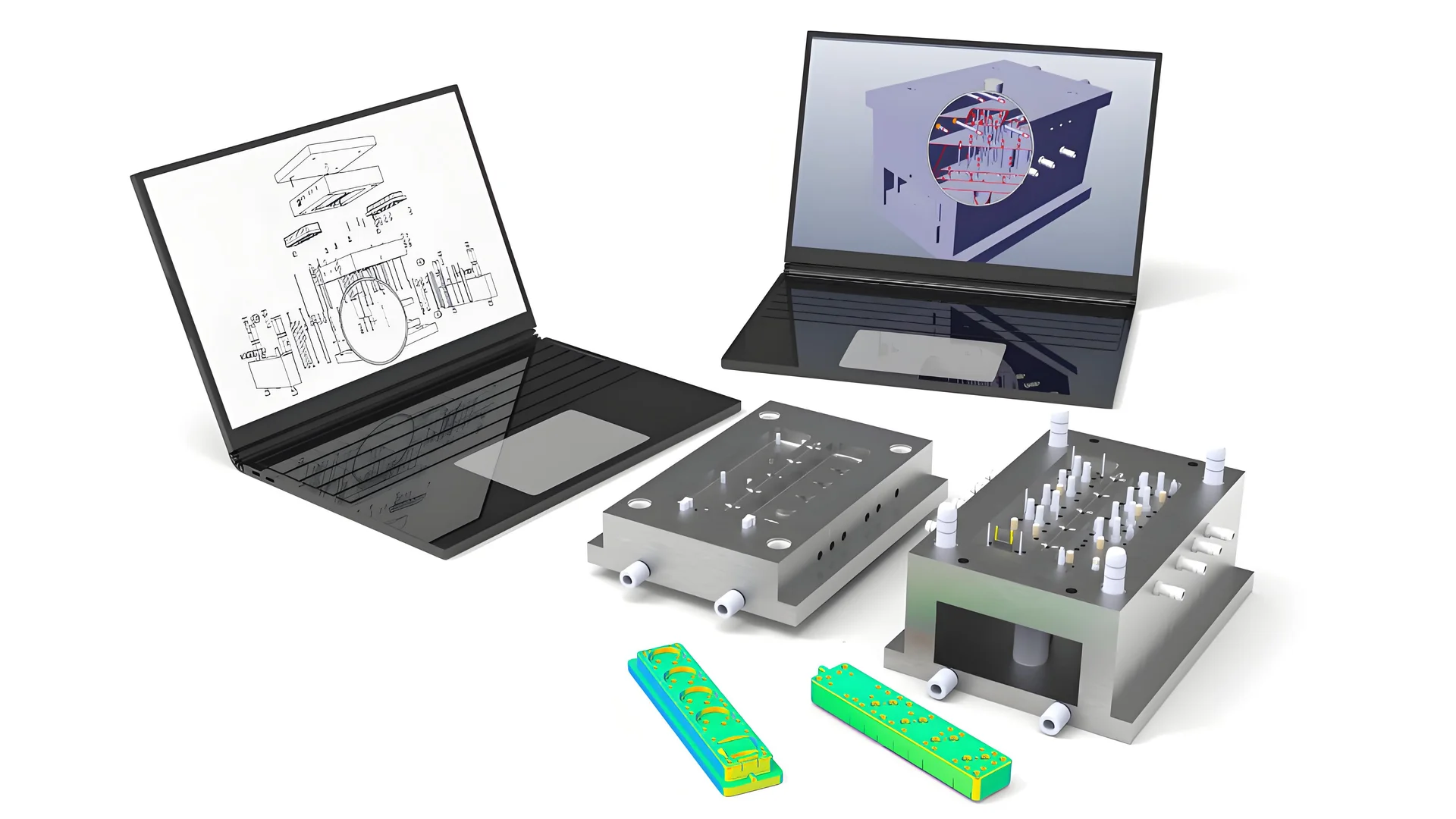

金型設計: 品質の核心

金型の設計は、おそらく射出成形の品質に影響を与える最も重要な要素です。適切に設計された金型により、一貫性があり欠陥のない部品が保証されます。主な考慮事項は次のとおりです。

- ランナー システム:効率的なランナー システムにより、金型キャビティへの均一な充填が保証され、ボイドやエア トラップなどの問題が軽減されます。

- 冷却システム:内部応力を最小限に抑え、反りを防ぐには、適切な冷却が不可欠です。均一な冷却チャネルは、部品全体で一貫した冷却速度を維持することでこれを実現します。

- 分割面と排出機構:これらの要素は、損傷することなくスムーズに離型できるように、綿密に計画する必要があります。

金型設計2理解すると、製品設計と製造結果の相互関連性が浮き彫りになります。

適切な壁の厚さにより、構造の完全性が保証されます。真実

適切な肉厚により弱点がなくなり、強度が維持されます。

複雑な形状は成形時の製造性を低下させます。真実

複雑な設計はサイクルタイムと生産コストを増加させます。

射出成形において材料の準備が重要なのはなぜですか?

射出成形の成功は、最終製品の品質と一貫性の両方を保証する、細心の注意を払った材料の準備に大きく依存します。

材料の準備は、最適な性能を得るために適切な原材料を選択し、前処理する必要があるため、射出成形では非常に重要です。このステップにより、材料の一貫性が確保され、欠陥が減り、最終製品の品質が向上するため、必要な仕様と規格が満たされます。

原材料選びの重要性

、射出成形を成功させるための基礎です。さまざまなプラスチックは、強度、耐熱性、柔軟性などの独自の特性を備えており、特定の用途に適しています。たとえば、ポリプロピレンはその柔軟性のために選ばれますが、ポリカーボネートはその耐衝撃性のために好まれます。

不適切な材料を選択すると、反りや脆さなどの欠陥が発生し、製品の機能が損なわれる可能性があります。したがって、最適な原材料を選択するには、最終製品の性能要件と環境条件を理解することが不可欠です。

材料の前処理: 必須

一部のプラスチック材料は、射出プロセスを開始する前に、その特性を高めるために前処理が必要です。たとえば、ナイロンやポリカーボネートなどのプラスチックは吸湿性があり、環境から湿気を吸収します。この水分を乾燥によって除去しないと、最終製品に気泡などの欠陥が発生する可能性があります。

材料を予熱すると、射出時の流動特性が改善され、必要な圧力が低下し、内部応力が最小限に抑えられます。このステップは、欠陥のない高品質の製品を製造するために非常に重要です。

一貫性による品質の確保

一貫した材料品質は、射出成形を成功させるためには譲れない要素です。材料特性の変動により、最終製品に予期せぬ結果や欠陥が生じる可能性があります。したがって、均一性を確保するには、信頼できるサプライヤーから原材料を調達し、徹底した検査を行うことが必要です。

材料準備における定期的なチェックとバランスは、製造中の問題を防止するのに役立ち、プロセスの後半で欠陥が発生する可能性を減らすことで時間とリソースを節約します。

結論: 成功への準備

原材料の選択と前処理は大規模な射出成形プロセスの一部にすぎませんが、重要な基盤を築きます。メーカーは材料の準備を重視することで、その後の成形や検査などの工程をスムーズに進め、優れた製品を生み出すことができます。

材料の前処理により、射出成形の欠陥が減少します。真実

吸湿性プラスチックを乾燥させるなど、材料を前処理することで欠陥を防ぎます。

ポリカーボネートは耐衝撃製品には不向きです。間違い

ポリカーボネートは、その優れた耐衝撃特性のために選ばれています。

射出成形の品質においてプロセスパラメータはどのような役割を果たしますか?

射出成形では、欠陥を最小限に抑えた高品質の製品を実現するには、プロセスパラメータを正確に制御することが重要です。

射出温度、圧力、速度、冷却時間などのプロセスパラメータは、射出成形製品の品質を決定する上で非常に重要です。適切な設定により、最適な材料フローが確保され、反りやバリなどの欠陥が軽減され、寸法安定性が維持されます。

主要なプロセスパラメータを理解する

射出成形4の世界では、プロセス パラメータは成形部品の品質と一貫性を調整するレバーです。これらの設定を微調整することで、メーカーは各製品が厳しい品質基準を満たしていることを確認できます。ここでは主要なパラメータを詳しく見ていきます。

1. 射出温度

射出温度は、使用される特定の材料に基づいて設定されます。たとえば、熱可塑性プラスチックを劣化させることなく適切に溶解するには、正確な温度設定が必要です。温度が正しくないと、不完全な充填や材料の劣化などの問題が発生する可能性があります。

- 高すぎる: 分解や変色を引き起こす可能性があります。

- 低すぎる: 材料の流れが悪くなり、キャビティの充填が不完全になります。

2. 射出圧力と射出速度

これらのパラメータは連携して機能し、溶融プラスチックを金型キャビティに効率的に押し込みます。

- 高圧/高速: バリや内部応力の増加を引き起こす可能性があります。

- 圧力・速度が低い場合:充填不足や表面欠陥の原因となります。

| パラメータ | 高設定の問題 | 低設定の問題 |

|---|---|---|

| プレッシャー | フラッシュ、ストレス | 不十分な充填 |

| スピード | ストレス、欠陥 | 表面上の問題 |

3. 保持時間と冷却時間

保持時間により材料は圧力下で固化しますが、冷却時間により突き出す前に部品が安定します。

- 長時間保持すると、高い内部応力や変形が生じる可能性があります。

- 冷却時間が短くなる: 収縮や反りが生じる可能性があります。

これらの時間を適切に管理することで、部品の寸法安定性と性能特性が確実に維持されます。

製品の品質への影響

これらのパラメータを調整すると、最終製品の外観、強度、耐久性に影響します。たとえば、最適な冷却速度を維持すると、内部応力5 が。

定期的な設備のメンテナンス

ヒーターやクーラーなどのすべての機器コンポーネントが最適に機能していることを確認することが重要です。定期的なメンテナンスチェックにより、品質問題につながる可能性のあるプロセスパラメータの逸脱を防ぎます。

プロセスパラメータを適切に制御することで、各成形部品がその用途で意図されたとおりの仕様と機能を確実に満たすことができます。これらの変数を理解することで、メーカーは無駄ややり直しを減らしながら生産性を向上させることができます。

射出速度が速いと、内部応力が増加します。真実

射出速度が速いと、成形品の内部応力が増加する可能性があります。

冷却時間が短いと、寸法安定性が向上します。間違い

冷却時間が短いと収縮や反りが生じ、安定性が低下する可能性があります。

射出成形における品質検査はどのように行われますか?

射出成形における品質検査は、製品が厳格な基準を満たしていることを確認する細心のプロセスです。作り方は次のとおりです。

射出成形における品質検査には、外観検査、性能試験、抜き取り検査が含まれます。これらの手順により、各製品が望ましい仕様と性能基準を満たしていることが保証され、生産全体を通じて高い基準と一貫性が維持されます。

外観検査:美観の確保

品質検査工程の最初のステップは外観検査6。これには、気泡、銀線、バリ、傷などの目に見える欠陥がないか製品を精査することが含まれます。適切な組み立てパフォーマンスを保証するには、色が均一であり、寸法が指定された公差を遵守している必要があります。些細な欠陥でも製品の機能や市場性に影響を与える可能性があるため、徹底的な外観検査は非常に重要です。

外観検査のポイント:

- 表面品質: 傷や表面の欠陥がないか確認します。

- 色の一貫性: すべての製品にわたって色が必要な標準に一致していることを確認します。

- 寸法精度: 寸法が許容公差レベル内にあることを確認します。

パフォーマンス検査: 機能の完全性の評価

性能検査では、製品の強度、硬度、耐熱性、耐食性を検査します。製品の用途に応じて、さまざまな方法や規格が使用されます。製品がこれらの性能基準を満たしていない場合は、根本原因を分析し、是正措置を講じることが重要です。

パフォーマンス検査手法:

- 引張試験:強度と柔軟性を評価します。

- 熱分析:耐熱性と安定性を評価します。

- 硬さ試験:変形に対する抵抗力を測定します。

抜き取り検査: 品質の一貫性を監視

生産時には抜き取り検査を実施し、継続的な品質の安定を図っています。頻度とサンプル サイズは、製品の品質要件と生産規模によって決まります。サンプリングによる品質問題の早期発見により、製造プロセスのタイムリーな調整が可能になり、無駄が削減され、効率が向上します。

抜き取り検査戦略:

- ランダム サンプリング: 散発的な欠陥の検出に役立ちます。

- 統計的プロセス制御 (SPC) : 生産品質を監視および制御します。

- 是正措置: 品質を向上させるために、サンプリング結果に基づいてプロセスを調整します。

結論として、これらの各検査段階は、射出成形に期待される高い基準を維持する上で重要な役割を果たし、すべての製品が品質と性能の面で顧客の期待を満たすだけでなく、それを超えることを保証します。

外観検査では表面の傷をチェックします。真実

外観検査では、傷などの目に見える欠陥がないかどうかを確認します。

抜き取り検査は生産の最後に行われます。間違い

生産時には抜き取り検査を実施し、品質を確保しております。

結論

高品質のプラスチック製品を生産するには、これら 4 つの段階をマスターすることが不可欠です。これらの実践を反映して、生産プロセスを強化してください。

-

機能要件がどのように効果的な製品設計を形成するかを学びます。部品設計を評価し、製品の使用法や機能などの主要な製品要件に基づいて修正や推奨事項を作成します。 ↩

-

金型の設計が射出成形の品質にどのような影響を与えるかをご覧ください。: 射出成形製品の品質は、金型の設計、最終製品の壁の厚さ、ランナーの種類、さらには…によって影響を受ける可能性があります。 ↩

-

製品の完全性にとって正しい材料の選択が重要である理由を探ります。: 熱可塑性プラスチック、ポリプロピレン、ポリスチレンなどの材料は、最終製品の品質、耐久性などを決定する上で重要な役割を果たします。 ↩

-

成形精度にプロセス パラメーターが重要な理由を学びましょう。温度、圧力、速度、その他の重要な要素を微調整することで、欠陥を最小限に抑えながら一貫した高品質の結果を達成できます。 ↩

-

冷却速度が製品の完全性にどのような影響を与えるかをご覧ください。: プラスチック樹脂が冷えると収縮し、金型キャビティの圧力が低下するため、このように表示されます。 ↩

-

表面欠陥が製品の品質と必要な修正にどのような影響を与えるかを理解します。: このブログ投稿では、寸法検査が重要な理由と、寸法検査を実施するための主要な手順とベスト プラクティスについて説明します。 ↩