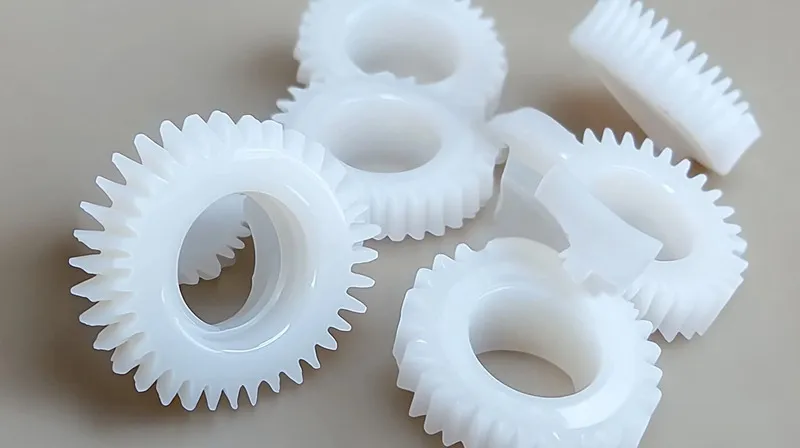

射出成形1で厳しい公差を達成することは、医療、自動車、航空宇宙などのアプリケーションにおける厳格な業界標準を満たす高品質で精密な部品を製造するために不可欠です。

厳しい公差での射出成形では、精密な部品2 を、設計、材料、ツール、およびプロセスを最適化します。

厳しい公差3 を達成するために必要な方法と考慮事項について説明し、精度を追求するメーカーとエンジニアに詳細なリソースを提供します。

射出成形における厳しい許容誤差は、標準的なプロセスで達成できます。間違い

厳しい許容誤差を達成するには、高度な技術、高精度のツール、標準的なプロセスを超えた厳格な制御が必要です。

材料の選択は、厳しい公差の達成に大きな影響を与えます。真実

ABS や PC などの非晶質材料は、結晶性材料に比べて収縮率が低いため、精密加工に最適です。

射出成形で厳しい公差を達成するとはどういう意味ですか?

厳しい公差とは、寸法のばらつきを最小限に抑えて部品を製造し、大量生産全体にわたって一貫性と機能性を保証する能力を指します。

射出成形における厳しい公差は、寸法精度を ±0.002 インチ (±0.05 mm) 以内に維持することを意味します。これは、医療機器や自動車部品など、正確なフィットが求められる部品にとって非常に重要です。

定義と分類

-

射出成形:溶融プラスチックを高圧下で金型に注入し、精密な部品を形成するプロセス。

-

厳しい公差: 変動は通常 ±0.002 インチ以内で、正確な仕様を保証します。

-

収縮: プラスチックが冷えると部品のサイズが小さくなるため、予測して制御する必要があります。

-

反り: 不均一な冷却または収縮によって生じる歪みで、精度に影響を及ぼします。

| 側面 | 説明 |

|---|---|

| 工具精度 | 高精度金型(例:CNC加工) |

| プロセス制御 | 一貫した圧力、温度、タイミング |

| 材質の種類 | 非晶質(例:ABS)と結晶質(例:PP) |

射出成形では厳しい公差がどのように適用されるのでしょうか?

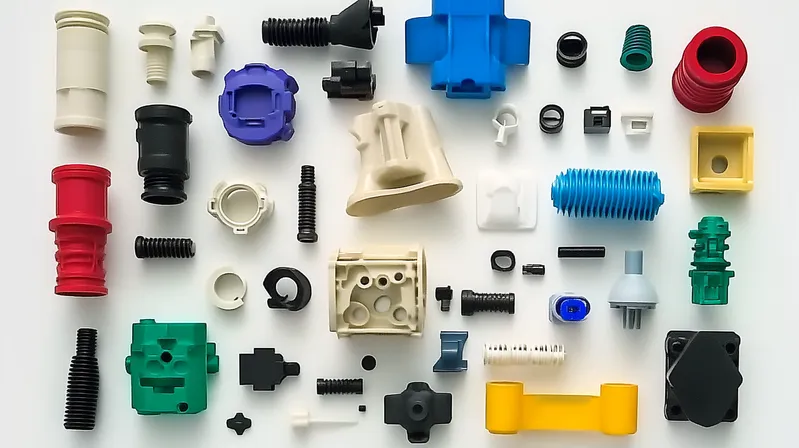

精度が絶対的に要求される業界全体で厳しい許容範囲が適用され、パフォーマンスと生産効率のバランスが保たれます。

医療機器4 、自動車部品、航空宇宙部品では厳しい許容誤差が適用され

アプリケーションシナリオ

-

医療機器のために ±0.025 mm という厳しい許容誤差が必要です。

-

自動車:コネクタとセンサーは、組み立ての信頼性を確保するために精度が求められます。

-

航空宇宙: コンポーネントには、過酷な条件に耐えられる正確な寸法が必要です。

長所と短所の比較

| 方法 | 長所 | 短所 |

|---|---|---|

| 射出成形 | 大容量、複雑な形状 | 高いツールコスト |

| CNC加工 | より厳しい公差(±0.0005インチ) | 遅くて、量が多いとコストがかかる |

| 3D プリント | 柔軟なプロトタイピング | より緩い許容誤差(±0.005インチ) |

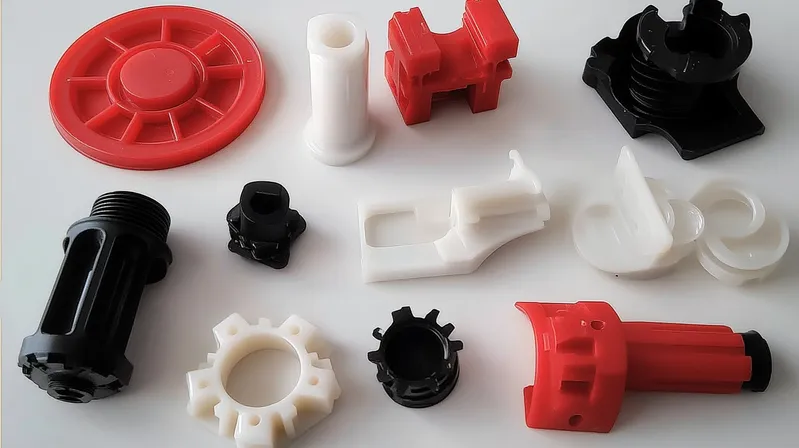

厳しい公差を実現するための重要な手順は何ですか?

厳しい許容誤差を達成するには、設計から品質管理まで体系的なアプローチが必要であり、すべての段階で精度が確実にサポートされます。

厳しい許容誤差を実現するためのプロセスには、設計の最適化、材料の選択、精密な金型の作成、射出パラメータの制御、品質の検証が含まれます。

段階的なプロセス

-

設計の最適化:

- Protolabsの製造性を考慮した設計 (DFM) の原則を使用します。

- 壁の厚さが均一であることを確認します(ABS の場合は 1.1 ~ 3.5 mm)。

- 1〜2度のドラフトを追加します。

-

材料の選択:

- 非晶質材料(ABS、PC など)を優先します

- さまざまな条件での熱膨張を考慮します

-

金型設計:

- 高精度CNC加工(±0.0508mm)を採用

- 冷却チャネルを統合します。

-

プロセス制御:

- 一定の圧力と温度。

- 最適化Xometry科学的な成形を使用します。

-

品質管理:

- CMMを使用して検査し、SPC。

| 材料 | 商業的寛容5 | 細かい許容範囲6 | 収縮率7 |

|---|---|---|---|

| ABS | 0.050~0.100 mm | 0.030~0.080 mm | 0.003 インチ/インチ |

| パソコン | 0.050~0.100 mm | 0.030~0.080 mm | 0.5–0.7% |

| PP | 0.075~0.150 mm | 0.050~0.100 mm | 0.018 インチ/インチ |

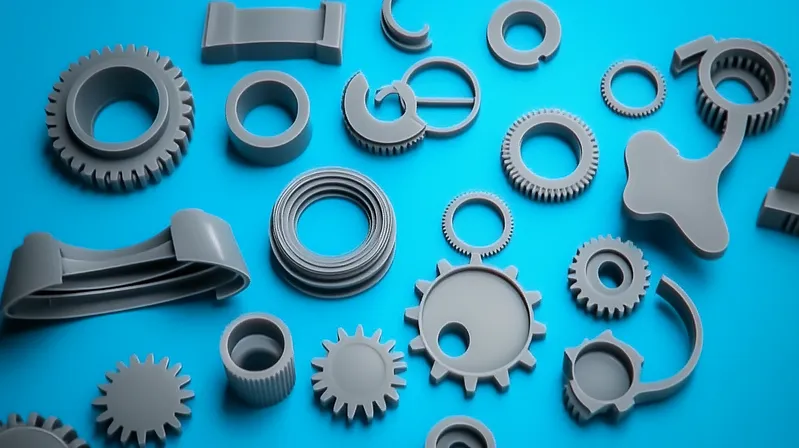

厳しい許容範囲に影響を与える要因は何ですか?

厳しい公差を達成できるかどうかは、材料の挙動から装置の精度まで、いくつかの要因によって決まります。

厳しい公差に影響を及ぼす主な要因としては、材料特性8 、金型品質9 、プロセスパラメータ、検査方法などがあります。

重要な要素

-

材料の収縮: 非晶質材料は均一に収縮しません。

-

金型精度:高品質の金型によりばらつきが低減します。

-

温度制御:収縮と反りに影響します。

-

圧力の一貫性: 均一な充填とパックを保証します。

実際に厳しい許容誤差を確保するにはどうすればよいでしょうか?

実用的なツールとチェックリストは、理論を実行可能な手順に変換し、一貫した結果を得るのに役立ちます。

厳しい許容誤差を確保するには、設計チェックリスト、プロセス監視、高度な品質管理ツールを使用する必要があります。

デザインチェックリスト

- 均一な壁の厚さ(例:1.1~3.5 mm)。

- 垂直面では1~2度のドラフト。

- 鋭角ではなく半径。

- 重要なフィーチャに対してのみ許容値を指定します。

プロセスのヒント

- 複雑な部品の金型流動解析を実行します

- パラメータ監視にはリアルタイム センサーを使用します

結論

最適化された設計10 、精密な工具、適切な材料、そして制御されたプロセス11を統合した包括的なアプローチが必要です。これらの要素を習得することで、メーカーは医療、自動車、航空宇宙などの業界の厳格な基準を満たし、信頼性の高い高品質の部品を提供することができます。

-

射出成形の基礎、そのプロセスや用途などを学び、この重要な製造技術に対する理解を深めましょう。 ↩

-

医療や航空宇宙などの産業にとって不可欠な精密部品の生産を保証する戦略とテクノロジーについて学びます。 ↩

-

高品質の生産に不可欠な、射出成形における厳しい公差を実現するためのベストプラクティスとテクニックを理解するには、このリンクを参照してください。 ↩

-

安全で効果的な医療機器を作成する上での射出成形の役割を探り、その精度と効率性に注目します。 ↩

-

商業許容範囲を理解することは、製造プロセスにおける製品の品質とコンプライアンスを確保するために重要です。 ↩

-

微細な許容差を探求することで、高品質の製品に不可欠なエンジニアリングの精度を実現できます。 ↩

-

収縮率について学ぶことは、製造中および使用中の材料の挙動を予測するために不可欠であり、全体的な設計に影響を与えます。 ↩

-

このトピックを調べることで、プロジェクトに適した材料を選択するための洞察が得られます。 ↩

-

金型の品質について学ぶことで、生産効率を向上させ、欠陥を減らすことができます。 ↩

-

最適化された設計は、射出成形の成功の鍵です。効率と品質を向上させる方法について、洞察を深めましょう。 ↩

-

制御されたプロセスは、生産における一貫性と品質を確保します。射出成形におけるその重要性について詳しく学びましょう。 ↩