射出成形は単に金型に充填するだけではありません。それは、目に見えない課題の中で完璧を作り上げることです。

射出成形製品の内部応力は、成形プロセス中の不均一な流れ、冷却、収縮によって発生します。これらの応力は寸法変化、機械的故障、美的欠陥を引き起こし、製品の品質と性能に影響を与える可能性があります。

内部ストレスの基本を理解することは重要ですが、その原因と影響を深く掘り下げることで、潜在的な問題を軽減するための貴重な洞察が得られる可能性があります。製品の信頼性と製造効率を向上させるために、これらの側面をさらに調査してみましょう。

射出成形では、流れの不均衡により内部応力が発生します。真実

流れの不均衡は、不均一な速度と圧力をもたらし、応力を引き起こします。

射出成形における内部応力の主な原因は何ですか?

射出成形における内部応力は、流れの不均衡、不均一な冷却、分子配向などの要因によって発生します。

射出成形における内部応力の主な原因には、プロセスや設計の不一致によって発生する流れの不均衡、不均一な冷却、分子配向などが含まれます。これらの応力は、成形製品の構造的完全性と外観を損なう可能性があります。

流れの不均衡

射出成形プロセス中、プラスチック溶融物は金型キャビティ内で常に均一に流れるとは限りません。この不一致は主に、流速と圧力分布の変動によるものです。たとえば、プラスチックが入るゲート付近では、それより離れた領域に比べて溶融物がより速く流れます。この不均衡により、製品内にせん断応力が発生します。

不適切な位置のゲートや不適切なサイズのランナーなどの不合理な金型設計は、この不均衡を悪化させます。これらの設計要素を改良することで、流れの不一致によって引き起こされる応力を大幅に軽減できます。

不均一な冷却

冷却段階は、射出成形製品の最終特性を定義する上で非常に重要です。特定の領域が他の領域よりも早く冷却されると、熱応力が導入されます。一貫性のない金型温度や不適切に設計された冷却管などの要因がこれに影響します。

不均一な壁の厚さも影響します。厚い部分は薄い部分よりも冷却が遅く、内部応力が発生します。均一な肉厚に焦点を当てた戦略的な設計アプローチにより、この問題を軽減できます。

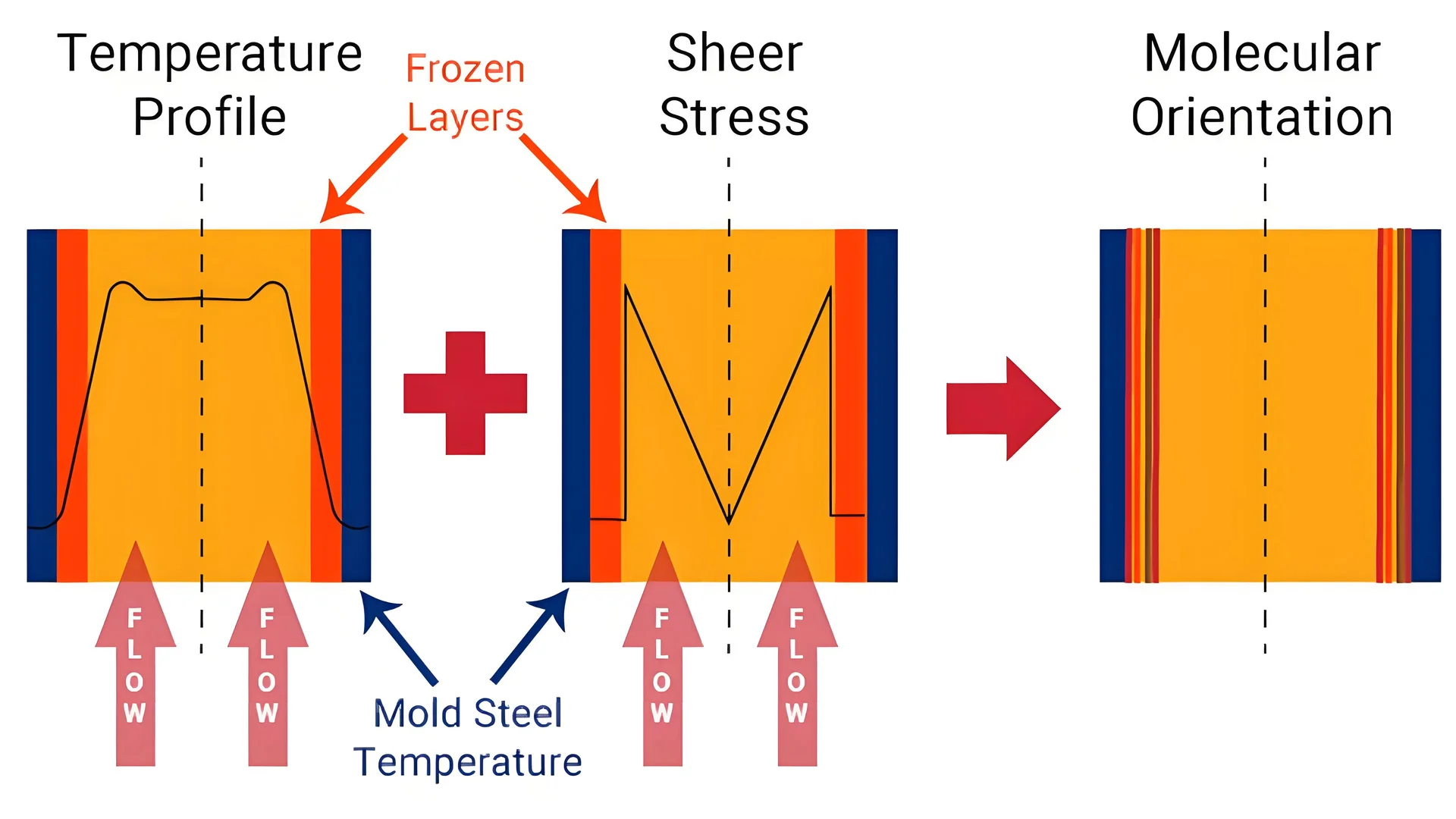

分子の配向

プラスチック溶融物が金型内を流れるとき、その分子は流れの方向に整列します。この整列は配向応力を引き起こす可能性があり、配向応力は主に流れ方向に沿って見られ、流れ方向に対して垂直にはあまり見られません。

射出速度や保持圧力などのプロセスパラメータは、分子配向に直接影響します。たとえば、射出速度や保持圧力が高すぎると、配向応力が増幅される可能性があります。これらのパラメーターを調整すると、分子の配向度を効果的に管理するのに役立ちます。

比較分析: 内部応力の原因

| 原因 | 説明 | 緩和戦略 |

|---|---|---|

| 流れの不均衡 | 金型キャビティ内の速度と圧力の分布が不均一になる。 | ゲート位置とランナーサイズを最適化します。 |

| 不均一な冷却 | 冷却速度の差が熱応力を引き起こす。 | 均一な金型温度。より良いチャンネルレイアウト。 |

| 分子の配向 | 流れ方向に応力を引き起こす分子の整列。 | 射出速度と保持圧力を制御します。 |

これらの根本原因を理解することは、射出成形の最適化1 。これらの要因を特定して対処することで、メーカーは製品の品質を向上させ、ライフサイクルを延長することができます。

流れの不均衡により、成形品にせん断応力が発生します。真実

流れの不均衡により圧力が不均一になり、せん断応力が生じます。

均一な肉厚により、成形時の内部応力が増加します。間違い

均一な壁厚は、熱応力を増加させるのではなく、減少させます。

内部応力は製品の機械的特性にどのような影響を与えますか?

製品の内部応力は機械的特性を著しく損ない、強度と耐久性に影響を与える可能性があります。

内部応力は、寸法変化を引き起こし、強度を低下させ、応力下での破損を促進することにより、製品の機械的特性を低下させる可能性があります。

内部応力の役割を理解する

射出成形製品の内部応力は、製造プロセス中の流れの不均衡、不均一な冷却、分子配向によって発生します。これらの応力は、せん断応力、熱応力、配向応力など、さまざまな形で現れることがあります。それぞれのタイプは、製品の機械的特性の変化に独自に寄与します。

寸法安定性の課題

内部応力により、製造後の寸法変化が生じることがよくあります。これらの応力は時間の経過とともに緩和されるため、製品に反りや収縮が発生し、外観だけでなく機能にも影響を与える可能性があります。たとえば、わずかな寸法のずれによっても、組み立て作業における不正確なフィット2 が

| 要素 | 寸法への影響 |

|---|---|

| 流れの不均衡 | 不均一な収縮、反り |

| 不均一な冷却 | 局所的な拡大または縮小 |

| 分子の配向 | 流れ方向の収縮差 |

機械的特性の劣化

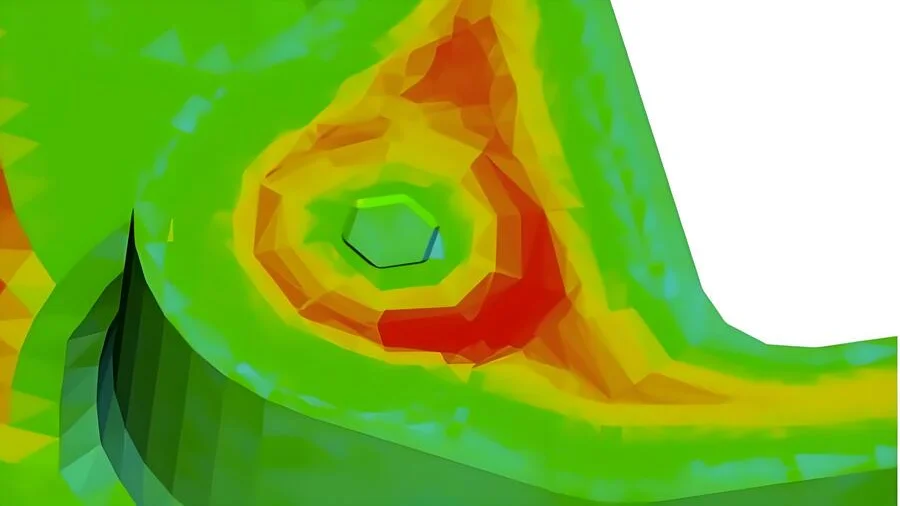

内部応力は、強度、靱性、耐疲労性などの機械的特性に直接影響します。これらのストレスが特定の領域に集中すると、弱点となる可能性があります。その結果、製品は機械的負荷、特に反復的または動的力を受けた場合、早期に故障する可能性があります。

たとえば、射出成形で製造される自動車部品は、長期間にわたる大きな応力に耐える必要があります。内部応力の集中により、亀裂3や破損が発生し、安全性と性能が損なわれる可能性があります。

機械的特性に影響を与える要因

- 材料の特性: プラスチックが異なれば、内部応力に対する感受性の程度も異なります。たとえば、非晶質プラスチックは、内部応力にさらされた場合、結晶質プラスチックと比較して異なる反応を示す可能性があります。

- 製造パラメータ: 射出速度、圧力設定、冷却速度の選択は、内部応力形成の程度に大きく影響します。これらのパラメータを最適化すると、悪影響を軽減できます。

緩和戦略

射出成形製品の機械的特性を維持するために、メーカーは次のことを行うことができます。

- 金型設計の最適化: これには、均一な流れと冷却を促進するためのゲートと冷却チャネルの戦略的な配置が含まれます。

- プロセス調整: 射出速度と圧力を微調整することで、分子配向ストレスを軽減します。多段階射出を実装すると、流れによる応力を軽減することもできます。

- 後処理技術: アニーリングなどの技術により内部応力を緩和し、時間の経過とともに機械的安定性を高めることができます。

これらの戦略を理解することは、内部応力による潜在的な故障を最小限に抑えながら製品の寿命と信頼性を高めるために重要です。

内部応力により、時間の経過とともに製品に歪みが生じます。真実

内部応力が緩和され、反りなどの寸法変化が生じます。

すべてのプラスチックは内部応力の影響を等しく受けます。間違い

プラスチックが異なれば、内部応力に対する感受性も異なります。

内部応力によってどのような外観上の欠陥が生じる可能性がありますか?

射出成形製品の内部応力は、美観と機能性の両方を損なう見苦しい欠陥を引き起こす可能性があります。

内部応力は、射出成形品にクラック、シルバーストリーク、気泡などのさまざまな外観欠陥を引き起こす可能性があります。これらの問題は、製品の見た目の魅力を損なうだけでなく、構造的な完全性にも影響を与える可能性があります。

内部ストレスを理解する

内部応力は、射出成形プロセス中にプラスチック溶融物が不均一な流れ、冷却、収縮を受けるときに発生します。このストレスは、製品の外観品質に影響を与える欠陥として現れます。

一般的な外観欠陥

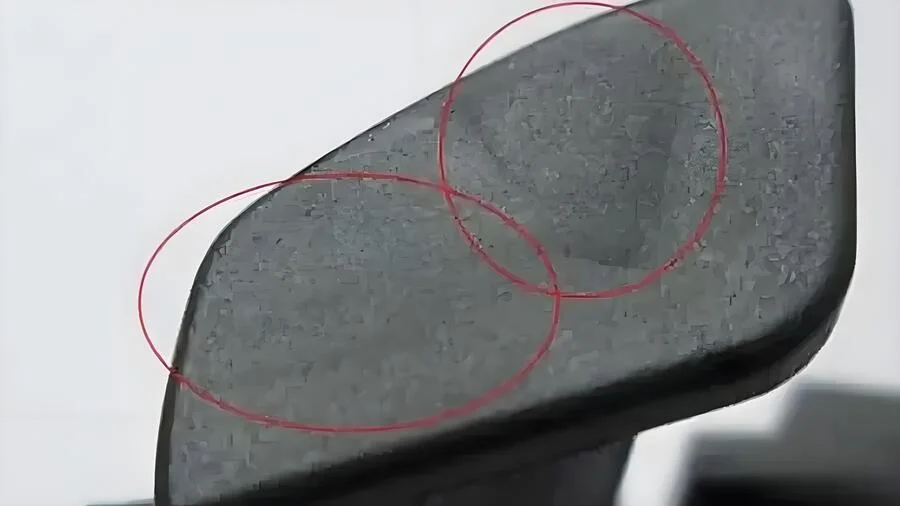

-

ひび割れ:

- 亀裂は、特定の領域に集中する高い内部応力によって発生することがよくあります。脱型中または脱型後に発生する可能性があります。

- 不適切な金型設計や急速な冷却速度などの要因により、亀裂の形成が悪化します。

-

シルバーストリーク:

- これは、成形時に材料内に閉じ込められた水分や空気によって表面に見られる波状の銀色の線です。

- シルバーの縞模様は透明な製品で特に目立ち、透明度と美観に影響を与えます。

-

泡:

- 通常、プラスチック内の急速な冷却または高い水分含有量が原因で、製品内にガスまたはエアポケットが形成されるときに発生します。

- 気泡は外観と製品の機械的特性の両方を損なう可能性があります。

外観不良の要因

金型設計とプロセスパラメータ

- 流動の不均衡:亀裂や気泡などの欠陥を引き起こす可能性があります4 。

- 冷却速度:一貫性のない冷却は熱応力を引き起こし、反りやシルバー ストリークなどの欠陥の原因となります。

- 分子の配向:射出速度が速いときの配向レベルが高いと、シルバー ストリークが発生する可能性が高くなります。

外観欠陥を軽減するソリューション

- ゲート位置を調整し、バランスの取れた流れを確保することで、金型設計を最適化します。

- 多段階の注入プロセスを使用して分子の配向を管理し、応力を軽減します。

- 適切な冷却チャネルのレイアウトを実装して、製品全体で均一な冷却を確保します。

これらの要因に対処することで、メーカーは射出成形製品の外観欠陥を大幅に減らし、美的品質と性能の両方を向上させることができます。

製品の亀裂は急冷によって発生します。真実

急冷すると応力分布が不均一になり、亀裂が発生します。

シルバーストリークは過度の熱によって発生します。間違い

シルバーの縞は、熱ではなく、閉じ込められた湿気や空気によって発生します。

射出成形時の内部応力を最小限にするにはどうすればよいですか?

射出成形における内部応力を最小限に抑えることは、製品の耐久性と美観を確保するために非常に重要です。効果的な戦略には、金型設計の最適化、プロセスパラメータの調整、後処理技術の実装が含まれます。

射出成形の内部応力を最小限に抑えるには、金型設計を最適化し、射出速度や圧力などの加工パラメータを調整し、アニーリングなどの後処理方法を使用します。これらのステップは、流れ、冷却、分子配向のバランスをとり、潜在的な欠陥を減らし、製品の品質を向上させるのに役立ちます。

金型設計の最適化

内部応力を軽減する主な方法の 1 つは、注意深く金型を設計することです。ゲートを戦略的に配置し、複数のゲート システムを使用することにより、メーカーはプラスチック溶融物のよりバランスの取れた流れを実現し、せん断応力の蓄積を防ぐことができます。考え抜かれた設計には、ランナーのサイズと形状を最適化して抵抗を最小限に抑え、金型全体に均一な流れを確保することも含まれています。

さらに、均一な冷却を促進するために冷却チャネルを配置することが重要です。たとえば、壁厚が変化する製品は、段階的な壁厚設計5、これにより、一貫した冷却速度を維持し、熱応力を最小限に抑えることができます。

射出成形プロセスパラメータの調整

プロセスパラメータは、射出成形製品内の内部応力レベルに大きな影響を与えます。射出速度と保持圧力を下げると、分子の配向度が低下し、内部応力が減少します。保持時間を延長すると収縮率が低下し、応力が軽減されます。

成形温度と溶融温度の両方を制御することも重要です。溶融温度が高いと分子の配向が高まる可能性があるため、材料の種類に基づいて適切な温度を選択することが重要です。多段階の射出プロセスを導入すると、成形サイクル全体を通じて速度と圧力を段階的に調整することで、応力の管理にさらに役立ちます。

| パラメータ | 推奨される調整 |

|---|---|

| 射出速度 | 配向応力を軽減するために低くする |

| 保圧 | 収縮を最小限に抑えるために低くします |

| 金型温度 | 均一な冷却を最適化する |

| 溶融温度 | 材料のニーズに基づいて調整する |

後処理テクニック

アニーリングなどの後処理技術により、射出成形製品の内部応力を大幅に軽減できます。アニーリングとは、製品を特定の温度に加熱し、一定時間保持した後、ゆっくりと冷却することです。このプロセスにより分子構造が緩和され、ストレスが効果的に軽減されます。

高い寸法精度が要求される製品の場合、調湿処理を行う場合がございます。湿度が管理された環境に製品を置くことで湿気を吸収し、収縮を調整し応力を緩和します。

これらの技術を総合すると、最終製品が品質基準を満たし、意図された用途で確実に機能することが保証されます。このような対策を講じることにより、耐久性が向上するだけでなく、製品の寿命も長くなります。

金型設計の最適化により内部応力を低減します。真実

戦略的なゲート配置と冷却チャネル設計により、流れと冷却のバランスが取れています。

射出速度が速いほど内部応力が減少します。間違い

速度が高くなると分子の配向が増加し、内部応力が増加します。

結論

戦略的な金型設計とプロセス調整を通じて内部応力に対処することで、メーカーは製品の品質を大幅に向上させることができます。これらの戦略を採用して、欠陥を最小限に抑え、パフォーマンスを最適化します。

-

プロセスの最適化を通じて製品の品質を向上させる戦略を検討します。: 射出成形プロセスを最適化するためのベスト プラクティス · 1. パラメーターの定期的な監視と調整 · 2. 高度な制御システムの使用 · 3. 徹底的な… ↩

-

応力による小さな変化がアセンブリの精度にどのように影響するかを学びます。冷間成形中のひずみの局所的な変化により、製品に異なる応力状態と剛性が生じる可能性があります。これにより、効果が向上したり低下したりする可能性があります… ↩

-

内部応力が荷重下で亀裂を引き起こす理由を発見してください。 (1) 製品内の内部応力の存在は、製品の機械的特性と性能に重大な影響を与えます。 …のせいで ↩

-

成形品の一般的な欠陥を回避するテクニックを学びます。従来のベント方法が失敗した場合、真空ベントは射出成形金型内のガス抜けや空気の閉じ込めに関連する問題を効果的に解決できます。 ↩

-

肉厚を段階的に設計することで冷却の均一性がどのように向上するかをご覧ください。: 部品品質: 肉厚に問題がある射出成形部品を設計すると、シンクホール、反り、ショート ショットなどの欠陥が発生する可能性があります。これらの問題… ↩