射出成形は現代の製造業の礎であり、自動車から消費財まで、様々な業界で精密なプラスチック部品1を。この工程の中心となるのが、成形品の外形を形作る重要な部品であるキャビティキャビティ2射出成形3のこの重要な側面を習得したい方のために、詳細かつ分かりやすく解説します。

射出成形におけるキャビティは金型内の中空の空間であり、プラスチック部品の外形を定義し、コアと連携して大量生産における精度、品質、効率を確保します。.

キャビティの役割を理解することで、金型設計の最適化と部品品質の向上につながる知見が得られます。そのメカニズム、重要性、そして実際の用途を探ってみましょう。.

キャビティは射出成形部品の最終的な形状を単独で決定します。.間違い

キャビティは外部表面を形作ると同時に、内部フィーチャを形成するコアと連携して動作し、部品の完全な形状を定義します。.

空洞とは何か?そしてどのように機能するのか?

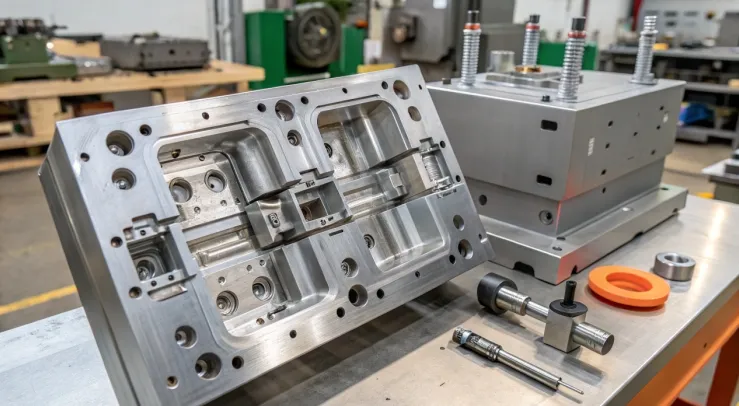

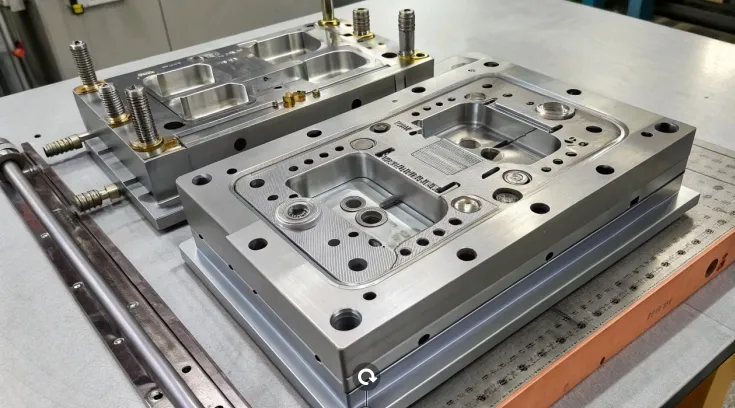

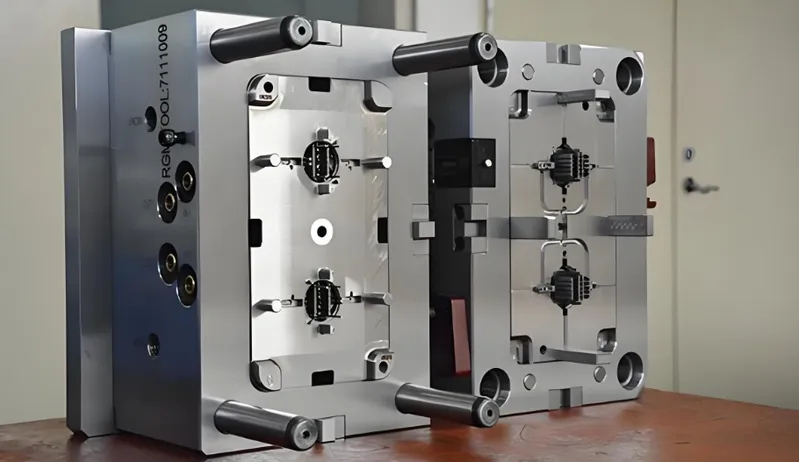

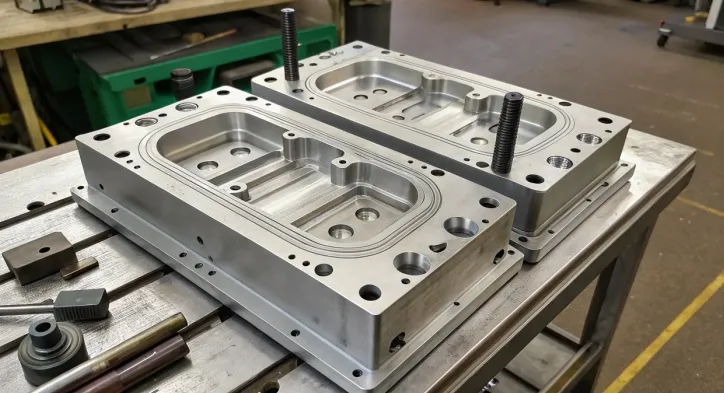

キャビティとは、プラスチック部品の外面を成形する射出成形金型の中空部分です。射出成形プロセス4、溶融プラスチックが高圧下でこの空間に注入され、冷却・固化することで所望の形状に成形されます。キャビティはコア、完全な成形部品を製造します。

仕組み

-

射出: 溶融プラスチックが高圧・高速でノズルからキャビティ内に押し込まれます。

-

排出: 固化したら金型が開き、ピンまたはストリッパーを使用して部品が排出され、キャビティは次のサイクルの準備が整います。

キャビティの設計(抜き勾配角度や表面仕上げなどの要素を組み込む)により、プラスチックがスムーズに流れ、均一に冷却され、損傷なく取り外せるようになり、高品質生産の要となります。.

キャビティにより、射出成形時に部品の取り外しが容易になります。.真実

ドラフト角度や通気孔などの適切なキャビティ設計により、スムーズな排出が可能になり、部品の損傷を防止できます。.

空洞はなぜ重要なのでしょうか?

キャビティは単なる金型部品ではありません。精度、一貫性、そして効率性を左右する重要な要素です。キャビティが重要な理由は次のとおりです。

-

精度と品質6 : キャビティによって外形寸法と表面仕上げが決まります。これは、医療機器や自動車部品など、許容誤差が厳しい部品にとって重要です。

-

効率7 : 冷却チャネルを備えた適切に設計されたキャビティにより、均一な冷却が保証され、サイクル時間が短縮され、生産率が向上します。

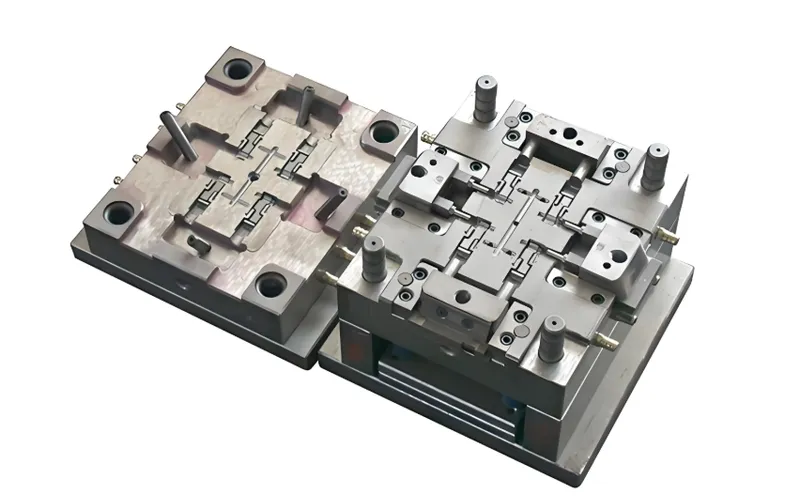

たとえば、ボトルキャップなどの小型部品の大量生産では、マルチキャビティ金型はキャビティの設計を活用してサイクルごとに複数の同一部品を生産し、コスト効率を高めます。.

キャビティの設計は生産効率に影響を与えます。.真実

キャビティ内の冷却チャネルとドラフト角度により、サイクル時間が短縮され、取り出しが容易になり、成形プロセスが効率化されます。.

キャビティ設計では材料の収縮を考慮する必要があります。.真実

収縮率はプラスチックの種類によって異なるため、寸法精度を確保するにはキャビティをそれに応じて大きめにする必要があります。.

キャビティの一般的な用途は何ですか?

キャビティはさまざまな産業に不可欠なものであり、多様な生産ニーズに適応します。

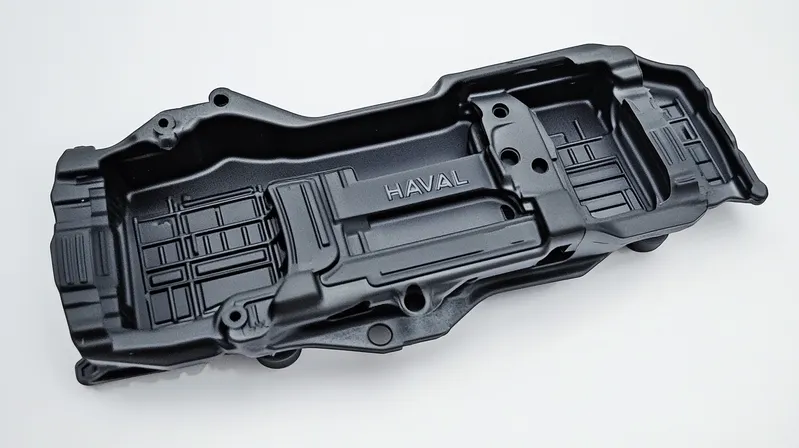

自動車産業

-

使用例: ダッシュボード コンポーネント、トリム、および外装パネル。

-

理由: キャビティにより、大型で複雑な部品の精度と耐久性が確保され、多くの場合、長時間の冷却のためにシングルキャビティ金型が使用されます。

消費財

-

使用例: ボトルキャップ、容器、おもちゃ。

-

理由: マルチキャビティ金型を使用すると、小型で大量生産可能なアイテムの生産量が最大化され、単位あたりのコストが削減されます。

医療機器

-

使用例: 注射器、手術器具、ハウジング。

-

理由: キャビティにより、大型で複雑な部品の精度と耐久性が確保され、多くの場合、長時間の冷却のためにシングルキャビティ金型が使用されます。

エレクトロニクス

-

使用例: スマートフォンおよびラップトップのハウジング。

-

理由: 詳細なテクスチャを備えた複雑なキャビティは、美観と構造上の要求を満たします。

シングルキャビティ(大型で複雑な部品用)金型とマルチキャビティ(大量生産の小型部品用)金型の選択は生産目標によって決まり、キャビティの汎用性が示されます。.

マルチキャビティ金型は、あらゆる生産シナリオに最適です。.間違い

シングルキャビティ金型は、大量の小型部品には効率的ですが、より長い冷却時間を必要とする大型または複雑な部品に適しています。.

射出成形におけるキャビティの長所と短所は何ですか?

キャビティを使用した射出成形には、明確な利点と課題があります。

長所

-

大量生産の効率: マルチキャビティ金型はサイクルごとに複数の部品を生産し、大量生産のコストを大幅に削減します。

-

複雑な形状: キャビティは、大量生産のための 3D 印刷などのプロセスでは実現できない複雑なデザインを処理します。

-

一貫性: 精密なキャビティ設計により、数千の部品にわたって均一な品質が保証されます。

短所

- 初期コストが高い: 複雑な金型や多数個取りの金型には多額の先行投資が必要です。

-

メンテナンスの必要性: キャビティは高圧と高熱により摩耗するため、定期的なメンテナンスが必要です。

-

材料の課題: 収縮率の高いプラスチックは設計を複雑にし、対処しないと欠陥が発生するリスクがあります。

CNC加工と比較すると、射出成形は量産性に優れていますが、試作の柔軟性に欠けます。3Dプリントと比較すると、仕上がりは優れていますが、小ロット生産においてはカスタマイズ性が低くなります。.

射出成形キャビティは、あらゆる生産規模においてコスト効率に優れています。.間違い

金型コストが高いため、少量生産ではキャビティが実現しにくくなり、3D プリントなどの代替手段の方が安価になる可能性があります。.

結論

キャビティは、プラスチック部品の外形を精密かつ効率的に成形する重要な要素です。部品の形状定義からスムーズな製造の確保まで、その設計と機能は自動車、医療、エレクトロニクスなどの業界において極めて重要です。キャビティの役割、つまりコアとの連携、品質管理における重要性、そして実際の用途を理解することで、キャビティの潜在能力を最大限に引き出し、優れた製造成果を実現できます。

-

さまざまな業界におけるプラスチック部品の多様な用途を知り、製造業におけるその重要性についての理解を深めます。. ↩

-

キャビティの役割を理解することは、金型設計を最適化し、製造における部品の品質を向上させるために重要です。. ↩

-

射出成形の複雑さを探求して、現代の製造プロセスとその応用に関する知識を深めます。. ↩

-

射出成形プロセスを調べることで、製造技術と効率に関する知識を高めることができます。. ↩

-

冷却チャネルについて学ぶと、生産速度と部品の品質への影響を理解するのに役立ちます。. ↩

-

金型設計の精度と品質を理解することは、特に重要な産業において、製造業の高い基準を確保するために不可欠です。. ↩

-

冷却チャネルがどのように効率を高めるかを調査することで、生産プロセスの最適化とコストの削減についての洞察が得られます。. ↩

-

ドラフト角度と通気孔について学ぶことは、欠陥の少ない高品質の部品を生産する金型の設計に役立ちます。. ↩