2プレート金型は射出成形1 、幅広いプラスチック部品2 。このブログ記事では、この金型の仕組み、用途、そして製造業において依然として人気の高い選択肢である理由について考察します。

2プレート金型は、最もシンプルなタイプの射出成形金型で、キャビティプレートとコアプレートの2つの主要部品で構成され、1つのパーティング面によって分離されています。溶融プラスチックを金型キャビティに注入し、冷却・固化させた後、部品を取り出すことでプラスチック部品を製造する際に広く使用されています。.

ツープレート金型3の機能と用途を理解することは、製品設計者からエンジニアまで、製造業に関わるすべての人にとって不可欠です。この記事では、ツープレート金型の仕組み、利点、限界、そして他の金型との比較について詳しく説明します。

2 プレート金型は、射出成形で最も一般的に使用される金型です。.真実

2 プレート金型は、そのシンプルさとコスト効率の良さから、多くの射出成形アプリケーション、特に単純な部品の大量生産に最適な選択肢です。.

2 プレート金型は小型部品にのみ使用できます。.間違い

2 プレート金型は小型で単純な部品に最適ですが、大型部品向けにも設計できます。ただし、複雑な形状や複数キャビティの設定では課題が生じる可能性があります。.

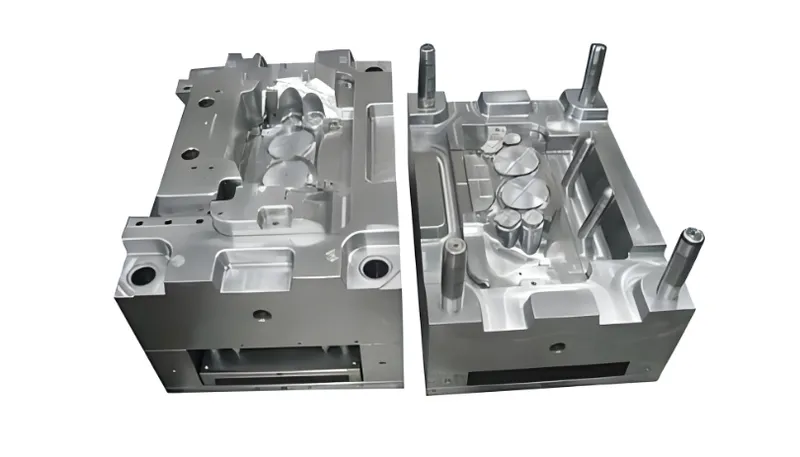

2プレート金型とは何ですか?

2プレート金型(2プレート射出成形金型とも呼ばれる)は、射出成形において最も基本的で広く使用されている金型です。キャビティプレートとコアプレートという2つの主要なプレートで構成され、これらは単一のパーティング面で分離します。この金型は、溶融プラスチックをキャビティに注入し、冷却・固化させることでプラスチック部品を製造するように設計されています。.

2 プレート金型は、ランナーとゲートがパーティング面に配置されており、部品とランナー システムの両方を簡単に取り出せるというシンプルさが特徴です。.

| モールドタイプ | パーティングプレーン | 複雑 | 料金 |

|---|---|---|---|

| 2プレートモールド | 1 | 低い | 低い |

| 3プレートモールド | 2 | 中くらい | 中くらい |

| ホットランナーモールド | さまざま | 高い | 高い |

2プレート金型の主要コンポーネント

-

キャビティ プレート: 部品の外側の形状を形成するキャビティが含まれます。

-

コアプレート: パーツの内部形状を形成するコアが含まれます。

-

スプルーとランナー システム: 溶融プラスチックをキャビティに注入するチャネル。

-

排出システム: 通常は、固化した部品を金型から押し出すエジェクタピンです。

2 プレート金型は、形状が単純な部品に最適で、包装、消費財、自動車などの業界で大量生産によく使用されます。.

2 プレート金型は基本的なプラスチック部品にのみ使用されます。.間違い

2 プレート金型は単純な部品には最適ですが、慎重に計画すればより複雑な設計にも対応できます。ただし、非常に複雑な部品には最適な選択肢ではない場合があります。.

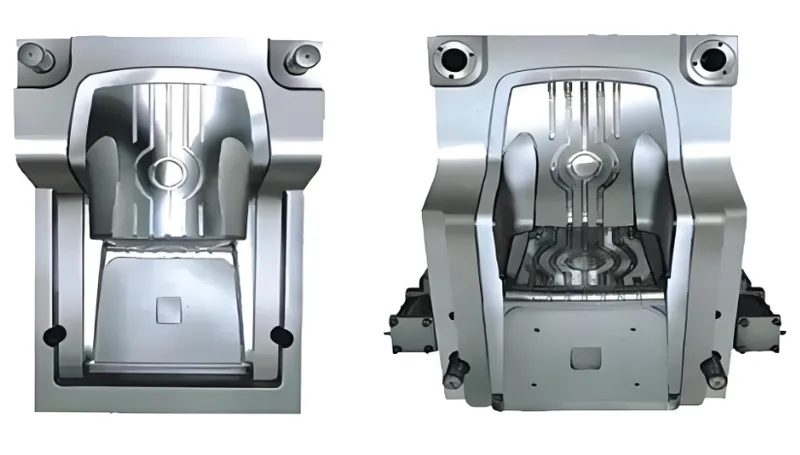

2 プレート金型はどのように機能しますか?

2プレート金型の機能はシンプルでありながら非常に効率的です。このプロセスには、一貫性のある高品質のプラスチック部品の製造を保証するいくつかの重要なステップが含まれています。.

2 プレート金型は、金型を閉じ、溶融プラスチックをキャビティに注入し、プラスチックを冷却して固め、金型を開き、ランナー システムとともに部品を取り出すことによって機能します。.

ステップバイステップのプロセス

-

金型の閉じ方: キャビティ プレートとコア プレートがパーティング面で一体となり、密閉されたキャビティを形成します。

-

射出: 溶融プラスチックが高圧下でスプルーとランナー システムを通じてキャビティに射出されます。

-

冷却:プラスチックは金型内で冷えて固まり、キャビティの形状をとります。

-

金型の開口部: 金型はパーティング面で分割され、キャビティとコアプレートが分離されます。

-

排出: エジェクタ ピンが固化した部品とそれに取り付けられたランナー システムを金型から押し出します。

| ステップ | 主要なパラメータ | 注意事項 |

|---|---|---|

| 注射 | 圧力: 充填時は高圧力 | 材質と部品のサイズによって異なります |

| 冷却 | 時間: 10~60秒 | 部品の厚さの影響を受ける |

| 排出 | ドラフト角度: 1~2° | スムーズな部品リリースを実現 |

このプロセスの単純さによりサイクルタイムが短縮され、2 プレート金型は大量生産に最適です。.

2 プレート金型では、ランナー システムを手動で取り外す必要があります。.間違い

ほとんどの場合、ランナー システムはパーツとともに排出され、後処理で自動的に分離できますが、一部の設定では手動による介入が必要になる場合があります。.

2プレート金型の用途は何ですか?

2 プレート金型は汎用性が高く、コスト効率と効率性に優れているため、さまざまな業界で応用されています。.

2 プレート金型は、ボトル キャップ、容器、自動車の内装部品などの製品を生産するために、包装、消費財、自動車業界で一般的に使用されています。.

業界の事例

-

包装: ボトルキャップ、蓋、容器。

-

消費財: 玩具、家庭用品、使い捨てカトラリー。

-

自動車:内装トリム部品およびダッシュボード部品。

これらの金型は、ランナー システムを簡単に管理できる、平坦な部品や単純な形状の部品に特に適します。.

2 プレート金型は複雑な部品には適していません。.真実

2 プレート金型は一部の複雑な部品に使用できますが、複数のゲートや複雑な形状を必要とする設計には効率が悪く、3 プレート金型またはホット ランナー金型の方が適しています。.

2 プレート金型の利点と欠点は何ですか?

2 プレート金型の長所と短所を理解することは、製造においていつ 2 プレート金型を使用するかを決定する上で非常に重要です。.

2 プレート金型は、シンプルさ、低コスト、サイクル時間の短縮を実現しますが、フローバランスの問題がなければ複雑な形状を処理できないという制限があります。.

利点

-

サイクルタイムの短縮5 : 単一のパーティング面により、金型の開閉が速くなります。

-

メンテナンスの容易さ: 構造がシンプルなので、修理や調整が簡単になります。

短所

- より単純な部品に限定されます。複数のゲートや複雑な形状を必要とする部品には適していません。

-

ランナーの無駄: ランナー システムはパーツと一緒に排出される必要があり、材料の無駄が発生します。

-

フローバランスの問題: 多数個取り金型では、均一な充填を確保することが困難な場合があります。

| アドバンテージ | デメリット |

|---|---|

| 低コスト | 単純な形状に限定 |

| 高速サイクルタイム | ランナーの無駄 |

| メンテナンスが簡単 | 多数個取り金型におけるフローバランス |

2 プレート金型は、すべての射出成形プロジェクトにとって最も費用対効果の高いオプションです。.間違い

シンプルで大量生産の部品の場合、コスト効率に優れていますが、より複雑なプロジェクトでは、初期コストが高くなるにもかかわらず、ホットランナー金型の精度と材料の節約からメリットが得られる可能性があります。.

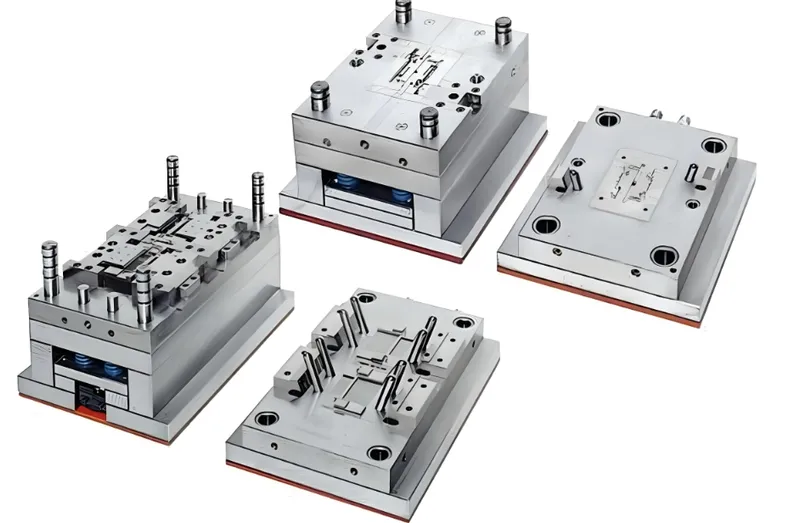

2 プレート金型は他の金型タイプと比べてどうですか?

2 プレート金型を、3 プレート金型やホット ランナー金型などの他の一般的な金型タイプと比較すると、特定の用途に適した金型を選択するのに役立ちます。.

2 プレート金型は、3 プレート金型やホットランナー金型よりもシンプルで安価ですが、複雑な部品や材料効率に対する柔軟性が欠けています。.

比較表

| モールドタイプ | パーティングプレーン | ランナーシステム | 最適な用途 |

|---|---|---|---|

| 2プレートモールド | 1 | コールドランナー | シンプルで大量生産可能な部品 |

| 3プレートモールド | 2 | コールドランナー、別体 | 複数のゲートを必要とする部品 |

| ホットランナーモールド | さまざま | ランナーの無駄なし | 複雑で高精度な部品 |

-

3 プレート金型: ランナー システムと部品を分離する追加のプレートを備えており、より正確なゲート配置が可能になりますが、複雑さとサイクル時間が増加します。

-

ホットランナー金型: プラスチックを溶融状態に保つことでランナーシステムを完全に排除し、無駄を減らしますが、コストと複雑さは大幅に増加します。

ホットランナー金型は常に 2 プレート金型よりも優れています。.間違い

ホットランナー金型は材料の節約と精度の点で利点がありますが、より高価で複雑であるため、よりシンプルでコスト重視のプロジェクトには 2 プレート金型の方が適しています。.

2 プレート金型の設計における重要な考慮事項は何ですか?

2 プレート金型を設計する際には、最適なパフォーマンスと部品の品質を確保するために、いくつかの要素に慎重に注意する必要があります。.

2 プレート金型の主な設計上の考慮事項には、部品の形状、材料の選択、ゲートの配置、および排出機構が含まれます。.

デザインチェックリスト

-

部品の形状: 複数のゲートを必要とする複雑なフィーチャを避け、部品がシンプルで平坦であることを確認します。

-

ドラフト角度: 部品をスムーズにリリースするために 1 ~ 2° のドラフト角度を組み込みます。

-

排出システム: 通常はエジェクタピンを使用して、効果的な排出システムを設計します。

| 考慮 | 重要性 |

|---|---|

| 部品の形状 | 2プレート金型の場合はシンプルであること |

| ゲートの配置 | 排出と流れに重要 |

| 材料 | 収縮とサイクルタイムに影響 |

材料の選択は、2 プレート金型の設計には影響しません。.間違い

材料によって収縮率や流動特性が異なるため、部品の品質を確保するには金型設計でこれらを考慮する必要があります。.

結論

2プレート金型は射出成形における基本的なツールであり、幅広いプラスチック部品の製造において、簡便性、費用対効果、効率性のバランスに優れています。シンプルな形状と大量生産に最適ですが、複雑な部品の取り扱いには限界があるため、プロジェクト要件を慎重に検討することが不可欠です。.

2 プレート金型の機能、用途、および他の金型タイプとの比較を理解することにより、製造業者は情報に基づいた決定を下し、生産を最適化し、コストを削減することができます。.

2プレート金型は射出成形プロセスに不可欠な要素であり、製造におけるその役割は計り知れません。包装材の製造でも自動車部品の製造でも、2プレート金型の活用を習得することで、大幅な効率向上につながります。.

-

射出成形のプロセスとアプリケーションについて学び、それがさまざまな業界や製品設計にどのような影響を与えるかを確認します。. ↩

-

プラスチック部品の多様な用途を知り、日常の製品や工業用途におけるその役割を理解しましょう。. ↩

-

2 プレート金型の利点を検討し、効率性とコスト効率の観点から製造業で 2 プレート金型が好まれる理由を理解します。. ↩

-

コスト効率の高い方法によって生産効率を高め、全体的な製造コストを削減できる方法を学びます。. ↩

-

サイクルタイムの短縮につながる主な要因と、それが生産ワークフローにどのように役立つかについて説明します。. ↩

-

2 プレート金型の排出と流動にとってゲート配置が重要であり、最適なパフォーマンスを確保する理由を説明します。. ↩

-

部品の品質と生産効率を高めるために、2 プレート金型で材料を選択することの重要性について学びます。. ↩