製造業の世界を探索するのは、本当に大変なことのように思えるかもしれません。射出成形や押出成形などの選択は混乱を招くようです。私もかつて、プロジェクト全体に影響を与える決断に悩んだことがあったので、このことは理解できます。

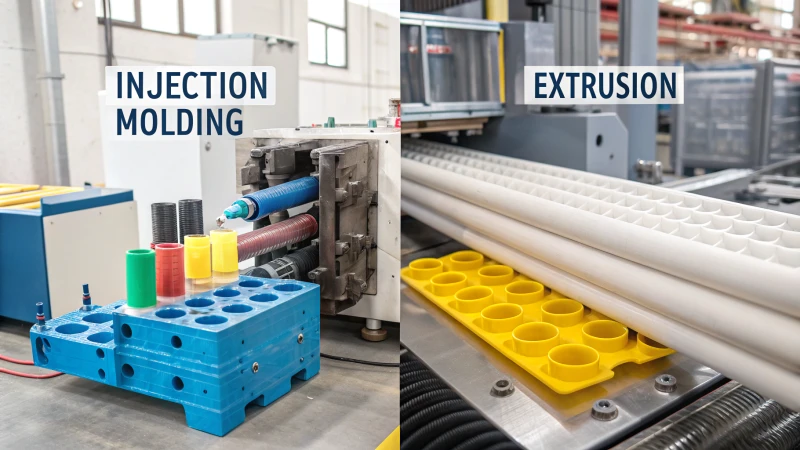

複雑な形状と高い寸法精度が必要な場合は、射出成形を選択してください。大規模な生産バッチや多様な材料の選択に最適です。射出成形は家庭用電化製品の複雑なデザインに適しています。押し出しは高速ですが、複雑なパーツの場合は効率が低くなります。これらの違いを知ることは、製造上の意思決定に非常に役立ちます。

単に方法を選択するだけではなく、製品を深く理解することが重要です。多くの詳細を備えたプラスチックのおもちゃをデザインしていると想像してください。おもちゃに個性を加える小さな機能について考えてみましょう。射出成形はこの状況に適しています。複雑な形状を捉えます。この方法により、人形の体の小さな肋骨や曲線が生き生きと表現されます。シンプルで均一な部品を製造する場合は、押し出しを検討してください。この方法はより高速に動作しますが、複雑さはありません。

精度も重要な役割を果たします。あらゆる細部が重要だった電子デバイスのプロジェクトを覚えています。射出成形により、厳密な寸法が正確に保たれます。この精度は非常に重要でした。生産量に関して言えば、射出成形は多くの部品を迅速に製造する場合に非常に適しています。使い捨て食器用の多個取り金型は、コストを削減し、品質を維持します。

次に、それぞれの方法が特別なプロジェクトのニーズにどのように適合するかを検討してください。これらの選択肢を一緒に検討してみましょう。おそらく、将来の決断にもっと自信が持てるようになるでしょう。

射出成形は押出成形よりも複雑な形状に適しています。真実

射出成形は複雑なデザインの作成に優れていますが、押出成形は複雑な形状に対応するのが難しいため、詳細な製品には好んで選択されます。

大規模な生産バッチでは、射出成形よりも押出成形の方が効率的です。間違い

押出成形はより高速ですが、射出成形はその精度と多用途性により、高品質で大量のバッチ生産の効率が向上します。

射出成形と押出成形の主な違いは何ですか?

プラスチック製のおもちゃがどのように複雑に表示されるか興味がありますか?射出成形と押出成形の魅惑的な世界を探検してみましょう。これら 2 つの重要な製造プロセスには重要な違いがあります。

射出成形と押出成形は、製品の複雑さ、精度、バッチサイズ、材料の柔軟性により、さまざまな用途があります。射出成形は複雑なデザインに適しています。精密な部品を実現します。押し出しは単純な形状によく適合します。押し出しは連続形状にも最適です。

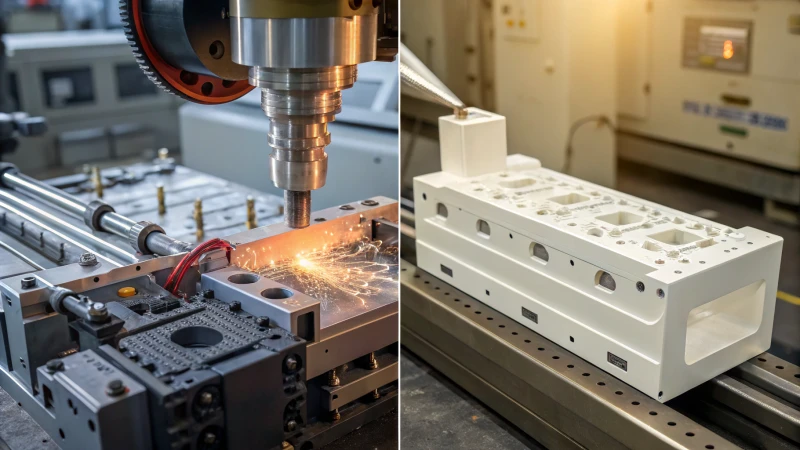

射出成形を理解する

射出成形は部品を作るときに魔法のように感じられます。溶けた材料が金型に流れ込むと、すぐに複雑な形状が完成します。私はある会社のおもちゃプロジェクトに取り組み、人形のシリーズをデザインしました。射出成形により、リブやアンダーカットなどの複雑な内部構造を簡単に処理できます。特にエレクトロニクス分野の精密部品の製造に最適です。携帯電話のボタンがどのように作られるのかを観察しました。精度はすごかったです!

射出成形の魅力は、多数のキャビティを備えた金型にあります。一度に多くの製品が作成されるため、大規模生産に最適です。使い捨て食器を作る多個取り金型を見たのを覚えています。効率化によりコストが削減され、生産がスピードアップするのを見るのは興奮しました。

射出成形のメリット

- 複雑な形状: この方法は、創造的なアイデアを刺激する、詳細なデザインの製品の作成に優れています。

- 高精度: 精密な精度が必要な小さな部品ですか?射出成形は、特に家庭用電化製品において、この問題をうまく処理します。

- 大量生産: マルチキャビティ金型はユニットあたりのコストを大幅に削減します。これは大規模生産には不可欠です。

押出成形の探求

さて、押し出しについて説明しましょう。このプロセスでは一貫性が重視されます。材料を金型に押し込んでパイプやシートなどの長い製品を作ることを想像してください。より単純な形状の押し出しをよく見かけます。効率的ではありますが、射出成形の詳細が欠けています。

押出成形の強み

| 特徴 | 射出成形 | 押し出し |

|---|---|---|

| 製品形状の複雑さ | 高い | 低い |

| 寸法精度 | 高い | 適度 |

| 生産バッチサイズ | 大規模生産 | 継続生産 |

| 素材の柔軟性 | 高い | 適度 |

- 連続生産: Extrusion による安定した形状のノンストップ作成は、大量の同様の部品に適しています。

- 材料オプション: 押出成形はさまざまな材料を扱いますが、射出成形と比較すると高性能エンジニアリングプラスチックには苦労します。

主な考慮事項

これらの方法のいずれかを選択する場合は、いくつかの要素を考慮してください。

- 製品設計の複雑さ: 詳細な設計と機能を備えたプロジェクトのため、射出成形を選択することになりました。

- 生産規模: 単純な形状の大規模なバッチの場合、押出成形によりコストが節約されることがよくあります。

- 材料特性: 材料特性は非常に重要です。一般に、射出成形では材料の選択がより柔軟になります。

これらの製造プロセスについてさらに詳しく知りたい場合は、射出成形と押出成形1 。家庭用電化製品の次の目玉を設計する場合でも、単にプラスチック製造に興味がある場合でも、これらの違いを理解することで設計上の決定が強化され、プロジェクトが改善されます。

射出成形は複雑な製品形状に最適です。真実

射出成形は複雑なデザインの作成に優れており、玩具や電子部品などの複雑な形状の製品に適しています。

押し出しにより、単純な形状を連続的に製造できます。真実

押出成形は一貫した断面形状を生成する連続プロセスであり、パイプなどのより単純なコンポーネントを効率的に製造できます。

生産バッチサイズは成形プロセスの選択にどのような影響を与えますか?

生産バッチのサイズが成形プロセスの選択にどのような影響を与えるか考えたことがありますか?この質問は製造業に携わるすべての人にとって重要です。始めたばかりの私にとってそれは重要でした!

生産バッチサイズは、成形プロセスの選択に大きく影響します。大規模生産には射出成形が適しています。効率的で複雑な形状を作成できます。単価が安くなります。この決定は、製造における費用対効果と製品の品質に直接影響します。それはコストと品質の両方を実際に変えます。

成形プロセスにおける生産バッチサイズを理解する

生産バッチサイズは、1 回の製造実行で生産されるユニットの数を指します。この要素は効率、費用対効果、そして最終的には製品の品質を決定するため、成形プロセスの選択に大きな影響を与えます。

大規模バッチ生産:

射出成形の効率上の利点がより顕著になります。この方法では、複数キャビティの金型を利用できるため、1 回の射出サイクルで複数の製品を同時に生産できます。

たとえば、使い捨てのプラスチック食器の製造を考えてみましょう。複数個取りの金型を設計することで、メーカーは一度に複数の部品を生産できるため、単価が大幅に削減されます。

| 製造方法 | 大規模バッチ生産の利点 |

|---|---|

| 射出成形 | 多数個取り金型による高効率。単価の削減。複雑な形状に最適 |

| 押出成形 | 生産速度が速くなります。複雑なデザインにはあまり適さない |

ただし、押出成形は製品を迅速に製造できますが、小さくて複雑な形状の製品を多数作成する場合、射出成形の費用対効果には及ばない可能性があります。これは次の検討点につながります。

製品形状の複雑さの影響

製品の形状の複雑さも、最適な成形プロセスを決定する上で重要な役割を果たします。射出成形は、複雑な三次元形状の部品の製造に優れています。

たとえば、人形などのプラスチック製のおもちゃを設計する場合、体のパーツには複雑な内部構造が必要になることがよくあります。対照的に、押出成形は主に連続形状に適しているため、複雑なデザインを効率的に処理することはできません。製品形状の複雑さについてさらに詳しく知りたい場合は、製品設計の複雑さ2 。

寸法精度の要件

もう 1 つの重要な側面は、製品に要求される寸法精度です。高精度が要求される小型部品には、携帯電話のボタンや小さな歯車などの部品を厳しい公差で製造できる射出成形が役立ちます。

比較すると、押し出しは長さの精度を比較的うまく管理できますが、他の特殊な 3 次元寸法を制御するのはより困難であることがわかります。成形プロセスの精度を理解することに興味がある場合は、製造における精度3 。

材料選択の柔軟性

さらに、射出成形では、材料の選択においてより高い柔軟性が得られます。高粘度、高性能エンジニアリングプラスチックなど、さまざまな熱可塑性プラスチックに対応します。

これは、ナイロンやポリカーボネートなどの材料が内装部品の製造に不可欠な自動車製造などの業界に特に当てはまります。押し出し成形ではさまざまな材料を使用することもできますが、特殊な材料から作られた複雑な形状を扱う場合には制限に直面する可能性があります。成形プロセスにおける材料選択の詳細については、成形材料ガイド4。

私の経験からこれらの要因を分析することで、

生産バッチサイズが成形プロセスの選択にどのような影響を与えるかを学びました。各方法は、特定の生産ニーズや製品要件に適した利点を提供します。

バッチサイズが大きい場合は、押出成形よりも射出成形が有利です。真実

より大規模な生産バッチでは射出成形の効率と費用対効果の恩恵を受けることができ、大量生産には射出成形が推奨されます。

押出成形は複雑な形状の製品に最適です。間違い

押出成形は射出成形に比べて複雑なデザインには不向きであり、複雑な形状の製品には不向きです。

射出成形から最も恩恵を受ける製品は何ですか?

複雑なプラスチックのおもちゃや完璧にフィットする電子部品がどのようにして作られるかについて考えたことはありますか?射出成形は、私たちが毎日使用する多くの製品を製造するプロセスです。射出成形の興味深い世界を探索し、この方法を使用することでどの製品が実際にメリットを得られるのかを学びましょう。

射出成形は複雑な形状の製品に非常に役立ちます。高精度を実現し、大量生産に適しています。また、柔軟な材料選択も可能です。自動車業界はこの方法から大きな恩恵を受けています。エレクトロニクス業界や消費財業界もこれらの利点を活用しています。彼らは射出成形を使用することで製造プロセスを改善しました。

複雑な形状と構造

射出成形には特別な魅力があります。これは、複雑な形状を作成し、正確さを実現し、迅速に大量に生産するのに役立ちます。初めて射出成形を工場で見たのを覚えています。機械は驚くべきスピードで動き、家電製品のプラスチック部品を作りました。本当に感動しました。

射出成形は、微細な三次元形状を形成する能力に優れています。プラスチック製のおもちゃの人形について考えてみましょう。そのパーツには、他の方法では作成できない、繊細なデザインと空洞が備わっています。私は、ユニークな顔と服を着た人形を作るプロジェクトに取り組みました。単純な形状に適した押出成形とは異なり、射出成形を使用すると、このような詳細な部品を簡単に成形できます。

振り返ってみると、射出成形が他の方法では不可能な創造性を解き放ったことに気づきました。

精度と寸法精度

エレクトロニクスの小さな部品では精度が重要です。私はかつて、完璧なサイズのプラスチックボタンを必要とする携帯電話のプロトタイプに取り組んでいました。射出成形は高精度を実現し、デバイスの機能にとって重要な厳しい許容レベルを満たしました。

精度が重要な場合、射出成形が最適な選択肢となります。

| 成型タイプ | 寸法精度 |

|---|---|

| 射出成形 | 高精度で小物部品に最適 |

| 押出成形 | 長さの制御は容易だが、形状の制御は困難 |

明らかなように、精度が最優先される場合には射出成形が優れています。

生産量効率

製造において生産効率は非常に重要です。使い捨てプラスチック食器のプロジェクトでは、多数個取りの金型を使用して一度に多数の食器を製造しました。色とりどりのお皿やカップがラインから素早く出てくるのを見るのは満足でした。

押出成形はより迅速に行うことができますが、低コストで大規模で複雑な形状を作成するには射出成形には適しません。

| 生産量 | 射出成形 | 押出成形 |

|---|---|---|

| 低い | 効率が低い | 速い |

| 中くらい | バランスの取れた | 適度 |

| 高い | 高効率 | 効果が低い |

材料の多様性

材料の多様性が鍵となります。射出成形では、自動車産業での使用に不可欠なナイロンやポリカーボネートなどの幅広い熱可塑性プラスチックを使用できます。

あるプロジェクトで、私たちは自動車の内装部品用に丈夫な素材を選びました。さまざまな条件下で強度が必要となる部品です。押出成形にはメリットがありますが、材質によっては複雑な形状に困難を感じます。

射出成形の多用途性により、設計者は特定の用途に最適な材料を選択でき、最適なパフォーマンスと耐久性を確保できます。

複雑な形状の作成、精度のニーズ、生産効率、材料の柔軟性など、これらの核となる利点を理解することで、自分のデザインの製造プロセスを決定する準備が整ったように感じます。製品設計のベスト プラクティス5や材料選択戦略6などのトピックについて詳しく調べてください。

どう思いますか?次のプロジェクトに射出成形が何をもたらすかを確認する準備はできていますか?

射出成形は複雑な製品形状に最適です。真実

射出成形は複雑なデザインの作成に優れており、人形などの精密で複雑な形状が要求される製品に最適です。

押出成形は、小型で精密な部品の製造に適しています。間違い

射出成形は、複雑な形状には効果が低い押出成形と比較して、小さな部品の精度が高くなります。

射出成形と押出成形に最適な材料を選択するにはどうすればよいですか?

射出成形や押出成形に適した材料を選択するのは難しいようです。ただし、見た目ほど難しくはありません。それぞれの工程に最適な素材を探ってみましょう。これらの資料は、あなたのアイデアを現実にするのに非常に役立ちます。

射出成形材料と押出材料のどちらを選択するかについては、それぞれの能力を考慮してください。射出成形は複雑な形状の作成に優れています。ナイロンやポリカーボネートなどの素材の精度に優れています。押し出しは、より単純な形状に適しています。ポリエチレンやポリスチレンなどの熱可塑性プラスチックに最適です。

材料の適合性を理解する

射出成形または押出成形のいずれかの材料を選択するときは、目的の製品の特定の特性と要件を考慮することが不可欠です。

射出成形は通常、次の点で優れています。

- 熱可塑性プラスチック:多用途であり、何度でも溶かして成形できます。一般的な例には、ポリプロピレン (PP) やアクリロニトリル ブタジエン スチレン (ABS) が含まれます。

- エンジニアリング プラスチック:高性能用途では、強度と耐久性により、ナイロン (PA) やポリカーボネート (PC) などの材料がよく使用されます。

対照的に、 Extrusionは一般に次の用途に適しています。

- 熱可塑性ポリオレフィン:ポリエチレン(PE)やポリスチレン(PS)など、シートやフィルムに連続加工できるもの。

- 柔軟な材料:さまざまな形状に押し出すことができるゴム状の化合物が含まれます。

材料特性とその応用

材料の選択は、実際のアプリケーションにおける製品の性能に大きな影響を与える可能性があります。以下は、適切な材料とその特性の比較表です。

| 材質の種類 | 射出成形の特徴 | 押出特性 |

|---|---|---|

| ポリプロピレン(PP) | 耐薬品性に優れ、包装に最適 | フィルムやシートによく使われます |

| アクリロニトリル・ブタジエン・スチレン(ABS) | 高い耐衝撃性、優れた表面仕上げ | 通常、押出成形では使用されません |

| ナイロン(PA) | 高い強度と耐熱性 | 押し出し成形も可能ですが、通常はあまり一般的ではありません |

| ポリカーボネート(PC) | 優れた靭性と透明性 | 加工が難しいため制限あり |

| ポリエチレン(PE) | 複雑な形状を作成でき、消費財に広く使用されています | 連続プロファイルやパッケージングに最適 |

製品形状の複雑さ

射出成形の主な利点の 1 つは、押し出しでは簡単に再現できない複雑な 3 次元形状を作成できることです。たとえば、プラスチック製のおもちゃの人形7、複雑な形状を処理できる射出成形によって効果的に製造できます。

逆に、押し出しは、パイプやシートなどの複雑さが最小限の単純な連続形状に最適です。

寸法精度の要件

射出成形は、エレクトロニクスなどの高い精度が要求される業界で顕著です。小さなプラスチックの歯車8などの部品には、射出成形の精密な金型設計により、厳しい公差が必要になることがよくあります。

対照的に、押し出し成形ではある程度の制御が可能ですが、3 次元面での寸法精度が難しい場合があり、厳密な仕様を要求する用途にはあまり適していません。

生産バッチサイズの考慮事項

大量生産の場合は、効率の良い射出成形の方が有利になります。、使い捨てプラスチック食器などの大量生産に最適です

押出成形は生産速度が速いですが、小さくて複雑な形状の製品が必要なシナリオでは、同じ費用対効果が得られない可能性があります。

材料選択の柔軟性

もう一つの特徴は、材料選択の柔軟性にあります。射出成形は、自動車などの産業で重要な高粘度材料を含む、幅広い熱可塑性プラスチックをサポートしています。たとえば、ナイロンやポリカーボネートで作られた部品は、自動車の内装部品10 。

一方、特定の高性能材料を扱う場合、特に複雑な形状を製造する場合、加工上の制約により押出成形が制限される場合があります。

射出成形は複雑な形状の製造に最適です。真実

射出成形は、単純な形状に適した押出成形とは異なり、複雑な 3 次元デザインの作成に優れています。

大規模生産には、射出成形よりも押出成形の方が効率的です。間違い

押出成形は生産速度が速いですが、射出成形のマルチキャビティ金型を使用すると、複雑な品目の大量生産をより効率的に行うことができます。

設計の複雑さは製造プロセスの選択にどのような影響を与えますか?

私はデザイナーとして、複雑なデザインの細部に悩むことがよくあります。これらの複雑なデザインは、製造における私の意思決定にも影響を与えます。この重要なトピックを一緒に探っていきましょう!

設計の複雑さは、製造方法の選択に大きな影響を与えます。形状の可能性、必要な精度、生産サイズ、材料の適合性などの要素が決定されます。これらの影響を理解することは、より賢明なオプションを選択するのに役立ちます。これにより、生産効率が大幅に向上し、製品の品質が真に向上します。

製品形状の複雑さ

設計の複雑さは、製造プロセスの選択に大きく影響します。生産効率と品質の向上に貢献します。長年の経験により、あらゆる設計上の決定がプロセス全体にどのように影響するかが分かりました。それは予想外の方法で最終製品を形作ります。

かつて、私はプラスチックのおもちゃを使ったプロジェクトに取り組みました。おもちゃは、中空部分があり、精緻で立体的な形状をしていました。適切な製造方法を選択することが非常に重要であることに気づきました。射出成形により、複雑な形状を簡単に作成することができました。初めてサンプルを見たときの興奮を覚えています。細かい部分まで完璧に捉えてあります!

押出成形は連続形状にのみ機能します。それらのおもちゃではうまくいかなかったでしょう。形状の複雑さが私の製造方向を大きく決定します。これはデザインにおいて重要な部分だと私は考えています。複雑な製品形状を調査することで、これらのプロセスについてさらに詳しく知ることができます11 。

寸法精度の要件

電子デバイスを使ったプロジェクトからも多くのことを学びました。携帯電話のボタンやギアなどの小さな部品には、高い精度が不可欠です。射出成形により優れた制御性を実現しました。精密な金型設計と工程設計により、厳しい精度ニーズにも対応します。

公差の厳しい小さな部品を生産することで安心感が得られました。押出成形ではこのような精度は困難です。製造において高精度を達成する方法を確認してください12 。

生産バッチサイズ

バッチサイズが製造の選択にどのような影響を与えるかを見てきました。大規模な生産には射出成形のメリットが得られます。多個取り金型を使用した使い捨てプラスチック食器に取り組みました。 1 サイクルで多くの部品を生産することは効率的でコスト効率が高くなります。

押し出しは高速ですが、複雑な形状を大量に作成する場合はコスト効率が低くなります。生産バッチ戦略を確認して生産を改善する方法を探ります13 。

材料選択の柔軟性

私のプロジェクトでは、材料の柔軟性が非常に重要です。射出成形では、自動車用のエンジニアリング プラスチックを含む多くの熱可塑性プラスチックを使用できます。車両部品にはナイロンとポリカーボネートを使用しました。これらの資料を最後に知ることができて満足でした。

押出成形ではさまざまな材料を扱うことができますが、複雑な形状や高性能のニーズには限界があります。設計ニーズに合わせて材料選択ガイドライン14 を検討してください

製造工程概要表

| 特徴 | 射出成形 | 押出成形 |

|---|---|---|

| 形状の複雑さ | 高い | 限定 |

| 寸法精度 | 高い | 適度 |

| 生産バッチサイズ | 高効率 | 生産速度の向上 |

| 素材の柔軟性 | 広範囲 | いくつかの制限 |

これらの経験から、設計の複雑さとそれが製造プロセスに及ぼす影響について学びました。それぞれのプロジェクトは、効率と品質を高める賢明な決定に向けて私を導く学習の機会です。

射出成形は複雑な製品形状に最適です。真実

射出成形は複雑な形状の作成に優れており、玩具などの複雑な形状の製品や、細部のディテールが必要な部品に適しています。

押出成形により高い寸法精度が得られます。間違い

押出成形は一般に、特に複雑な設計の場合、射出成形に比べて高い寸法精度を維持するのが困難です。

結論

形状の複雑さ、精度のニーズ、生産規模、材料の選択に基づいて、製造において押出成形ではなく射出成形を選択するタイミングを学びます。

-

このリンクをクリックすると、これら 2 つの製造方法の違いを強調する包括的な比較とケーススタディが表示されます。 ↩

-

このリンクをクリックすると、生産バッチサイズとそれが製造効率に及ぼす影響についてのより深い洞察が得られます。 ↩

-

このリンクでは、さまざまな製造プロセスにおける精度要件の詳細な概要が提供され、理解が深まります。 ↩

-

このリンクを参照して、さまざまな成形技術とその用途に利用できるさまざまな材料オプションを見つけてください。 ↩

-

射出成形がさまざまな業界の製品設計をどのように強化するかについての詳細な洞察をご覧ください。この知識はプロジェクトを向上させることができます。 ↩

-

射出成形の利点について専門家の意見を調べてください。これらを理解することで、設計および生産戦略に情報を与えることができます。 ↩

-

このリンクを参照して、さまざまな製造プロセスに適した材料の詳細な比較を確認し、より適切な意思決定のための知識を深めてください。 ↩

-

このリンクを参照して、さまざまな製造プロセスに適した材料の詳細な比較を確認し、より適切な意思決定のための知識を深めてください。 ↩

-

このリンクを参照して、さまざまな製造プロセスに適した材料の詳細な比較を確認し、より適切な意思決定のための知識を深めてください。 ↩

-

このリンクを参照して、さまざまな製造プロセスに適した材料の詳細な比較を確認し、より適切な意思決定のための知識を深めてください。 ↩

-

このリンクでは、製品の形状が製造方法にどのような影響を与えるかについての洞察が提供され、設計戦略が強化されます。 ↩

-

高品質の出力に不可欠な、生産における寸法精度の達成に関するより深い知識を獲得します。 ↩

-

効率を最大化し、コストを削減できる効果的なバッチ生産戦略を検討します。 ↩

-

複雑な設計に適した材料を選択して、パフォーマンスと製造性を向上させる方法について学びます。 ↩