射出成形と圧縮モールディングは、プラスチック部品を生産するために広く使用されている2つの製造プロセス1で、それぞれに独自の強度と理想的な用途があります。プロジェクトに適した方法を選択するには、それらの間の重要な違いを理解することが重要です。

射出成形2は、溶融プラスチックを高圧下で閉じた金型に注入し、正確で複雑な部品を迅速に作成し、大量生産に最適です。圧縮成形は、事前に測定された材料を開いた金型に配置し、それを閉じて加熱し、よりシンプルで大きな部品または熱硬化節などの特定の材料に適しています。

各プロセスをいつ使用するかを知ると、コストを節約し、製品の品質を確保できます。射出成形は効率と精度に優れていますが、圧縮成形3は特定の材料と生産スケールで費用対効果が高くなります。

射出成形は、小さく複雑な部品のみです。間違い

複雑な部品に最適ですが、射出成形はより大きな成分を生成する可能性がありますが、非常に大きな形状や単純な形状では費用対効果が低い場合があります。

圧縮成形は、射出成形よりも常に安価です。間違い

圧縮モールディングのツールコストは低く、少量の生産走行には安くなりますが、射出成形は、サイクル時間が短縮されているため、大量に費用対効果が高くなります。

射出成形と圧縮成形に使用される一般的な材料は何ですか?

材料の選択は、各方法がさまざまなタイプのプラスチックと複合材に適しているため、成形プロセスの成功を決定する上で極めて重要です。

射出成形は、主にナイロン、ポリプロピレン、ピークなどの熱可塑性プラスチックを使用しますが、圧縮成形はエポキシやフェノール樹脂、ゴム、複合材料などの熱硬化セットに最適です。

| 成形工程 | 共通の材料 | 注意事項 |

|---|---|---|

| 射出成形 | 熱可塑性科学(例、ナイロン、ピーク、ABS) | 圧力の下で十分に流れる材料に最適です。 |

| 圧縮成形 | サーモセット(例、エポキシ、フェノール)、ゴム、複合材料 | 熱と圧力の下で硬化する必要がある材料に適しています。 |

射出成形における熱可塑性科学

熱可塑性科学は、溶けて複雑なカビの虫歯に流れる能力のため、射出成形のための頼りになる材料です。一般的な例は次のとおりです。

-

ナイロン:自動車や消費財での強さと耐久性に使用されます。

-

ポリプロピレン:包装や医療機器で使用される、その耐薬品性と低コストで人気があります。

-

Peek :耐熱性による航空宇宙および医療インプラント用の高性能プラスチック。

射出成形は、いくつかのサーモセットと液体シリコンゴム(LSR)を処理することもできますが、特殊な機器が必要です。

圧縮成形におけるサーモセットと複合材料

圧縮成形は、次のような硬化が必要な材料で優れています。

-

エポキシ樹脂:耐熱性のために電気絶縁体と航空宇宙成分で使用されます。

-

フェノール樹脂:サーキットブレーカーなどの高温アプリケーションに最適です。

-

ゴムと複合材料:耐久性のためにガスケット、シール、および大きなパネルで一般的です。

これらの材料は、粘度と硬化要件のため、射出成形にはそれほど適していません。

射出成形は、熱可塑性物質のみを処理できます。間違い

主に熱可塑性物質に使用されていますが、射出成形は、特殊な機器でいくつかの熱硬化節やシリコンゴムを処理することもできます。

圧縮成形は、単純な形状に限定されています。真実

コンプレッション成形は、より単純で大きな部品に最適です。複雑なジオメトリは、オープン金型プロセスのために困難な場合があります。

射出成形と圧縮成形プロセスのステップは何ですか?

各プロセスの段階的なワークフローを理解することは、それらの違いとアプリケーションを評価するための鍵です。

射出成形プロセス

-

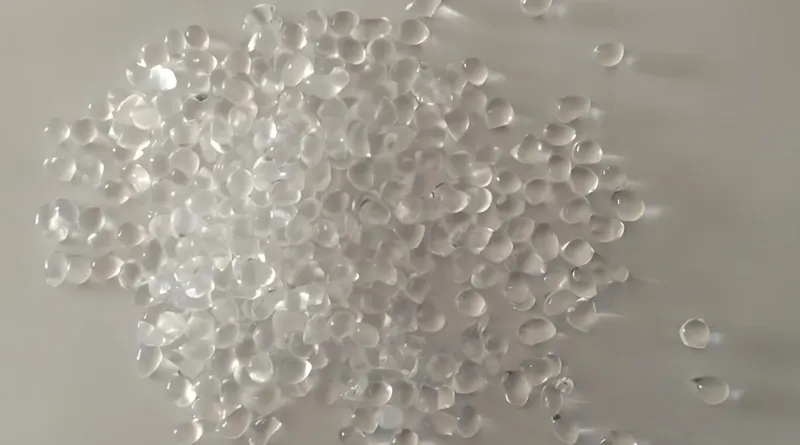

材料の準備:熱可塑性ペレットはホッパーに供給され、加熱されたバレルで溶けます。

-

注入:溶融物質は、高圧下で閉じた型に注入されます(通常は30,000〜40,000 psi)。

-

クランプ:金型は、注入力に耐えるように固定されています。

-

冷却:材料は型で冷却して固化します。

-

排出:部品は、複雑なジオメトリのためにピンまたはスライダーを使用して排出されます。

- 重要なパラメーター:噴射圧、カビの温度、冷却時間、クランプ力( FICTIV )。

圧縮成形プロセス

-

充電:事前に測定された量の材料が開いたカビの空洞に配置されます。

-

閉鎖:金型が閉じられ、圧力がかかります。

-

加熱と硬化:熱は圧力下で材料を治します。

-

開口部:金型が開かれ、部品が削除されます。

-

後処理:フラッシュ(過剰材料)は、手動でトリミングされるか、極低温デフラシングを介してトリミングされます。

- 重要なパラメーター:カビの温度、硬化時間、圧力。

射出成形には、圧縮成形よりも少ない手動介入が必要です。真実

射出成形は高度に自動化されていますが、圧縮成形には多くの場合、材料の配置やフラッシュトリミングなどの手動の手順が含まれます。

どちらのプロセスも、同じレベルの精度で部品を生成できます。間違い

射出成形は、一般に、閉じたカビと高圧注射により、より高い精度を提供します。

射出成形と圧縮成形に影響を与える重要な要因は何ですか?

いくつかの重要なパラメーターは、各成形プロセスの品質と効率に影響します。

射出成形因子

-

冷却時間:冷却が長くなると部品の安定性が保証されますが、生産量が遅くなります。

-

クランプ力:注射中に金型を閉じたままにするのに十分でなければなりません。

圧縮成形因子

- カビの温度:熱硬化硬化硬化にとって重要。低すぎると、硬化が不完全になる可能性があります。

より高い噴射圧力は、射出成形の部分品質を常に改善します。間違い

過度の圧力は、金型の損傷またはフラッシュのような一部の欠陥を引き起こす可能性があります。

圧縮モールディングには、熱硬化性の正確な温度制御が必要です。真実

温度は硬化プロセスに直接影響し、部分の強さと耐久性に影響します。

射出成形と圧縮成形の用途は何ですか?

各成形プロセスは、能力に基づいて特定の産業と製品タイプに適しています。

射出成形アプリケーション

-

産業:自動車(ダッシュボード、バンパー)、医療(外科用ツール)、消費財(キッチン用品)、電子機器。

-

特性:細かい細部と薄い壁を備えた複雑で正確な部品の大量生産(依存プラスチック)。

圧縮モールディングアプリケーション

- 産業:自動車(音響部品)、航空宇宙、電気(絶縁体)、ゴム製品(ガスケット)。

- 特性:大きなパネルやシールなど、均一な厚さの耐久性のあるよりシンプルな部品の低から中程度の体積生産。

射出成形は、大きな部品には適していません。間違い

通常、小さな部品に使用されますが、射出成形はより大きな成分を生成できますが、圧縮成形よりも効率が低い場合があります。

圧縮成形は、大量生産に最適です。間違い

圧縮モールディングのサイクル時間が遅く、より小さな生産走行や特殊な材料の方が改善されます。

射出成形と圧縮成形の違いは何ですか?

直接的な比較は、各プロセスの長所と制限を強調しています。

| 側面 | 射出成形 | 圧縮成形 |

|---|---|---|

| 工具コスト | ハイ(複雑な型) | 低い(よりシンプルな型) |

| 生産量 | 高(大規模なランの場合効率) | 低から中程度(サイクル時間の遅い) |

| 一部の複雑さ | 高(複雑な詳細、薄い壁) | 低から中程度(よりシンプルな形状) |

| 材料廃棄物 | 低い(正確な材料の使用) | より高い(フラッシュにはトリミングが必要です) |

| サイクルタイム | 速い(秒から分) | 遅い(パーツあたりの分) |

| 材質の適合性 | 熱可塑性物質、いくつかの熱硬化節 | サーモセット、ゴム、複合材料 |

メリットとデメリット

-

射出成形:

- 利点:迅速な生産、高精度、低廃棄物、複雑な部品に適しています。

- 短所:非常に大きな部品や熱硬化セットにはあまり適していないツールコストが高くなります。

-

圧縮成形:

- 利点:ツールコストの削減、サーモセットや大部分に最適で、小規模なランに費用対効果が高くなります。

- 短所:生産量が遅く、廃棄物が高く、シンプルな形状に制限されています。

射出成形は、圧縮成形よりも常に高価です。間違い

ツールコストは高くなりますが、射出成形は、サイクル時間が短縮されているため、大量の生産量の方が費用対効果が高くなります。

圧縮モールディングは、細かい部分を備えた部品を生成することはできません。真実

オープン金型プロセスは、射出成形と比較して複雑な詳細を実現する機能を制限します。

結論

射出成形と圧縮成形の選択は、部分的な複雑さ、生産量、材料の種類、予算などの要因に依存します。射出成形は、特に熱可塑性プラスチックの場合、大量、正確な、複雑な部品に最適です。圧縮成形は、特に小規模な生産走行で、よりシンプルな、より大きな部品、または熱セット、ゴム、または複合材料を使用する場合に適しています。

決定する際には、次のことを検討してください。

- 複雑で大量の部品の場合:射出成形を選択します。

- 大きく、シンプルな部品または熱硬化セットの場合:圧縮成形を選択します。

- コストに敏感な場合、小さな実行:圧縮成形はより経済的かもしれません。

これらの違いを理解することで、製造ニーズに合わせて最も効率的で費用対効果の高いプロセスを選択できます。

-

さまざまな製造プロセスを発見して、プロジェクトに情報に基づいた意思決定を行い、その長所と短所を理解してください。 ↩

-

射出成形の利点を調べて、複雑なプラスチック部品を生産する際の効率と精度を理解してください。 ↩

-

圧縮成形の用途について学び、大規模な部品や特定の材料に対して費用対効果が高い方法を確認してください。 ↩

-

噴射圧力を理解することは、金型の設計を最適化し、製品の品質を確保するために重要です。このリンクを調べて、詳細をご覧ください。 ↩

-

カビの温度は、成形部品の硬化と品質に重要な役割を果たします。このパラメーターを効果的に管理する洞察を発見してください。 ↩

-

硬化時間は、成形製品で望ましい特性を達成するために不可欠です。生産効率と品質への影響について学びます。 ↩