射出成形1と回転成形は、それぞれが独自の利点と用途を備えた2つの異なるプラスチック製造プロセスです。両方ともプラスチック部品の作成に使用されますが、方法、材料、理想的なユースケースが大きく異なります。この記事では、射出成形と回転成形の詳細な比較を提供し、定義、分類、アプリケーション、技術的なワークフロー、および実用的な考慮事項をカバーします。メーカー、デザイナー、エンジニアであろうと、これらの違いを理解することは、プロジェクトに適したプロセスを選択するのに役立ちます。

射出成形は、溶融プラスチックを高圧下で型に注入して小さく複雑な部分を作成しますが、回転成形2は熱と回転を使用して金型の内側をコーティングします。

射出成形は、大きな中空の部品に適しています。間違い

射出成形は実際には小さく複雑な部品に適していますが、回転成形は大きくて中空のアイテムに最適です。

回転成形は、高圧を使用してプラスチックを形作ります。間違い

回転成形は、高圧を使用する射出成形とは異なり、低圧と回転を使用します。

重要な定義と分類は何ですか?

射出成形と回転成形のコア原理と分類を理解することは、それらの違いを把握するために不可欠です。

射出成形、またはプラスチック射出成形3は、高圧を使用して溶融プラスチックをカビに注入しますが、ロトモールディングとも呼ばれる回転成形は、熱と回転を使用してプラスチックパウダーで金型をコーティングし、中空の部品を形成します。

| 側面 | 射出成形 | 回転成形 |

|---|---|---|

| プロセス | 高圧、閉じたモールド | 低圧、回転によるオープンモールド |

| 材料 | 幅広い範囲(例えば、pp、abs、pc、nylon) | 主にポリエチレン、いくつかのシリコン、腹筋 |

| アプリケーション4 | 小さく複雑な部品(例えば、電子機器) | 大きな中空の部分(例えば、戦車、カヤック) |

射出成形

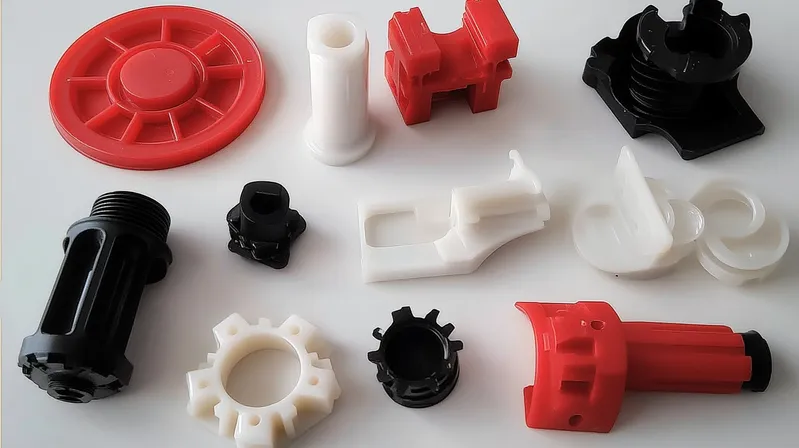

射出成形は、溶融プラスチックが閉じたカビに注入される高圧プロセスです。寛容性を備えた小さな複雑な部品を生産するのに最適です。このプロセスは、大量生産には高速かつ効率的ですが、高価な金型が必要です。

回転成形

回転成形には、オーブンでプラスチックパウダーで満たされた型を回転させることが含まれます。プラスチックが溶けて型の内部を溶かしてコートし、中空の部分を形成します。このプロセスは遅くなりますが、壁の厚さの均一な大きなシームレスなアイテムを作成するのに優れています。

射出成形は、回転成形よりも幅広い材料を使用できます。真実

射出成形は、PP、ABS、PCなどのさまざまな熱可塑性プラスチックをサポートしますが、回転成形は主にポリエチレンに限定されます。

回転成形は、射出成形よりも速いです。間違い

回転成形は、射出成形の急速な生産と比較して、多くの場合、パーツあたり最大3時間のサイクル時間が長くなります。

各プロセスの典型的なアプリケーションは何ですか?

射出成形と回転成形の選択は、多くの場合、生成される部品のサイズ、複雑さ、および体積に依存します。

射出成形は、電子機器や自動車コンポーネントなどの小さな複雑な部品に最適ですが、回転成形は、タンクや遊び場機器などの大きな中空のアイテムに適しています。

射出成形アプリケーション

射出成形は、正確な生産量と高い生産量を必要とする業界で一般的に使用されています。典型的なアプリケーションには次のものが含まれます。

-

エレクトロニクス:ハウジング、コネクタ、および小さなコンポーネント。

-

自動車:ダッシュボード、バンパー、およびインテリアパーツ。

-

医療機器:ケーシングと使い捨てアイテム。

回転成形アプリケーション

耐久性とシームレスな構造を必要とする大きな中空の部品には、回転成形が好まれます。一般的なアプリケーションには以下が含まれます。

-

海洋:カヤック、カヌー、ポンツーン。

-

農業:水と化学タンク。

-

レクリエーション:遊び場の機器とクーラー。

射出成形は、大量生産に適しています。真実

射出成形は、1日あたり何千もの部品を生成する可能性があり、大規模な製造に最適です。

回転成形は、小さな部品にのみ使用されます。間違い

回転成形は、小さなアイテムではなく、大きな中空の部品に適しています。

各プロセスの長所と短所は何ですか?

生産速度5 、設計の柔軟性に基づいて意思決定に影響を与える長所と短所があります

射出成形は生産と精度が高速であるが、初期コストが高い一方、回転成形はツールコストが低いが、サイクル時間が遅くなっている。

| 側面 | 射出成形 | 回転成形 |

|---|---|---|

| 長所 | 高速生産、高精度、複雑な形状 | ツーリングコストの削減、壁の厚さ、ワンピース構造 |

| 短所 | 初期ツールコストが高く、大きな部品には適していません | より長いサイクル時間、限られた材料オプション |

射出成形長所と短所

-

長所:短いサイクル時間、高精度、および複雑な形状を生成する能力。

-

短所:大きな部品のカビの作成コスト(20週間以上)と効率が低い。

回転成形長所と短所

-

長所:ツールコストの削減、均一な壁の厚さ、シームレスな大きな部品。

-

短所:生産時間が長くなり、材料の選択が限られています。

回転成形は、射出成形よりも初期コストが低くなります。真実

回転成形には、安価な金型が必要であり、小規模なランには費用対効果が高くなります。

射出成形は、大きな中空の部品に適しています。間違い

射出成形は、高コストと圧力要件のために、大きな部品の効率が低くなります。

各プロセスの技術的なワークフローは何ですか?

段階的なワークフローを理解することは、複雑さと速度の違いを強調します。

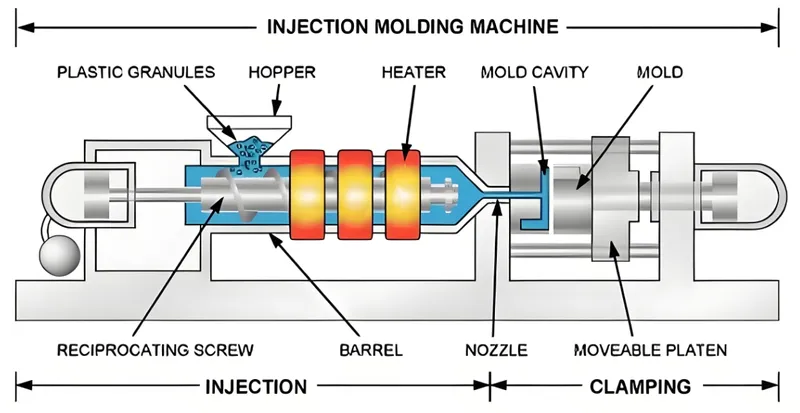

射出成形には、プラスチックペレットの融解、金型に注入、冷却、および部品の排出が含まれますが、回転モールディングには、粉末の粉末、加熱、回転、冷却、および部品の除去が含まれます。

射出成形ワークフロー

-

摂食:熱可塑性ペレットはホッパーに供給されます。

-

融解:ペレットは加熱されたバレルで溶けます。

-

注入:溶融プラスチックを高圧下で型に注入します。

-

冷却:部品は冷却して硬化します。

-

排出:完成した部分が排出されます。

重要なパラメーターには、カビの温度(PPの場合は100〜120°Cなど)と保持圧力が含まれます。

回転成形ワークフロー

-

充填:カビにはプラスチック粉末(通常はポリエチレン)が充填されています。

-

加熱と回転:型を加熱して回転させて内部をコーティングします。

-

冷却:カビは、プラスチックを硬化させるために冷却されています。

-

削除:固体部分が削除されます。

重要なパラメーターには、回転速度(約8 rpm)と壁の厚(0.125〜0.25インチ)が含まれます。

射出成形には、プラスチックを形作るために高圧が必要です。真実

高圧により、迅速な充填と正確な詳細が保証されます。

回転成形は、高圧下で閉じた金型を使用します。間違い

回転成形は、開いた金型を使用し、圧力ではなく回転に依存します。

各プロセスと互換性のある素材は何ですか?

射出成形は、PP、ABS、PCなどの幅広い熱可塑性プラスチックをサポートしますが、回転成形は主にポリエチレンで使用されます。

射出成形材料

-

ポリプロピレン(PP) :融点100〜120°C。

-

ABS :融点100–110°C。

-

ポリカーボネート(PC) :融点〜135°C。

-

ナイロン:融点120°C。

回転成形材料

主にポリエチレン、シリコンとABSをある程度使用しています。

回転成形は、射出成形と同じ材料を使用できます。間違い

回転成形は、射出成形のより広い範囲とは異なり、ポリエチレンに限定されています。

材料の選択は、最終部分の強度と熱特性に影響を与えます。真実

異なるプラスチックは、さまざまな強度と熱安定性を提供します。

各プロセスの設計上の考慮事項は何ですか?

部品を設計するには、プロセス固有の制限に注意が必要です。

射出成形の場合、壁の厚さと適切なゲーティングが重要ですが、回転成形にはドラフト角度と鋭い角の回避が必要です。

射出成形設計チェックリスト

-

均一な壁の厚さを確保します。

-

適切なゲーティングとベントを設計します。

-

排出のためのドラフト角を含めます。

-

モルダーで検証します。

回転成形設計チェックリスト

-

ドラフト角度を含めます。

-

壁の厚さ(0.125〜0.25インチ)を維持します。

-

鋭い角を避けてください。

-

大きな平らな表面に手順を追加します。

両方のプロセスで均一な壁の厚さが重要です。真実

冷却を保証し、欠陥を防ぎます。

鋭い角は回転成形で受け入れられます。間違い

鋭い角は、不均一なコーティングと弱点につながります。

射出成形と回転成形を選択する方法は?

大量の複雑な部品の射出成形を選択し、低いボリュームを備えた大きな中空の部品の回転成形を選択します。

-

小さく複雑ですか? →射出成形。

-

大きくて中空? →回転成形。

-

物質的な種類? →射出成形。

-

初期コストが低い? →回転成形。

射出成形は、常にプラスチック部品に最適です。間違い

大きな中空の部品には理想的ではありません。

回転モールディングは、小規模な生産の実行により費用対効果が高くなります。真実

ツーリングコストの低下は小さなバッチに役立ちます。

関連プロセスには以下が含まれます。

-

ブローモールディング:中空の薄壁の部品の場合。

-

押し出し:連続的な形状の場合。

-

3D印刷:プロトタイピング用。

結論

射出成形は、小さく複雑な部品の精度と速度で優れていますが、回転成形はツーリングコストが低い大きな中空のアイテムに最適です。サイズ、複雑さ、ボリューム、および予算(最適な結果に最適なプロセスを選択できる)を評価することにより、プロジェクトのニーズを評価することにより、

-

このリンクを調べて、射出成形の利点とアプリケーションを理解し、より良いプロジェクトの決定のために知識を高めてください。 ↩

-

製造の選択肢にとって重要な大きな中空のアイテムを作成するための回転成形のユニークな利点を発見してください。 ↩

-

他の方法と比較したプラスチック射出成形の区別について学び、製造業で情報に基づいた決定を下すのに役立ちます。 ↩

-

両方の成形プロセスの多様なアプリケーションについて学びます。これは、プロジェクトのニーズに合った適切な方法を選択するのに役立ちます。 ↩

-

製造に対する生産速度の影響を理解することで、効率と費用対効果のための意思決定を強化することができます。 ↩

-

材料選択における重要な考慮事項を発見して、成形部品のパフォーマンスと費用対効果を最適化します。 ↩