射出成形は、溶融物質をカビに注入することにより、正確で大量の部品を生成する多目的な製造プロセスです。サプライヤからの品質の一貫性を確保することは、自動車、医療、消費財などのアプリケーション全体で、欠陥を最小限に抑え、生産効率を維持し、業界標準を満たすために重要です。

キーポイント

-

コラボレーション:サプライヤーとの明確なコミュニケーションと共同レビューを促進します。

射出成形とは何ですか、そしてなぜ品質の一貫性が重要なのですか?

射出成形には、詳細な部品を作成するための型に溶けた材料を注入することが含まれます。品質の一貫性により、すべての部品が仕様を満たし、廃棄物を減らし、信頼性を確保します。

射出成形は、溶融プラスチックをカビに注入することにより正確な部品を生成し、一貫した品質は、大量生産の欠陥の減少、信頼性、効率に不可欠です。

射出成形は、プラスチック材料にのみ使用されます。間違い

プラスチックが支配していますが、射出成形は金属、ガラス、エラストマーでも機能します。

なぜそれが重要なのか

医療や自動車などの業界では、一貫性のない品質が安全リスク、生産の遅れ、コストの増加につながる可能性があります。一貫した品質により、パーツは毎回期待どおりにパフォーマンスを発揮します。

品質の一貫性は、サプライヤーの責任のみです。間違い

これは、製造業者とサプライヤーの間で共通の努力であり、コラボレーションと明確な基準を必要とします。

射出成形プロセスと材料をどのように分類できますか?

射出成形と材料の種類を理解することで、特定のニーズに合わせてプロセスを調整することができます。

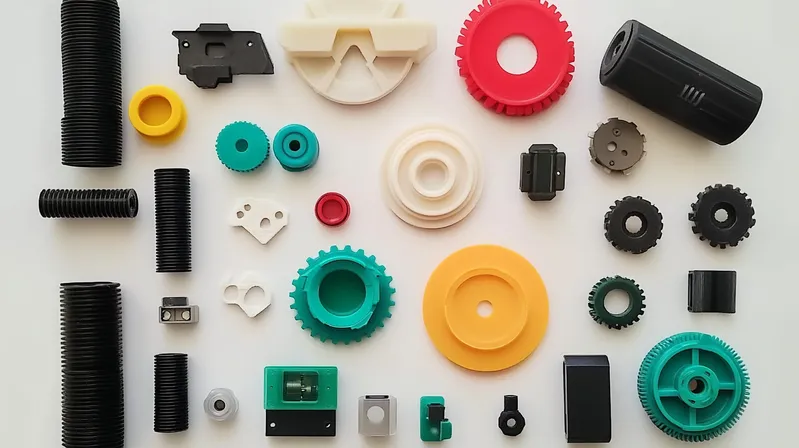

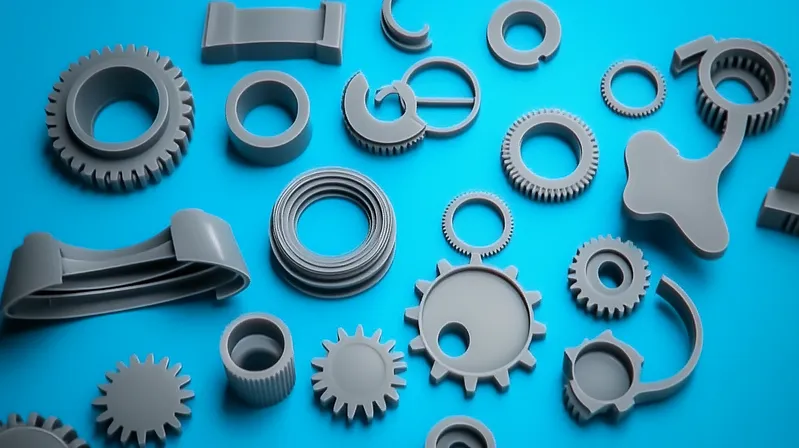

射出成形には、自動車、医療、消費財のアプリケーションにABSやポリプロピレンなどの材料を使用した熱可塑性および熱硬化性プロセスが含まれます。

| カテゴリ | サブカテゴリ |

|---|---|

| プロセス別 | - 熱可塑性射出成形 - 熱セット射出成形 - オーバーモールディング |

| 材料によって | - ABS、ポリプロピレン(PP)、ポリカーボネート(PC)、ポリエチレン(PE)、PVC |

| アプリケーションによって | - 自動車:ダッシュボード、バンパー - 医療:シリンジ、ツール - 消費財:おもちゃ、ケーシング |

熱可塑性射出成形は、大量生産で使用される唯一のタイプです。間違い

サーモセットモールディングは、電気部品などの熱耐性部品にも使用されます。

射出成形の典型的な用途は何ですか?

射出成形と材料の種類を理解することで、特定のニーズに合わせてプロセスを調整することができます。

射出成形には、自動車、医療、消費財の用途にABSやポリプロピレン5などの材料を使用して、熱可塑性および熱セットプロセス4

| カテゴリ | サブカテゴリ |

|---|---|

| プロセス別 | - 熱可塑性射出成形 - 熱セット射出成形 - オーバーモールディング |

| 材料によって | - ABS、ポリプロピレン(PP)、ポリカーボネート(PC)、ポリエチレン(PE)、PVC |

| アプリケーションによって | - 自動車:ダッシュボード、バンパー - 医療:シリンジ、ツール - 消費財:おもちゃ、ケーシング |

射出成形は、自動車、医療、消費財、パッケージングを提供し、複雑で大量の部品の効率を活用しています。

業界の例

-

自動車:バンパー、インテリアトリム、エンジンコンポーネント。

-

医療:注射器、外科的ツール、および診断装置。

-

消費財:電話ケース、おもちゃ、電化製品。

-

パッケージ:キャップ、容器、ボトル。

射出成形は、すべての製造ニーズに最適です。間違い

大量の実行に最適ですが、低容量または高度にカスタマイズされた部品にはあまり実用的ではありません。

他の技術と比較した射出成形の長所と短所は何ですか?

射出成形には、CNC加工や3D印刷などの代替品と比較して、明確な利点と制限があります。

射出成形は、生産率7と複雑なジオメトリを提供しますが、高いツールコスト8と設計上の制約があります。

| 側面 | 射出成形 |

|---|---|

| 長所 | - 生産率の高い - 人件費の低い - 幅広い材料オプション - 複雑な形状 |

| 短所 | - 初期ツールコストの高い - 設計制限(例:アンダーカット) - 欠陥のリスク |

射出成形は、常に欠陥のない部品を生成します。間違い

欠陥は、物質的な矛盾、プロセスエラー、またはカビの設計の不良から発生する可能性があります。

射出成形プロセスの完全なワークフローは何ですか?

このプロセスには、品質を確保するために、あらゆるステップで正確な制御が必要です。

射出成形9には、材料の調製、融解、噴射、冷却、排出が含まれ、温度や圧力に影響を与えるようなパラメーターが含まれます。

ステップ

-

材料の準備:プラスチック顆粒はホッパーに装填されます。

-

融解:加熱されたバレルで顆粒が溶けます。

-

注入:溶融物質が型に注入されます。

-

冷却:部分は金型に固まります。

-

排出:完成した部分が削除されます。

主要なパラメータ:

冷却時間は部分品質に影響を与えません。間違い

適切な冷却は反りを防ぎ、寸法の精度を保証します。

さまざまな材料が射出成形にどのように影響しますか?

材料特性は、成形プロセスと部分品質に影響します。

ABS、PP、PCなどの材料は、融点12と収縮が異なり、カビの設計とプロセス設定に影響します。

| 材料 | 融点 | 収縮率 | 共通使用 |

|---|---|---|---|

| ABS | 200〜250°C | 0.4–0.9% | 自動車 |

| PP | 160〜170°C | 1–2% | 包装 |

| パソコン | 280〜320°C | 0.5–0.7% | エレクトロニクス |

すべてのプラスチックは、射出成形で同じ意味で使用できます。間違い

それぞれに粘度と熱挙動の違いがあるため、特定の設定が必要です。

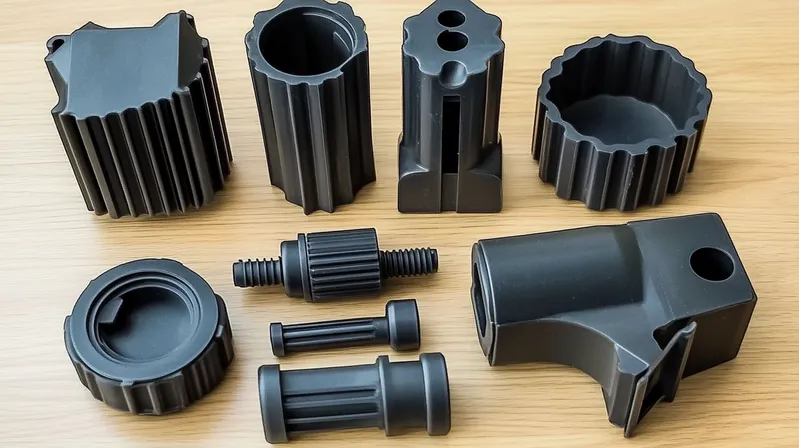

射出成形の重要な設計上の考慮事項は何ですか?

優れたデザインは、成形性と品質を保証します。

設計上の考慮事項には、均一な壁の厚さ、ドラフトアングル13 、およびゲートの配置が含まれ、欠陥を避け、生産を合理化することが含まれます。

チェックリスト

-

壁の厚さ:0.04–0.150インチ、均一な反りを防ぐ。

-

ドラフト角度:キャビティでは0.5°以上、コアでは1.0°以上。

-

rib骨:壁の厚さ≤2/3、高さ≤3x厚。

-

ゲート配置:長い部品の場合は終了し、丸い部品の中心。

射出成形では、複雑なデザインは不可能です。間違い

複雑な部品は適切な金型設計で実行可能ですが、コストが上昇する可能性があります。

サプライヤーからの品質の一貫性をどのように確保しますか?

一貫した品質を達成するには、戦略的なサプライヤー管理とプロセスの監視が含まれます。

認定されたサプライヤー、厳格な品質管理14 、材料の一貫性、およびコラボレーションを通じて品質を確保します。

戦略

-

サプライヤーの選択:経験を持つISO 9001認定サプライヤーを選択します。

-

品質管理:設計レビュー、プロダクション前のチェック、処理内監視、最終検査を実施します。

-

材料の一貫性:バッチ全体の均一性のテスト材料。

-

プロセス制御:統計プロセス制御(SPC)、パラメーターを監視します。

-

検査基準:明確な欠陥基準を設定します。

-

コラボレーション:仕様と監査を定期的に共有します。

-

金型メンテナンス:定期的な維持費をスケジュールします。

サプライヤーの認定により、一貫した品質が保証されます。間違い

認定は役立ちますが、一貫性を確保するために継続的な監視が必要です。

定期的な監査は、品質を維持するために不可欠です。真実

監査は問題を早期にキャッチし、基準を実施します。

射出成形部品の検査基準は何ですか?

定義された標準は、部品が質の高い期待を満たすことを保証します。

検査基準は、点滅、変形、亀裂、短いショット、シンクマーク、および耐性をカバーします。

| 欠陥 | 受け入れ基準 |

|---|---|

| 点滅 | 重要な領域にはありません。隠されたフラッシュは機能を損なってはなりません |

| 変形 | ベースシェルとフェイスシェルの場合、≤0.3mm |

| ひび割れ | 許可されていません |

| ショートショット | 許可されていません |

| ヒケ | 45°〜90°の角度に目に見えるマークはありません |

| 公差 | 0〜10mmで±0.05mm、10.1〜50mmで±0.10mm |

すべての欠陥は、適切なプロセス制御で排除できます。間違い

コントロールにもかかわらず、物質的または設計上の課題のためにいくつかの欠陥が持続します。

コラボレーションはどのように品質の一貫性を改善できますか?

強力なサプライヤー関係は、品質の結果を高めます。

コラボレーションは、明確な仕様、共同レビュー、および定期的な監査を通じて品質を保証します。

ベストプラクティス

-

詳細なデザインと期待を事前に共有します。

-

成形性について共同レビューを実施します。

-

定期的にサプライヤーを監査します。

コラボレーションは、最初の生産中にのみ必要です。間違い

継続的なコラボレーションは、生産を通じて品質を維持します。

結論

射出成形の品質の一貫性を確保するには、信頼できるサプライヤーの選択、厳格な品質管理の実施、材料基準の維持、コラボレーションの育成など、包括的なアプローチが必要です。これらのステップは、欠陥を最小限に抑え、効率を最適化し、多様な産業に信頼できる部品を提供します。

-

サプライヤーの選択を理解することで、製造プロセスを強化し、質の高い部品を確保できます。 ↩

-

効果的な品質管理戦略は、欠陥を最小限に抑え、生産効率を確保するために不可欠です。 ↩

-

材料の一貫性を探ることは、高い基準を維持し、生産の問題を軽減するのに役立ちます。 ↩

-

これらのプロセスを理解することは、プロジェクトに適した方法を選択し、効率と品質を確保するために重要です。 ↩

-

これらの材料を探索すると、製造における特定のニーズに最適なオプションを選択できます。 ↩

-

複雑な部品の生産における射出成形の効率について学び、生産の時間とコストを節約できます。 ↩

-

生産率の高い利点を理解することは、製造プロセスを最適化し、効率を改善するのに役立ちます。 ↩

-

高いツールコストの影響を調査すると、製造における予算計画と意思決定を導くことができます。 ↩

-

このリンクを調べて、射出成形プロセスとその用途の包括的な理解を得てください。 ↩

-

溶融温度を理解することは、射出成形プロセスを最適化し、製品の品質を確保するために重要です。 ↩

-

射出成形技術を強化するために、部分品質に対する冷却時間の影響について学びます。 ↩

-

成形プロセスを最適化し、部分品質を確保するためには、融点を理解することが重要です。詳細な洞察については、このリンクを調べてください。 ↩

-

ドラフト角度は、金型の放出と一部の完全性に不可欠です。カビのデザインにおけるそれらの重要性についての詳細を発見してください。 ↩

-

効果的な品質管理は、製品標準を維持するために不可欠です。製造プロセスを強化できる戦略について学びます。 ↩