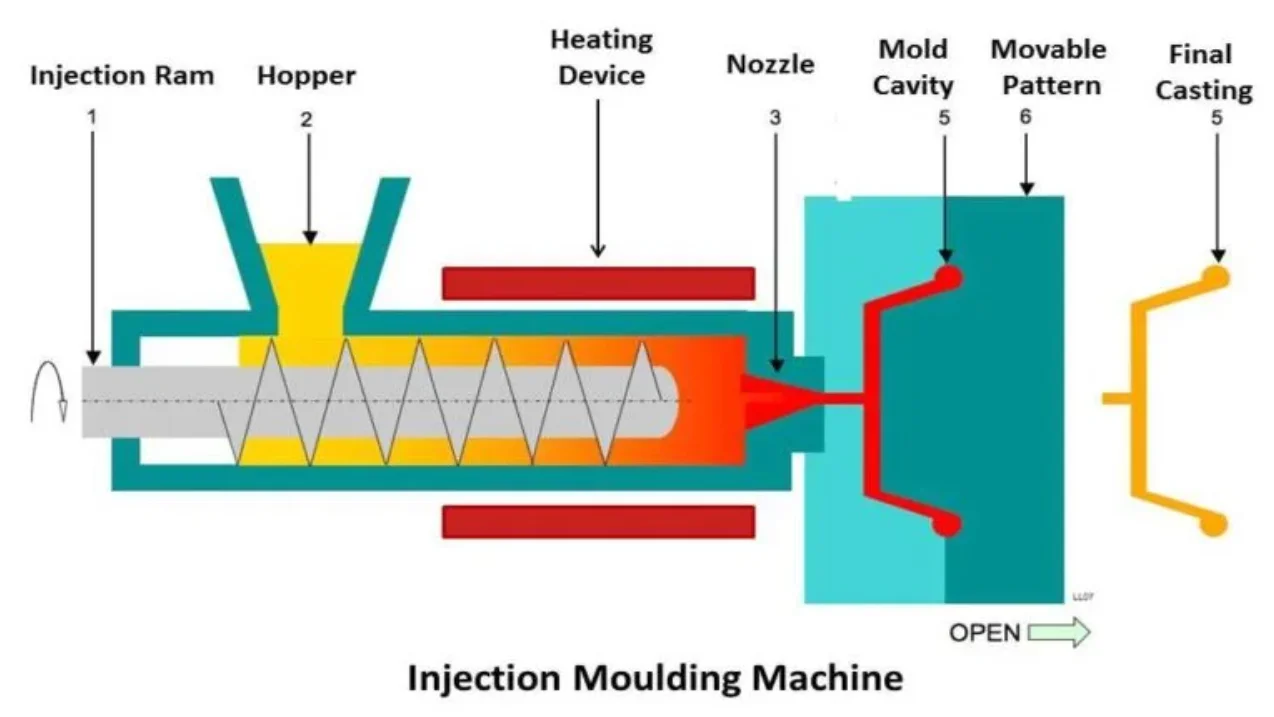

プラスチックの成形を試みて、成功するよりも挫折したという経験はありませんか?射出成形プロセスを混乱させる可能性のある一般的な問題を調べてみましょう。

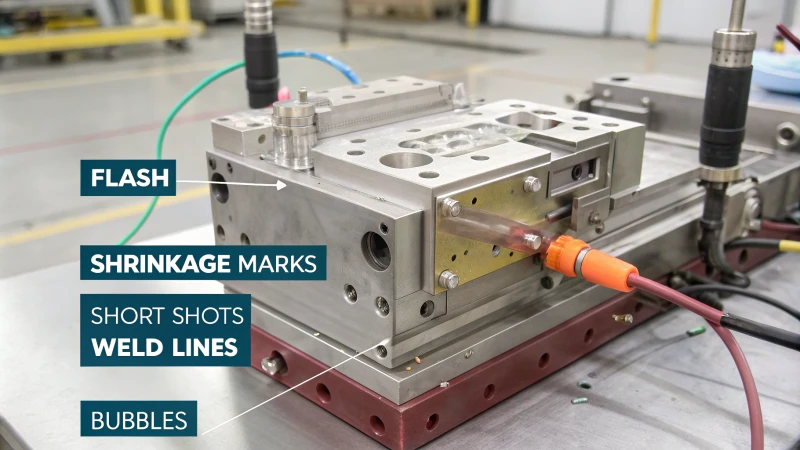

射出成形で最も頻繁に発生する問題には、バリ、収縮マーク、溶接マーク、気泡、ショート ショットなどがあります。不適切な圧力設定がこれらの欠陥を引き起こすことがよくあります。不均一な冷却や不適切な金型設計も問題の原因となります。製品の品質と生産効率の両方が低下します。

射出成形の問題に関する私の最初の経験は、重要なピースが欠けているパズルのように感じました。バリや気泡などの欠陥の主な原因を理解すると、突然頭がはっきりしたように感じました。簡単な解決策を見つけるには、これらの欠陥を 1 つずつ検査する必要があります。これにより、生産プロセスが改善され、時間とコストの両方が節約されます。

バリは過剰な射出圧力によって発生します。真実

過剰な圧力により、溶融プラスチックが金型キャビティから押し出され、バリが発生します。

収縮マークは完全な冷却状態を示します。間違い

収縮マークは、冷却が不均一であったり、冷却が速すぎたり、完全ではなかった場合に発生します。

射出成形製品にとってフラッシュとは何を意味しますか?

射出成形におけるバリは、余分なピザ生地が鍋の端からこぼれるのと同じくらい厄介です。フラッシュは外観の問題だけでなく、パーツがどのようにうまく組み合わされるかにも影響します。

バリは、射出成形中にプラスチックがこぼれすぎると発生します。これは通常、金型内の高圧または小さな隙間が原因で発生します。この余分なプラスチックによってエッジが不均一になります。これらの不均一なエッジにより、正確な組み立てが妨げられる可能性があります。

フラッシュの原因を理解する

私が金型設計の初心者だった頃のことを思い出してください。私はもう少し若く、なぜ自分の素敵なデザインに醜いフラッシュマークが付いているのか理解しようとしていました。金型1から漏れるときに、しばしば「オーバーフロー」と呼ばれるフラッシュが発生することがわかりました。パイの生地がいっぱいになりすぎて、中身がこぼれてしまうパイを焼くことを想像してみてください。射出圧力を変更し、金型をしっかりと固定することがこの問題を防ぐのに役立つことを知って良かったです。

| 原因 | 説明 |

|---|---|

| 過剰な射出圧力 | プラスチックの溶融物がオーバーフローする原因となります。 |

| クランプ力が不十分です | 隙間からプラスチックが逃げることを可能にします。 |

| 金型の分割面の凹凸 | オーバーフロー用のパスを作成します。 |

製品の品質への影響

Flash は製品の外観を大きく損なう可能性があります。私もそれを見ました。初期の頃、プロトタイプのエッジが鋭利だったので、修正に何時間も費やしたことを覚えています。バリはエッジの粗さを引き起こすだけでなく、組み立てを難しくします。 1 つのピースに余分なタブがあるときに、パズルのピースを組み立てようとするようなものです。

| インパクト | 説明 |

|---|---|

| 外観の劣化 | エッジが不均一になります。 |

| 処理量の増加 | 追加のトリミングが必要です。 |

| 組み立て精度の問題 | パーツがどのように組み合わされるかに影響します。 |

射出成形におけるバリへの対処

バリに対処することで、機械の設定を調整し、金型設計を改善することが重要であることが分かりました。射出圧力を下げるか、型締力を高めると、状況が大きく変わります。たとえば、パイ生地の端をすべて完全にシールし、金型のパーティング面を滑らか、漏れを防ぎます。

定期的な金型検査が私にとって信頼できる方法になりました。すべてが適切に一致していることを確認することで、将来の多くの問題が回避されました。細部に重点を置くことで、製品の品質が向上し、欠陥とコストが削減されました。

表: 射出成形における一般的な欠陥

この表は、成形の問題を診断するのに役立つツールでした。設定やデザインを変更するたびに、製品の成功に大きな影響を与える可能性があることを思い出しました。

| 欠陥 | 原因 | インパクト |

|---|---|---|

| フラッシュ | 高圧、ギャップ | 不均一なエッジ、組み立ての問題 |

フラッシュは過剰な射出圧力によって発生します。真実

圧力がかかりすぎるとプラスチックが溢れ、バリが発生します。

バリは成形品の精度を向上させます。間違い

バリは不均一なエッジやフィットの問題を引き起こすため、精度に影響を与えます。

射出成形における収縮マークの原因は何ですか?

プラスチック製の物体にある気になる小さなへこみに気づいたことはありますか?人々はそれを収縮マークとして認識します。これらのへこみは、射出成形時に問題を引き起こすことがよくあります。

射出成形時にプラスチック部品が不均一に冷却されると、収縮マークが発生します。この状況は表面のへこみにつながります。壁の厚さが不均一であることが、これらの欠陥の原因となることがよくあります。保持時の圧力が不十分な場合も問題が発生します。実際、これらの要素は非常に重要です。

収縮マークを理解する

ヒケ マークとも呼ばれる収縮マークは、射出成形製品の表面にくぼみまたは「へこみ」として現れる欠陥です。プラスチックが冷えると収縮するために発生します。

収縮跡の原因

-

不均一な冷却

深夜の問題解決セッション中に、均等に冷却することの重要性を発見しました。金型の厚い部分は薄い部分よりも長く温まり、不要な収縮跡が生じます。

要因 冷却への影響 肉厚の変化 厚い領域では冷却が遅くなる 金型設計 不適切な冷却チャネルのレイアウト -

保持圧力が不十分

厳しい方法でプレッシャーに耐えることについて学びました。保持段階での圧力が不十分であると、ほとんどの場合、収縮マークが発生します。圧力が高いと液体プラスチックが金型のあらゆる部分に充填されやすくなりますが、圧力が低いと緩みすぎてしまいます。

- 高い保持圧力により、溶融プラスチックがすべての隙間を確実に満たし、ヒケの可能性が軽減されます。

- 圧力が低いと材料をコンパクトに保つことができず、収縮が発生する可能性があります。

-

材料の選択と特性

さまざまなプラスチックはさまざまな方法で収縮します。意外ですよね?プロセスを調整せずに大きく収縮するプラスチックを選択すると、問題が発生します。たとえば、結晶性ポリマーは、その分子構造により非晶質ポリマーよりも収縮します。

収縮マークへの対処

これらの問題を解決するには、次のスキルが必要です。

- 壁の厚さを最適化:均一な厚さにより、均一に冷却されます。

- 保持圧力を調整する:収縮を防ぐために、材料と金型に適した圧力を見つけます。

- 素材の選択:収縮の少ない素材を使用するか、それに合わせてプロセスを変更します。

これらのヒントは、機能的なだけでなく、見栄えの良い製品を作成するのにも役立ちました。設計者は欠陥を減らし、後の労力を節約できます。エレクトロニクスや自動車などの業界では、これは非常に重要です。

成形に関する課題の詳細については、バリや溶接跡などの他の一般的な問題3知識があれば品質が向上し、時間を節約できます。

冷却が不均一になると、成形品に収縮マークが発生します。真実

部品セクションの冷却速度が異なると、収縮マークが発生します。

保持圧力が高いと、収縮マークの形成が増加します。間違い

高圧で隙間を効果的に埋めることで収縮を軽減します。

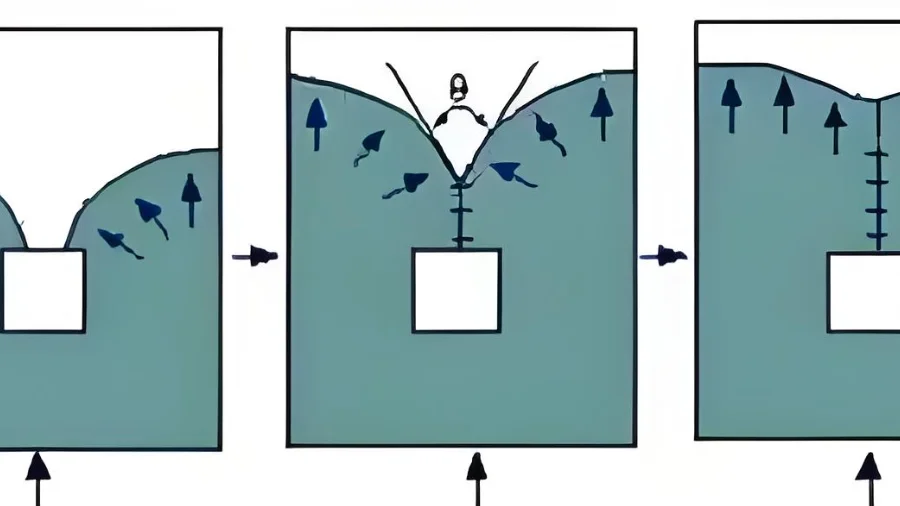

プラスチック部品の溶接痕の原因は何ですか?

美しく作られたプラスチック部品に、なぜ煩わしい溶接跡が現れるのか疑問に思ったことはありませんか?

溶接マークは、金型内で溶けたプラスチックの流れが合流する場所に現れ、目に見える線や弱い領域が生じる可能性があります。これらのマークは、プラスチックの流れが分かれて再び合流するときに、コアまたはインサートの近くに形成されることがよくあります。

射出成形における溶接跡を理解する

溶接マークは、射出成形中に溶融プラスチックの 2 つ以上の流れが金型内で合流するときに形成されます。これらの線は、流れが合流するときに、温度と速度の変化により完全に結合せず、目に見える継ぎ目が生じる可能性があるために表示されます。これは、補強リブやインサートを使用して複雑な形状を成形する場合に特に顕著になる可能性があります。

一般的な原因

- カビの中の障害物:交通整理を考えていると、突然ブロックが現れます。プラスチック溶融物4 がと、割れてから元に戻ろうとし、溶接跡が形成される可能性があります。

- 複数の流れフロント:多くの流れが 1 つに合流している川を視覚化します。複数の射出ポイントを必要とする金型では、適切に管理しないと異なるフロー フロントが合流し、溶接跡が生じる可能性があります。

| 原因 | 説明 |

|---|---|

| 障害物 | インサートの周囲で流れが分岐し、再結合が不十分になる |

| マルチフロー | 複数のゲートからの流れの合流 |

製品の品質への影響

溶接跡は見た目を損なうだけではありません。製品の強度が弱まる可能性があります。これらの線では、製品の引張強度と衝撃強度が損なわれる可能性があります。電子機器用の見事なプラスチックのシェルがこれらの線によって台無しになっているところを想像してください。特に電子ケースのような高い外観品質が要求される製品では、溶接跡が目に見える可能性があるため、美観の問題も発生します。

溶接痕の軽減

ありがたいことに、溶接跡を最小限に抑えるための戦略がいくつかあります。

- 射出設定の調整:射出速度と圧力を変更することで、流れが最適な温度と条件で満たされ、目に見える継ぎ目を最小限に抑えることができます。

- 金型設計を再考する:障害物が少ない金型を設計したり、通気などの技術を使用したりすると、溶接跡が軽減される可能性があります。

金型設計5に実装すると、製品の品質と性能の両方を大幅に向上させることができます。新しい設計アプローチを模索することが、より強く、より見栄えの良い成形品を生み出す鍵となるかもしれません。

関連する現象

- フラッシュ (オーバーフロー):圧力が強すぎたり、クランプが弱かったりすることで、プラスチックがこぼれて不意を突かれたことがありますか?

- 収縮マーク:不均一な冷却や保持圧力の不足によって生じる迷惑なへこみで、滑らかな表面が損なわれます。

これらの問題についてさらに洞察を得るには、射出成形の課題6、生産プロセスを最適化し、優れた結果を達成するための有用なヒントが得られます。これらの問題を適切に解決するには、金型設計や射出設定などのバランスをとることが重要です。

| 関連する欠陥 | 主な原因 | インパクト |

|---|---|---|

| フラッシュ | 高圧 | 不均一なエッジ |

| 収縮 | 冷却の問題 | 表面の凹み |

溶接痕は塑性流動が収束する部分に形成されます。真実

溶接跡は、溶融プラスチックの別々の流れが合流し、完全に結合しない場合に発生します。

溶接跡はプラスチック部品の外観にのみ影響します。間違い

溶接跡は、製品の引張強度や衝撃強度を損なう可能性もあります。

成形時の気泡を防ぐにはどうすればよいですか?

完璧なプラスチック製品を成形しようとして、迷惑な気泡がすべての努力を台無しにしていることに気付いたことがありますか?

成形中の気泡を止めるために、材料は十分に乾燥している必要があります。射出速度は慎重に制御してください。キャビテーションを減らすには、金型の適切な通気が重要です。これは製品の品質向上に役立ちます。品質は本当に重要です。

気泡の原因を理解する

金型業界に入ったばかりの頃、うまくいったときに現れる厄介な泡に直面したことを思い出します。完璧なスフレを作ったのに崩れてしまうような気分だった。しかし、レシピを学ぶのと同じように、泡の原因を知ることですべてが変わりました。

キャビテーションとしても知られる気泡は、金型設計者をしばしば悩ませます。これらは通常、湿気、揮発性物質、またはカビの排気不良が原因です。何か美しいものを成形したいが、材料が完全に乾燥していないと想像してください。そのとき何が起こるでしょうか?成形中に水分が蒸気となり気泡が発生します。あるいは、射出速度の設定が高すぎて、内部に空気がひどく閉じ込められてしまう可能性があります。

気泡の形成を防ぐための解決策

-

材料の準備

- 私はすべてのプラスチック素材を使用する前に必ず乾燥させます。スタイリングする前に髪を乾かすのと同じで、非常に必要です。

- 除湿乾燥機は水分を取り除くのに役立ちます。それらは私のお気に入りのツールです。

-

射出速度と圧力の制御

- 段階的な速度調整により、空気の巻き込みを避けることができます。泡を防ぐためにグラスにソーダをゆっくりと注ぐようなものです。

- フラッシュを避けるために圧力を適切に設定してください。圧力が強すぎると、ケーキからフロストがにじみ出るように、エッジが不均一になります。フロスティング多すぎ!

-

金型設計の考慮事項

- 通気システムは、閉じ込められた空気を逃がします。窓を開けて新鮮な空気を吸うことを想像してください。

- 均一な肉厚の金型により、一貫した冷却が保証され、収縮が防止されます。

表の例: さまざまな製品における気泡の影響

| 製品タイプ | バブルの影響 |

|---|---|

| プラスチック容器 | 密閉性の低下 |

| 電子ハウジング | 外観上の欠陥 |

| 自動車部品 | 強度と耐久性の低下 |

気泡防止のための高度な技術

- 真空成形:真空条件により、閉じ込められた空気と湿気が金型キャビティから除去されます。掃除機を使ってゴミをすべて吸い取っている様子をイメージしてください。

- ガスアシスト射出成形:ガスがプラスチック溶融物を金型の壁に押し付けて、空気の混入を最小限に抑えます。

さらに詳しく学ぶには、高度な成形技術7。これらの方法により、製品の成果が向上し、効率が向上する可能性があります。また、定期的に金型をチェックし、生産の詳細を監視することは、気泡を減らし、製品の品質を向上させるのに非常に役立ちます。

材料中の水分は成形時に気泡の原因となります。真実

水分は加熱すると水蒸気となり、泡が発生します。

射出速度を上げると気泡の発生が防止されます。間違い

速度が速すぎると空気が閉じ込められ、より多くの泡が発生する可能性があります。

成形工程におけるショートショットの原因は何ですか?

作業場に立って、作りかけの金型を見て困惑したことはありませんか?何が間違っていたのでしょうか?

射出圧力が低すぎたり、射出速度が遅すぎたりすると、成形中にショート ショットが発生します。材料の流れが悪く、通気孔が不十分な場合も、この問題が発生します。これらの理由により、プラスチックが金型に完全に充填されなくなります。これらの問題を解決することで完全な製品が完成します。完全に成形された製品は重要です。

射出圧力と射出速度

ショートショットに悩んだ日のことを思い出します。最初は圧力設定に問題がないように見えましたが、よく見てみると、金型を完全に充填するには射出圧力が少し低すぎることがわかりました。射出圧力が低いため、プロセス全体が抑制されました。

ショート ショットの主な理由の 1 つは、射出圧力が不十分であることです。溶融プラスチックが金型キャビティ全体を満たすには、十分な力が必要です。圧力が低すぎたり、射出速度8が遅かったりすると、材料が金型の隅々まで到達せず、製品が不完全になる可能性があります。これらのパラメータを調整すると、ショート ショットの発生を大幅に減らすことができます。

材料の流動性

かつて、厚いプラスチックの場合、流れが悪いために複雑なデザインの充填が妨げられる様子を見たことがあります。温度を調整することで、この頑固なプラスチックの流れを改善しました。このステップは、デザインで正確な塗りつぶしが必要な場合に非常に重要です。

プラスチック溶融物9流動も別の要因である。高粘度の材料は、複雑な金型設計を通過するのが難しい場合があります。これらの材料を使用する場合、温度設定を最適化することで流動特性を向上させることができます。

モールドの通気

かつて、通気口の詰まりにより、多くの問題が発生しました。通気性が良いと、金型が充填されるときに空気が逃げます。通気口が塞がれているか、適切に設計されていない場合、空気が滞留し、プラスチックの流れが止まり、ショートショットが発生します。

金型が充填されるときに閉じ込められた空気を逃がすには、適切な通気が不可欠です。通気口が詰まっていたり、設計が適切でなかったりすると、エアポケットが発生してプラスチックの流れが妨げられ、ショートショットが発生する可能性があります。

材料の準備

問題を回避するには、材料を適切に準備する必要があります。材料が適切に乾燥していないと湿気が入り込み、流れが悪くなり、気泡が発生することがわかりました。

使用前に材料が適切に準備されていることを確認すると、使用前にプラスチック ペレットを完全に乾燥させ、注入中に水蒸気が泡を形成するのを防ぐことで、これらの問題を軽減できます。

| 原因 | 説明 |

|---|---|

| 低い射出圧力 | 力が不十分だと、金型への完全な充填が妨げられます。 |

| 射出速度が遅い | 充填が遅れると不完全な領域が生じます。 |

| 材料の流動性が悪い | 高粘度のプラスチックは、すべての金型部品に到達するのが困難です。 |

| 不十分な金型の通気 | 閉じ込められた空気は材料の流れを妨げ、充填が不完全になります。 |

| 不適切な材料の準備 | 材料内の水分は気泡を形成し、流動特性に影響を与えます。 |

実践的な解決策

金型のセットアップにチェックリストを使用することで、私にとって状況が変わりました。これには、圧力設定を確認し、ショートショットを減らすために材料を適切に準備することが含まれます。

圧力設定、速度校正、材料準備プロセスなどの金型セットアップのチェックリストを導入すると、ショート ショットを大幅に減らすことができます。

オペレーター向けの定期的なトレーニングにより、全員がベスト プラクティスに基づいて問題を解決できるようになるため、成形プロセス中の認識とトラブルシューティング能力が向上します。

シミュレーション ソフトウェア10使用して事前に検討することで、本番前に潜在的な問題を確認でき、多くの時間を節約できました。これは私のワークフローを本当に改善する積極的な方法です。

射出圧力が低いとショートショットが発生します。真実

圧力が不十分だと、溶融プラスチックが金型に完全に充填されません。

材料の流動性が低いと、金型への充填が促進されます。間違い

高粘度の材料は流れを妨げ、金型の充填が不完全になります。

どのような設計変更を行うと射出成形の欠陥を最小限に抑えることができますか?

すべての設計者は、射出成形に関する問題の煩わしさを知っています。これらの欠陥は製品の品質と効率に大きな悪影響を及ぼします。ここでいくつかのポジティブなニュースをご紹介します。賢い設計変更により、これらの厄介な問題が直接解決されます。

戦略的な設計変更は、射出成形の欠陥を減らすのに非常に役立ちます。金型構造の最適化は重要なステップの 1 つです。壁の厚さを調整することも別のことです。これらの調整により、バリ、収縮マーク、ウェルド ラインなどの問題を大幅に減らすことができます。

金型構造の最適化

自分の設計で初めてフラッシュ欠陥11 に直面したことを覚えていますそして、クランプ力とパーティング面さえも味方になりました。適切に調整することで、プラスチックの溶融物が溢れるのを防ぎます。これにより後処理の時間を節約し、製品の見た目を洗練された滑らかな状態に保ちます。

| 欠陥 | 原因 | デザインソリューション |

|---|---|---|

| フラッシュ | 型締力不足 | クランプ力を高め、均一な表面を確保します |

壁厚の調整

キャリアの初めに、収縮マーク12 に設計内の一貫した肉厚により、この問題は解決されます。この変更によりさらに冷却が可能になり、製品の外観と均一性が変わります。それはまさにゲームチェンジャーでした。

マテリアルフローの改善

溶接跡13 は私をイライラさせました。プラスチックの流れが合流する醜い箇所です。金型の流路を再設計することで、コアなどの障害物が減り、強度と外観が向上しました。

通気性と湿気への対処

通気不良や湿気による泡は悪夢でした。欠陥を最小限に抑えるために十分に乾燥した材料を使用するとともに、より優れた通気システムがその答えでした14 。射出速度を調整することでキャビテーションや不完全な充填が削減され、製品が欠陥のない状態に近づきます。

生産フィードバックに基づいた定期的な設計レビューにより、欠陥が適切に管理され、製品の品質が向上し、製造がスピードアップされます。高度なツールを使用して設計戦略を検討することは、射出成形プロセスをさらに最適化するのに役立ちます。

高度なソフトウェアツールの活用

最新の CAD およびシミュレーション ソフトウェアは啓示でした。潜在的な欠陥を予測し、材料の流れの改善とサイクルタイムの短縮につながる調整を可能にします。これらのソフトウェア ソリューション15 を、高品質の製品を製造する際に有利になります。

これらの設計変更を実装することで、メーカーは射出成形プロセスでのコストのかかる欠陥を削減しながら、製品の品質を向上させることができます。射出成形の専門家からアドバイスを求めると、欠陥を最小限に抑えて設計を最適化するための貴重な洞察が得られ、競争分野で確実に優位に立つことができます。

均一な表面によりバリ欠陥が防止されます。真実

均一なパーティング表面を確保することで、プラスチック溶融物のオーバーフローを防ぎ、バリを低減します。

不均一な冷却により収縮マークが軽減されます。間違い

不均一な冷却により収縮マークが発生します。均一な壁厚により均一な冷却が保証されます。

結論

この記事では、バリ、収縮マーク、溶接マーク、気泡、ショート ショットなどの一般的な射出成形の欠陥について調査し、その原因、製品品質への影響、および改善の解決策について詳しく説明します。

-

高い射出圧力と金型設計の欠陥がどのようにバリの形成に寄与するかを学びます。 ↩

-

機械設定と金型設計の改善を通じてバリを最小限に抑える技術を検討してください。 ↩

-

射出成形におけるその他の典型的な欠陥を発見し、それが製品の品質にどのような影響を与えるかを学びます。 ↩

-

金型設計における障害物がどのようにメルト フローに影響を及ぼし、溶接跡などの欠陥の原因となるかを発見します。 ↩

-

溶接跡の形成を最小限に抑えるための金型設計戦略に関する専門家の推奨事項を検討してください。 ↩

-

製品の品質を向上させるために、射出成形に関する一般的な問題の管理と解決に関する洞察を得ることができます。 ↩

-

気泡などの一般的な欠陥を減らし、製品の品質を向上させる革新的な方法を発見します。 ↩

-

このリンクでは、射出速度の変化が成形品の品質と一貫性にどのような影響を与えるかを説明します。 ↩

-

プラスチックの溶融粘度が金型内の流れにどのような影響を与えるか、またそれを改善する技術について学びます。 ↩

-

シミュレーション ツールが成形プロセスの問題をどのように事前に特定できるかをご覧ください。 ↩

-

適切な型締めが材料のオーバーフローを防ぎ、製品の精度を確保する方法を学びましょう。 ↩

-

均一な肉厚によってへこみが軽減され、製品の外観がどのように改善されるかを理解します。 ↩

-

材料の流れを強化して製品の強度を向上させる設計手法を発見してください。 ↩

-

改良された通気システムがどのようにして金型内の気泡やショートショットを最小限に抑えるかをご覧ください。 ↩

-

設計の精度と効率を向上させるソフトウェアの機能について学びます。 ↩

-

専門家とつながり、欠陥削減戦略についてより深い洞察を得ることができます。 ↩