射出成形中のエジェクターシステムは、カビの空洞から成形部品の効率的な除去を保証する重要なメカニズムです。、生産速度と一部の品質1を維持する上で重要な役割を果たしているため、メーカーがその運用と設計上の考慮事項を理解することが不可欠です。

射出成形2エジェクターは、ピン、ブレード、または空気を使用して、金型から固化したプラスチック部品を押したり引いたりして、連続生産のための効率的で損傷のない除去を確保します。

Ejector Systemの複雑さを習得すると、射出成形プロセスを最適化し、欠陥とダウンタイムを削減できます。さらに探索して、さまざまなエジェクターの種類と設計がに部分的な品質と生産効率に影響するかを学びます。

エジェクターシステムは、すべての射出成形プロセスに不可欠です。真実

エジェクターシステムがなければ、部品は型に詰まったままで、生産を停止し、部品と金型の両方を損傷する可能性があります。

Ejectorシステムは、複雑な部品の形状にのみ必要です。間違い

単純な部品でさえ、金型空洞から一貫した効率的な除去を確保するために、エジェクターシステムを必要とします。

射出成形のエジェクターシステムは何ですか?

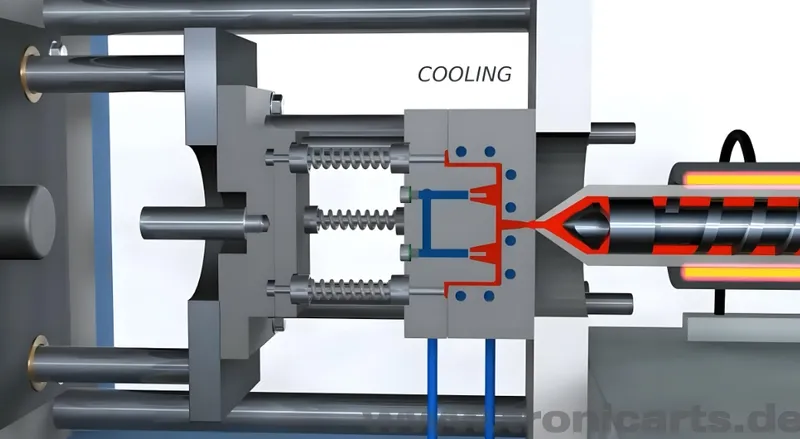

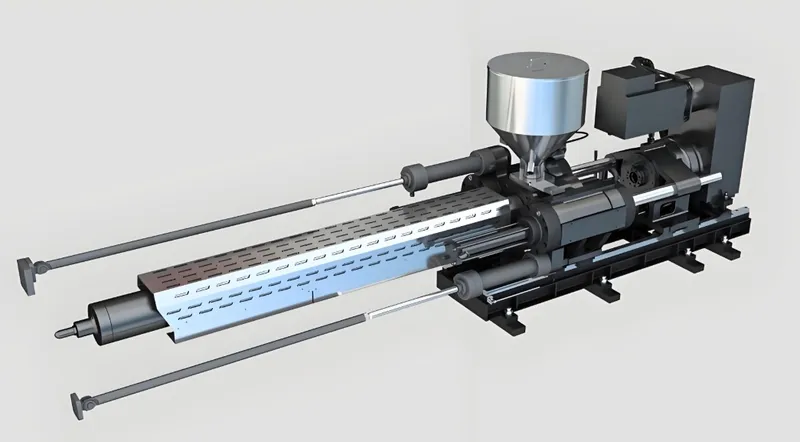

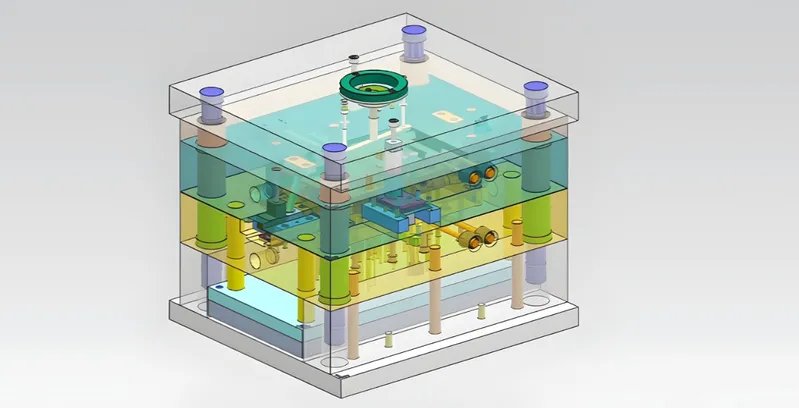

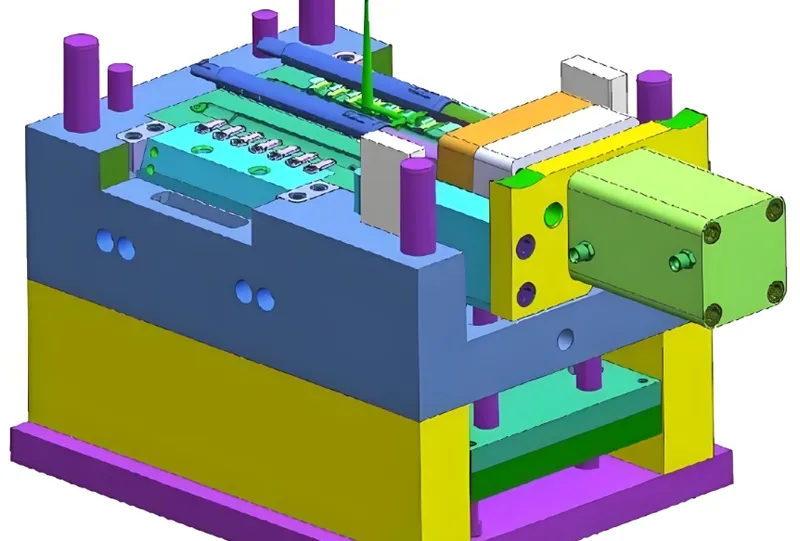

Ejectorシステムは、射出成形機の基本的な成分であり、冷却および固化した後に完成したプラスチック部品を金型から除去するように設計されています。

排出または部品除去システムとも呼ばれるエジェクターシステムは、機械的または空気圧メカニズムを使用して成形部品を抽出し、滑らかな生産サイクルを確保し、部品の損傷を防ぎます。

| エジェクタタイプ | 一般的なアプリケーション | 注意事項 |

|---|---|---|

| ピンの排出 | 標準部品 | 広く使用され、費用対効果が高い |

| ブレードの排出 | 大きくて平らな表面 | 自動車部品に最適です |

| 空気排出 | 繊細または粘着性の部品 | 表面の損傷を防ぎます |

定義とコア原則

Ejectorシステムは、制御された力を適用して金型空洞から部品を放出することにより動作します。これは、エジェクターピン、ブレード、スリーブ、エアジェットなどのさまざまなメカニズムを通じて達成されます。システムは、部品を所定の位置に保持する接着力と収縮力を克服しなければならず、部品の損傷やマークの離脱を避けるために、正確なタイミングと強制適用が必要です。

Ejector Systemの一般的なエイリアスには、「排出システム」、「金型エジェクター」、「パーツリリースメカニズム」が含まれます。

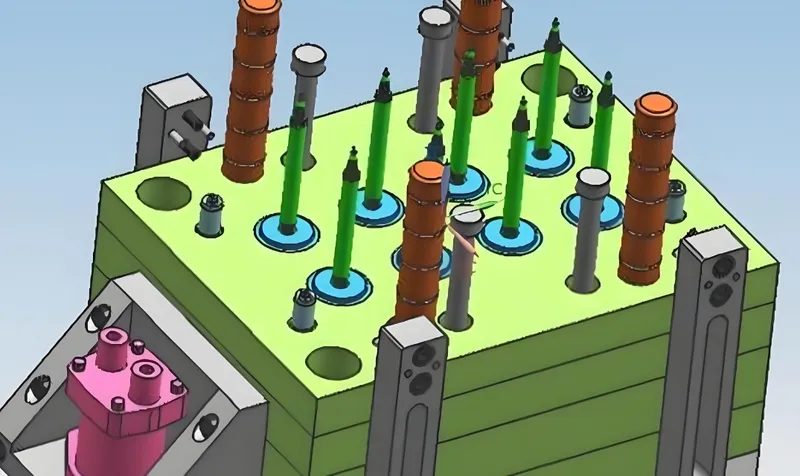

Ejectorシステムの分類

エジェクターシステムは、いくつかの基準に基づいて分類できます。

-

エジェクターの種類ごと:

- ピン排出:円筒形のピンを使用してパーツを押し出します。

- ブレード排出:大きな表面に平らなブレードを使用します。

- スリーブ排出:スルーホールのある部品に中空のピンを使用します。

- ストリッパープレートの排出:パーツを押し出すためにスライドするプレートが含まれます。

- 空気排出:圧縮空気を使用して部品を吹き飛ばします。

- リフター排出:アンダーカットのある部品にリフターを使用します。

-

原動力によって:

- 機械的:成形機の油圧または機械システムを搭載しています。

- 空気圧:圧縮空気によって駆動されます。

- ハイブリッド:機械的メカニズムと空気圧メカニズムを組み合わせます。

-

アプリケーションによって:

- 標準金型:単純な部品用。

- 複雑な型:アンダーカットまたは複雑な機能を備えた部品用。

ピン排出は、最も一般的なタイプのエジェクターシステムです。真実

ピン排出は、そのシンプルさ、費用対効果、およびほとんどの標準部品の適合性のために広く使用されています。

空気排出は、非常に特定のアプリケーションにのみ使用されます。間違い

特殊なものですが、地表損傷を防ぐために、繊細または粘着性の材料で空気排出がますます人気があります。

Ejectorシステムはどのように機能しますか?

Ejectorシステムの動作を理解することは、射出成形プロセスを最適化し、高品質の部品を確保するための鍵です。

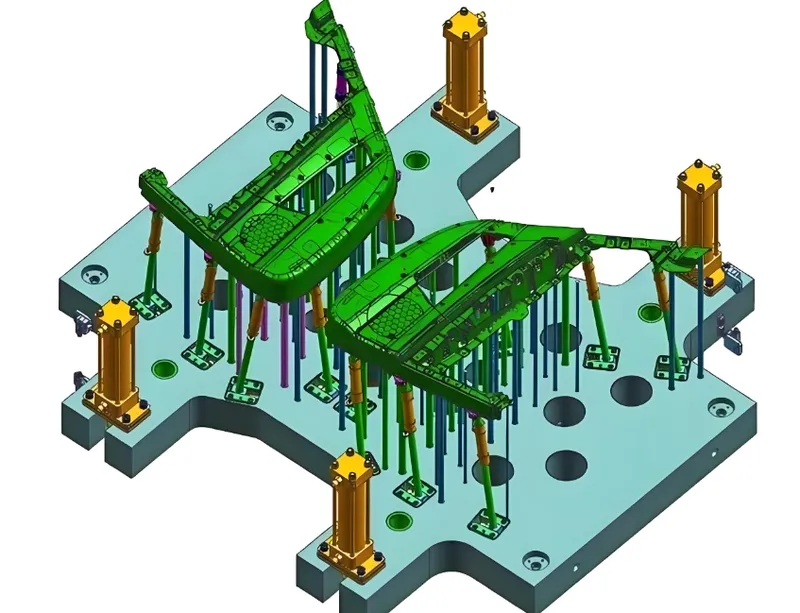

エジェクターシステムは、金型が開いた後にアクティブになり、ピン、ブレード、または空気を使用して力をかけ、部品を放出し、次のサイクルにリセットします。

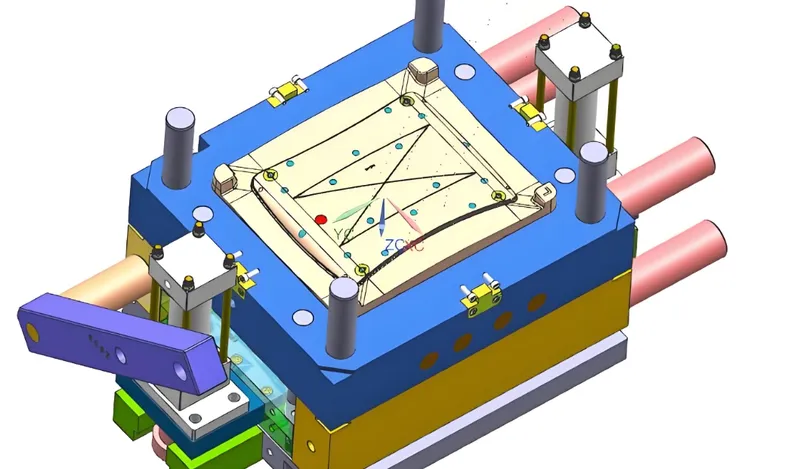

ワークフローを処理します

排出プロセスは、射出成形サイクルに統合されています。

-

カビの開口部:冷却後、カビは分離します。

-

Ejectorの活性化:Ejectorシステムがトリガーされ、Ejectorプレートが前方に移動します。

-

強制塗布:エジェクターメカニズムは接触し、部品を押し出します。

-

部品の削除:部品は完全にリリースされ、削除されます。

-

システムリセット:エジェクターシステムが撤回され、次のサイクルの金型が閉じます。

重要なパラメーターは次のとおりです。

-

エジェクターストローク:通常、部品の深さの5-10mmまたは2/3。

-

排出力:収縮により保持力を超えなければなりません。

-

タイミングと速度:部品の損傷を防ぐために制御されます。

材質の適合性

異なる材料には、テーラードエジェクターアプローチが必要です。

-

ハードプラスチック(EG、ABS) :機械的排出に適しています。

-

柔らかいまたは粘着性の材料(例:TPE) :空気またはストリッパープレートの排出の恩恵。

-

高音材料:より高い排出力が必要になる場合があります。

| 材質の種類 | 推奨排出方法 | 注意事項 |

|---|---|---|

| 硬質プラスチック | ピン、刃 | 高い力を処理できます |

| ソフト/スティッキープラスチック | 空気、ストリッパープレート | 穏やかな排出が必要です |

| 高音 | 強力なピン | 強い力が必要です |

イジェクターシステムは、成形サイクルとは独立して動作します。間違い

イジェクターシステムは、シームレスな動作を確保するために、金型の開閉と同期されています。

材料特性は、エジェクターシステムの設計に大きく影響します。真実

収縮や接着などの要因は、必要なエジェクターの種類と力の選択を決定します。

Ejectorシステムのアプリケーションは何ですか?

Ejectorシステムは、さまざまな業界で不可欠であり、効率的な部品除去を確保し、生産の流れを維持しています。

エジェクターシステムは、ダッシュボード、シリンジバレル、デバイスハウジングなどの部品を削除するために、自動車、医療、消費財、電子産業で使用されています。

典型的なアプリケーションシナリオ

-

大量生産:消費財の急速なサイクル時間に不可欠。

-

複雑なジオメトリ:アンダーカットまたは薄い壁のある部品に必要です。

-

繊細な素材:粘着性または柔らかい部品の損傷を防ぐために重要です。

-

大部分:重い成分の堅牢な除去に不可欠。

業界の例は次のとおりです。

-

自動車:トリムコンポーネントと構造要素。

-

医療:シリンジバレルのような精密部品。

-

家電:完璧な仕上げが必要なデバイスハウジング。

長所と短所の比較

Ejectorシステムを代替方法と比較する:

| 方法 | 長所 | 短所 |

|---|---|---|

| エジェクターシステム | 自動化され、効率的で、統合されています | 潜在的なマークには、正確な設計が必要です |

| 手動による削除 | 柔軟で、機器のコストなし | 労働集約的、一貫性がなく、遅い |

| ロボット除去 | 正確には、複雑な部品を処理します | 高コストでは、追加のシステムが必要です |

Ejectorシステムは、部品除去を自動化することにより、生産コストを削減します。真実

自動化は労働を最小限に抑え、一貫性を高め、コスト削減につながります。

手動削除は、大量生産のための実行可能な代替品です。間違い

手動の除去は遅すぎて、大規模な製造には一貫性がありません。

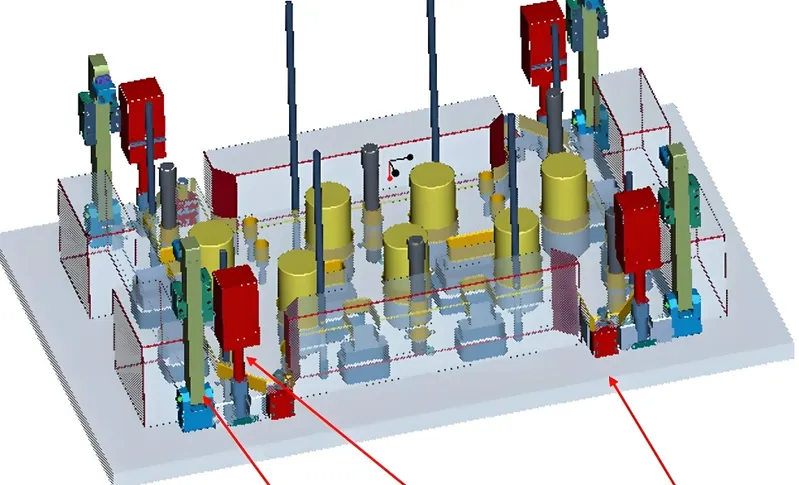

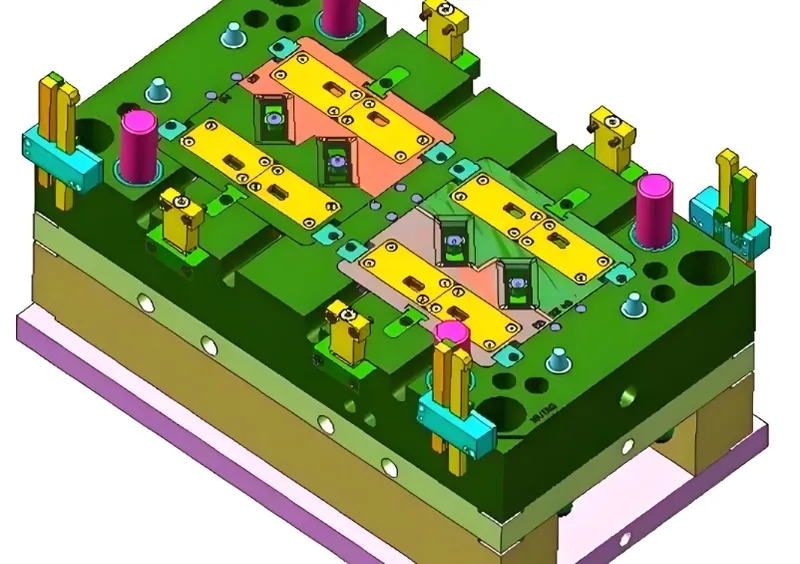

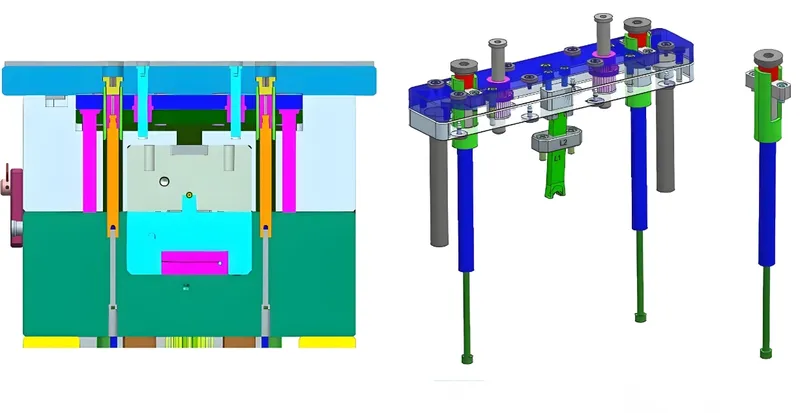

効果的なエジェクターシステムを設計する方法は?

Ejectorシステムを設計するには、パーツジオメトリ、材料特性、および生産要件を慎重に検討する必要があります。

効果的なエジェクターシステム設計4には、右のエジェクタータイプの選択、ストロークと力の計算、および部分的な損傷を避けるためのエジェクターの配置が含まれます。

デザインチェックリスト

-

排出ポイントを識別します:rib骨やフランジなどの剛性領域に配置します。

-

アンダーカットを確認する:必要に応じてリフターまたはアングルピンを使用してください。

-

ドラフト角度を確保する:通常、簡単に排出するために1〜2°。

-

ストロークと力を計算します:十分なが過度ではないことを確認します。

-

表面仕上げを保護します:目に見えない表面にエジェクターを配置します。

-

一致材料特性:収縮と接着を検討します。

プロセス選択の意思決定

考慮する:

-

生産量:大量には、耐久性のある自動化されたシステムが必要です。

-

部品の複雑さ:複雑な部品には、特殊なエジェクターが必要になる場合があります。

-

材料タイプ:柔らかい材料は、穏やかな排出方法を好みます。

-

コスト:予算の制約とバランス設計の複雑さ。

決定ツリー:

-

ジオメトリの評価:シンプル(ピン)vs.複合体(リフター)。

-

材料の評価:ハード(機械)vs.ソフト(空気)。

-

ボリュームの決定:高(自動化された)vs.低(よりシンプルなシステム)。

-

[タイプ]を選択します:上記とコストに基づきます。

適切なエジェクターシステム設計は、一部の欠陥を排除できます。真実

正しい設計は、変形、亀裂、表面マークなどの問題を防ぎます。

すべてのイジェクターシステムには、同じ設計上の考慮事項が必要です。間違い

設計は、特定の部分の形状と材料特性に合わせて調整する必要があります。

Ejectorシステムは、さまざまな上流および下流のテクノロジーに接続されている射出成形のより広範な生態系の一部です。

関連技術には、金型設計ソフトウェア、材料科学、自動化、品質制御システムが含まれ、すべてがEjectorシステムの有効性を高めます。

上流のテクノロジー

-

金型設計ソフトウェア6 : Moldflow、最適化された設計のために排出をシミュレートします。

-

マテリアルサイエンス7 :プラスチックの研究には、エジェクターの選択が通知されます。

-

マシンテクノロジー:油圧または電気の進歩により、制御が改善されます。

ダウンストリームテクノロジー

金型設計ソフトウェアの進歩により、エジェクターシステムの効率が向上しました。真実

シミュレーションツールにより、排出プロセスの予測と最適化を改善できます。

Ejectorシステムは、他の成形技術から単独で動作します。間違い

金型の設計、材料の選択、自動化システムと深く統合されています。

結論

Ejectorシステムは射出成形9の、効率的で損傷のない部品除去を確保します。その種類、運用、および設計上の考慮事項10を、メーカーは生産を最適化し、高品質の生産量を維持できます。システムの関連技術との統合は、より広範な製造プロセスにおけるその役割をさらに強化します。

-

この関係を調査することで、メーカーが効率と製品の基準を高めるのに役立ちます。 ↩

-

エジェクターシステムを理解することは、射出成形の生産速度と部分品質を最適化するための鍵です。 ↩

-

さまざまなエジェクタの設計について学ぶことで、生産成果を改善するための意思決定が改善される可能性があります。 ↩

-

このリソースを調べて、効果的なエジェクターシステムを設計するための重要なプラクティスを理解し、最適なパフォーマンスと信頼性を確保します。 ↩

-

一部の複雑さが必要なエジェクターシステムのタイプをどのように決定できるかを発見し、設計がすべての要件を効率的に満たすようにします。 ↩

-

射出成形プロセスを強化し、排出設計を最適化するために、最新の金型設計ソフトウェアツールを調べてください。 ↩

-

材料科学を理解することは、適切なエジェクターシステムを選択し、全体的な成形品質を向上させるために重要です。 ↩

-

効果的な品質管理慣行について学び、射出成形部品の最高水準を確保してください。 ↩

-

このリソースは、射出成形プロセスに関する包括的な洞察を提供し、製造技術に関する知識を高めます。 ↩

-

設計上の考慮事項を理解することは、生産を最適化するために重要です。このリンクは、考慮すべき重要な要因を案内します。 ↩