射出成形1食品容器製造2に革命をもたらす革新的な製造プロセスです。精密に設計された金型に溶融プラスチックを注入することで、複雑な形状、厳密な公差、そして一貫した品質を備えた容器が製造されます。これらは、食品の安全性の確保、賞味期限の延長、そして消費者の利便性向上に不可欠な要素です。大量生産3と材料効率に優れており、信頼性と費用対効果が最優先される食品業界の要求に非常に適しています。

射出成形1食品容器製造2に革命をもたらす革新的な製造プロセスです。精密に設計された金型に溶融プラスチックを注入することで、複雑な形状、厳密な公差、そして一貫した品質を備えた容器が製造されます。これらは、食品の安全性の確保、賞味期限の延長、そして消費者の利便性向上に不可欠な要素です。大量生産3と材料効率に優れており、信頼性と費用対効果が最優先される食品業界の要求に非常に適しています。

射出成形は食品容器の生産に革命を起こすことができます。.真実

高精度、複雑な設計、効率的な大量生産を可能にすることで、食品の安全性と保存期間を向上させます。.

射出成形の仕組みと食品容器製造におけるその応用を理解することで、その可能性を最大限に引き出すことができます。このプロセス、使用される材料、そしてその利点が、食品包装をどのように再定義できるかを探ってみましょう。.

射出成形とは何か?どのように機能するのか?

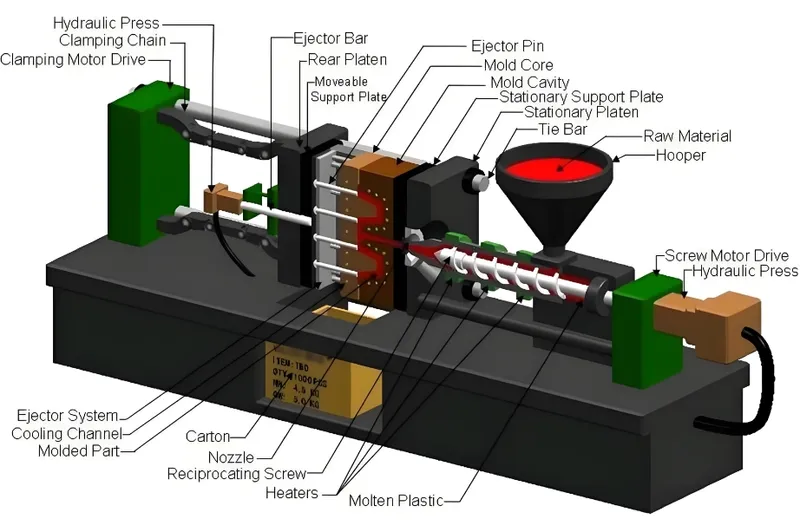

射出成形は、溶融した材料(通常はプラスチック)を金型に注入し、正確な形状とサイズの部品を成形する製造方法です。射出成形とも呼ばれるこのプロセスは、プラスチックを加熱して溶融状態にし、圧力をかけながら金型に注入し、冷却して固化させ、完成した部品を取り出すという工程で構成されます。この高速で繰り返し可能なサイクルにより、大量生産に非常に効果的です。.

プラスチック加工技術である射出成形は、主に熱可塑性ポリマーと熱硬化性ポリマーを使用しますが、金属やガラスも扱うことができます。その汎用性は自動車、医療、消費財などの業界で高く評価されていますが、特に精度と一貫性が不可欠な食品容器の製造において高い価値を発揮します。.

射出成形は多用途な製造プロセスです。.真実

さまざまな材料やさまざまな業界のさまざまな用途に使用できます。.

食品容器の射出成形によく使用される材料は何ですか?

食品容器製造における射出成形の成功は、安全性、性能、加工性のバランスが取れた材料の選択にかかっています。最も一般的な選択肢は以下のとおりです。

| 材質の種類 | プロパティ | アプリケーション |

|---|---|---|

| ポリプロピレン(PP) | 耐熱性、電子レンジ対応、耐久性 | 温かい食べ物用の容器、再利用可能なカップ、ボウル |

| ポリエチレンテレフタレート(PET) | 透明、丈夫、湿気に敏感 | 飲料ボトル、食品包装 |

| 高密度ポリエチレン (HDPE) | 耐久性、耐薬品性、柔軟性 | 牛乳瓶、保存容器 |

| ポリスチレン(PS) | 軽量、硬質、使い捨て | カトラリー、カップ、皿 |

これらの材料は、FDAなどの食品安全基準への適合性と射出成形の要件への適合性に基づいて選定されます。例えば、PPは耐熱性が高いため電子レンジ対応容器に最適で、PETは透明性が高いため飲料ボトルに適しています。.

射出成形における食品の安全性には材料の選択が重要です。.真実

食品容器の安全性を確保するには、規制機関によって承認された食品グレードの材料のみを使用する必要があります。.

食品容器の射出成形プロセスのステップは何ですか?

食品容器の射出成形工程は、品質と効率性を確保するために綿密に管理された一連の工程です。その仕組みは以下のとおりです。

-

材料の選択: PP、PET、HDPE、PS などの食品グレードのプラスチック

-

金型設計: アンダーカットや排出機構などの機能を組み込んで、容器の形状に合わせた金型を作成します。

-

金型製作:鋼鉄やアルミニウムなどの耐久性のある材料から金型を製作します。

-

機械のセットアップ: 射出成形機の温度、圧力、サイクル時間を正確に設定します。

-

射出成形:

-

クランプ:金型を圧力をかけて固定します。

-

射出:溶融プラスチックを金型キャビティに注入します。

-

冷却: プラスチックが固まるまで待ち、均一に硬化させます。

-

- 取り出し:完成した容器を金型から取り出す。

- 後処理: 必要に応じてコンテナーをトリミングまたは仕上げます。

容器の強度、寸法、外観を保証するには、温度、圧力、冷却時間などの主要なパラメータを最適化する必要があります。.

高品質の食品容器には、プロセスパラメータの正確な制御が不可欠です。.真実

温度や圧力などのパラメータは、最終製品の寸法や強度に直接影響します。.

食品容器製造における射出成形の用途は何ですか?

射出成形は、日常使いの使い捨て容器から革新的なデザインまで、多様な食品容器の製造に優れています。一般的な用途には以下が含まれます。

-

使い捨ておよび再利用可能なカップ、皿、ボウル

-

密封や特殊な形状を必要とする食品の包装

-

食事の準備に便利なマルチコンパートメントトレイ

-

利便性を高める蓋付き容器

その精度は、鮮度保持のための気密シールや効率的な保管・輸送のための積み重ねを必要とする容器にとって画期的なものであり、現代の食品包装のニーズに応えるソリューションとなっています。.

射出成形は気密シールが必要な容器に最適です。.真実

その精度により厳しい許容誤差が許容され、適切な密閉が保証され、食品の保存期間が延長されます。.

食品容器の製造において、射出成形は他の製造方法と比べてどうですか?

射出成形は、ブロー成形や熱成形などの他の方法の中でも際立っており、それぞれに長所と限界があります。

射出成形の利点は、高精度、複雑な形状への対応力、大量生産効率、そして廃棄物の最小化などです。しかし、主な欠点は、初期金型コストが高く、少量生産には適さないことです。.

大量生産の場合、射出成形の方がコスト効率が高くなります。.真実

初期設定コストは高いものの、大量生産するとユニットあたりのコストは大幅に減少します。.

食品容器の射出成形で考慮すべき重要な要素は何ですか?

食品容器における射出成形の可能性を最大限に引き出すには、いくつかの要素に注意する必要があります。

-

設計: 均一な壁の厚さを維持し、取り出しを容易にするためのドラフト角度を設け、アンダーカットを最小限に抑えます。

-

材質: 規制基準を満たす食品グレードのオプションを選択してください。

-

コンプライアンス: 消費者の安全のために食品安全規制を遵守します。

設計チェックリストは、一般的なエラーを防ぎ、製造業者が結果を最適化し、通常は大量生産の複雑な設計の場合に最適な射出成形を選択できるように導きます。.

設計チェックリストは、射出成形におけるよくある落とし穴を回避するのに役立ちます。.真実

これにより、設計者は壁の厚さやドラフト角度などの重要な要素を考慮できるようになり、より良い結果が得られます。.

結論

射出成形は、比類のない精度、効率性、そして汎用性を備え、食品容器製造のあり方を根本から変えるでしょう。複雑で高品質な容器を大量生産することで、食品業界の核となるニーズである安全性、利便性、そして費用対効果を実現します。持続可能な素材7と先進技術の登場に伴い、食品包装の未来を形作る射出成形の役割はますます大きくなり、メーカーと消費者の双方にとって堅牢なソリューションを提供することになるでしょう。

-

射出成形によって、特に食品容器の製造において、製造効率と製品品質をどのように向上できるかについて説明します。. ↩

-

食品容器製造における最新の進歩と、それが消費者の安全性と利便性にどのような影響を与えるかをご覧ください。. ↩

-

大量生産の利点と、業界の需要に効果的に応える上での大量生産の重要性について学びます。. ↩

-

食品グレードのプラスチックを理解することは、食品包装の安全性とコンプライアンスを確保する上で不可欠です。詳しくはこちらのリンクをご覧ください。. ↩

-

製造プロセスを包括的に理解するために、射出成形と比較したブロー成形の用途と制限について学習します。. ↩

-

熱成形の長所と短所を理解し、生産において射出成形と比較した場合のメリットを確認します。. ↩

-

食品包装における持続可能な素材の統合について学び、業界における環境に優しい慣行を促進します。. ↩