一部のプラスチック製品は、見た目や機能が正しくない場合があります。その原因は射出圧力にあるかもしれません。

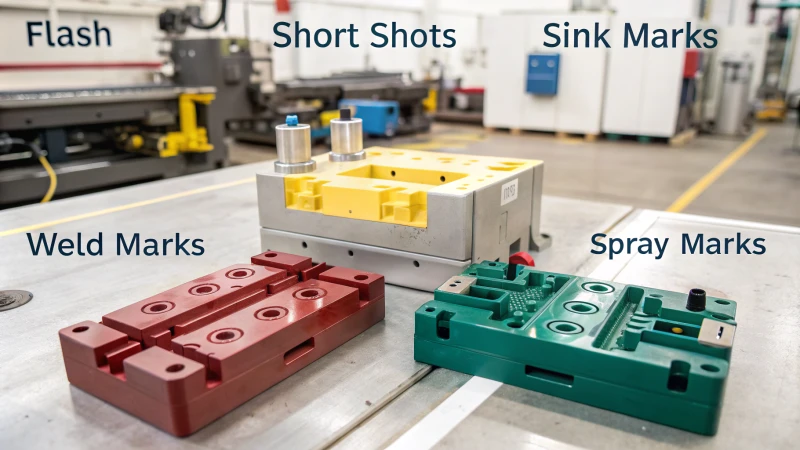

成形時の射出圧力が高くても低くても、バリ、ショートショット、ヒケ、ウェルドマーク、スプレーマークなどの不良が発生します。これらの問題は、圧力設定が正しくないことが原因で発生します。製品の見た目や強度が損なわれます。非常に高い圧力または非常に低い圧力は結果に影響します。

数年前、私が初めて射出成形の詳細を調べ始めたとき、正しい圧力がいかに重要であるかがすぐにわかりました。私はかつて、醜い余分なエッジが付いたプラスチック製のケーシングの束を見たことがあります。これらの端は型の上にこぼれました。これにより、高圧により溶けたプラスチックが不要な領域に押し込まれ、トリミングの手間が増え、製品の正確なサイズに影響を与えていることが明らかになりました。

またある時は、逆の問題、つまりショートショットに遭遇しました。部品が完全に形成されておらず、機能や設計のニーズを満たしていないことを想像してください。圧力が低いため、一部のスペースはかろうじて埋まりました。これは、薄い壁や詳細な部品を備えた複雑なモデルにとっては非常に困難でした。

ヒケも課題でした。車の内装に関するプロジェクトは特にイライラするものになりました。この場合、視覚的な品質が非常に重要でした。圧力が低すぎると、小さなクレーターに似た不均一な表面が作成されます。クライアントに見せるのには適していません。

これらの問題のそれぞれが、射出圧力のバランスをとる方法を教えてくれました。過剰な圧力がかかると、バリやスプレーマークが発生します。圧力が低いとショートショットやヒケ、ウェルドマークが発生し、非常に厄介です。これらの詳細を理解することは、成形方法を改善し、非常に高い品質を達成するために重要です。

フラッシュ欠陥は射出圧力が高いために発生します。真実

過剰な圧力により材料が金型の隙間に押し込まれ、バリが発生します。

ヒケは射出圧力が低いために発生します。真実

圧力が不十分だと材料の充填が不十分になり、ヒケが発生します。

射出圧力によってフラッシュはどのように発生するのでしょうか?

一部のプラスチック製品の端に煩わしい余分な部分があるのはなぜなのか疑問に思ったことはありますか?圧力がこの問題を引き起こします。射出圧力によってフラッシュがどのように発生するかを学び、考えられる解決策を検討してください。

フラッシュは、射出圧力が高すぎると、プラスチック溶融物が金型の継ぎ目や隙間から溢れ出るときに発生します。この流出は製品の外観に影響を与えます。結果としてトリミング作業が増加します。

フラッシュ形成における射出圧力の役割

自分の作品で初めてフラッシュを見たときのことを覚えています。私は、不要なプラスチック片が端にぶら下がっている、新しい成形部品の束を見つめました。美しい絵を描いて、その上に絵の具をこぼすような気分でした。射出圧力が高くなりすぎるとフラッシュが発生します。プラスチックの溶融物が金型に勢いよく押し込まれ、継ぎ目や隙間からあふれ出します。これにより、製品の外観が損なわれます。また、余分なトリミングが必要になるため、制作後の作業も増えます。

表: 高い射出圧力の影響

| 問題 | 原因 | インパクト |

|---|---|---|

| フラッシュ | 過剰な圧力によりオーバーフローが発生する | 外観の悪化、トリミングの増加 |

このことから、適切な射出圧力を見つけることがいかに重要であるかを学びました。高すぎるとフラッシュが発生します。低すぎるとショートショットの危険性があり、部品が充填されないままになります。ここでは正確さと忍耐力が鍵となります。

他の欠陥との比較

射出圧力のバランスをとることにより、フラッシュだけでなくそれ以上のものが回避されます。ショートショット、溶接跡、ヒケなどの不良の防止に役立ちます。それぞれの欠陥は、異なる圧力の問題を示しています。

- 簡単な例: グラスに少量の水を入れるだけでは機能しません。同様に、圧力が低いと金型のキャビティが満たされず、製品が不完全になります。

- ヒケ: このへこみは、生地が十分にない状態でケーキが冷えた場合に似ています。壁の厚さが不均一だと冷却も不均一になります。十分な圧力がないと、収縮するのに十分な材料がありません。

- 溶接マーク: これらの線は、多くの場合圧力が低いために、プラスチックの流れがうまく結合できない場所を示します。 2つの川がスムーズに合流しないようなものです。

機械の設定を調整し、金型の完全性をチェックし、効果的な冷却方法1、これらの欠陥が大幅に軽減されます。定期的なチェックにより、生産品質が安定します。

フラッシュやその他の欠陥における射出圧力の役割を理解することで、デザインの外観と機能が改善されました。生産効率を向上させながら、プロジェクトを設計目標に合わせるのに非常に役立ちます。

射出圧力が高いと成形時にバリが発生します。真実

過剰な圧力によりプラスチックの溶融物が溢れ出し、バリが発生します。

フラッシュにより成形品の美観が向上します。間違い

フラッシュは外観を損なうため、追加のトリミングが必要になります。

射出成形におけるショートショットの原因は何ですか?

射出成形でショートショットが発生すると、うまく膨らまなかったケーキのように、不完全に見える製品が生じる可能性があります。これが起こるのには理由があります。解決策は存在します。

ショートショットは、プラスチックが金型に完全に充填されていない場合に発生します。通常、圧力が不十分であるとこの問題が発生します。部品が不完全になります。見た目が異なり、正しく動作しません。

ショートショットを理解する

成形品が不完全な場合、多くの人が不安を感じます。これは正常です。ケーキを焼いているときに、途中で小麦粉がないことに気づくことを想像してください。ショートショットは厄介な欠陥です。型が完全に充填されず、製品の品質と使用に影響します。私はショートショットでの最初の経験を思い出します。プロジェクトの締め切り間近では悪夢のような状況でした。

ショートショットの主な原因

-

射出圧力が不十分です

片手でビーチボールを水中に押し込むことを考えてみましょう。これは射出圧力が低い場合と同様です。圧力が低すぎると、特に壁が薄い場合や詳細が多いデザインの場合、プラスチックは金型を満たすのに十分な力を発揮できません。

影響:部品はサメに噛まれたように見える場合があり、見た目にも使用にも非常に悪いです。

-

不適切なマテリアルフロー

固く凍った川を想像してみてください。これは、粘度の高い材料や冷却が早い材料で起こることです。金型のすべての部分に到達することはできません。

フローに影響を与える要因 インパクト 材料温度 温度が高いほど流れが改善される 金型温度 冷却速度に影響する 設計の複雑さ フィルパスに影響を与える -

不適切な通気

通気の問題は、水泳中に息を止めすぎるようなもので、機能できなくなります。金型内に閉じ込められた空気は完全な充填を妨げるため、空気を逃がすためのベント設計が重要です。

-

材料の選択

それはスムージーと冷凍フルーツをブレンドしようとするようなものです。デザインや用途に合わない素材を使用すると、うまく流れない可能性があります。

-

マシンの制限

古い機械を使用すると、トランスミッションが壊れた車を運転しているような気分になることがあります。安定した圧力と速度が必要であり、これらがないと充填の問題が発生します。

ショートショットへの対処

射出パラメータ2などを調整すると、ショート ショットの解決に役立ちます。これは非常に重要です。スムーズな動作のためには、金型設計と機械を定期的にチェックすることが必要です。

シミュレーション ソフトウェアを使用することは、自宅に追加のセキュリティ層を設けるようなものです。問題が発生する前に予測し、より良い結果を得るために設計を微調整するのに役立ちます。

これらの課題に直面した私のような人間にとって、これらの手順は生産を安定させるのに非常に役立ちます。

射出圧力が低いとショートショットが発生します。真実

圧力が不十分だと金型に完全に充填できず、欠陥が発生します。

材料の粘度が高いため、ショートショットが発生しません。間違い

粘度が高いと流れが制限され、充填が不完全になるリスクが高まります。

成形品のヒケの原因は何ですか?

あなたの愛するプラスチック製の物体に、不快なへこみがあるのを見たことがありますか?

ヒケは、射出成形プロセス中に使用される圧力が不十分な場合に発生します。これは、材料が冷えるにつれて自然に収縮することが原因で発生します。壁の厚さが不均一な領域は特に影響を受けます。製品の表面に明らかな凹みが見られます。

射出成形のヒケについて知る

プラスチック部品を見て、予期せぬへこみやへこみを見たことがありますか?多くの人がこれを経験しています。射出成形においてヒケは非常に厄介です。私が設計した部品にそれらを初めて見たときのことを覚えています。大きなイベントの前に鼻の傷を見つけたような気分でした。迷惑で驚きました。

ヒケが発生する理由

- 低い射出圧力: 十分な力を持たずに風船を膨らませようとしているところを想像してみてください。圧力が低すぎる場合、特に収縮のためにより多くの材料が必要な厚い領域では、プラスチックが金型に完全に充填されない可能性があります。

- 冷却の違い: 冷却が不均一であることも問題を引き起こす可能性があります。それは、一部の部分が他の部分よりも早く調理されるケーキを焼くようなものです。厚い部分はゆっくりと冷却されるため、薄い部分よりも収縮が大きくなります。

- 材料の挙動: ケーキのレシピが異なると膨らみ方が異なるのと同様に、材料が異なると収縮の仕方も異なります。適切なプラスチックを選択することは、これらの跡を避けるのに役立ちます。

| 要素 | ヒケへの影響 |

|---|---|

| 射出圧力 | 高圧により適切な充填が保証され、収縮が補償されるため、ヒケが防止されます。 |

| 冷却時間 | 冷却時間を長くすると、収縮が減少し、ヒケを最小限に抑えることができます。 |

| 材料の選択 | 収縮率の低い材料を選択すると、ヒケを避けることができます。 |

ヒケの修正

では、この厄介なヒケはどのように処理すればよいのでしょうか?私が学んだいくつかのトリックは次のとおりです。

- 射出圧力の調整: 十分な材料が金型に適切に充填される完璧な圧力を見つけます。

- 設計変更: 肉厚の大きな変更は避けてください。ファッションと同じように、一貫性を保つことが効果的です。リブやボスなどのフィーチャーを追加して、材料を均等に分配します。

- 適切な材料を選択する: 収縮の少ないプラスチックを選択してください。自動車の内装3や電子機器のケース4など、見た目が非常に重要な製品にとって重要です。

その他の注意すべき欠陥

ヒケを修正しているときに、他の問題が発生する場合があります。これは、1 つの問題を解決すると別の問題が発生するゲームのようなものです。

- フラッシュ (オーバーフロー) : 力が強すぎるとプラスチックが金型から押し出され、パーティング ラインに沿って余分な部分が生じるときに発生します。

- ショート ショット: 圧力が不十分だと充填が不完全になり、細部が重要な場合には問題が生じます。

- 溶接マーク: 圧力が間違っていると、異なる流れが合流するものの、うまく合流しないラインが発生します。

- スプレーマーク: 射出速度が速いと、このような蛇のような欠陥が発生します。

これらの問題を理解することは、生産を改善し、製品の品質を向上させるのに役立ちます。その他の解決策については、製造のベスト プラクティス5 。これらのヒントをマスターしたら、あなたはこれらの造形パズルを解くために人々から頼られる専門家になれるでしょう。

ヒケは射出圧力が低いために発生します。真実

圧力が不十分だと金型に完全に充填できず、ヒケが発生します。

冷却速度が高いとヒケの発生が増加します。間違い

冷却速度が高くなく不均一な冷却は、収縮を引き起こし、ヒケの原因となります。

溶接跡は製品の完全性にどのような影響を与えますか?

プロジェクトで作業しているところを想像すると、厄介な溶接跡が見つかるでしょう。本当に製品の強度が変わります。これらのマークはアイテムの完全性を変える可能性があります。彼らはすべてを変えます。

プラスチックの流れが結合しても、温度や圧力の問題により適切に結合しない場合、溶接マークが表示されます。これらの線は小さく見えるかもしれませんが、多くの場合製品を弱めます。また、外観を損ねる可能性もあります。

溶接痕を理解する

デザインに何時間も費やしたのに、煩わしいウェルド ラインが見えて見た目が台無しになってしまったという経験はありませんか?私もその悔しさを感じます。これらの溶接マーク、つまり製品の表面に見られる線は、プラスチックの射出成形6 。プラスチックの異なる流れが合流するときに発生しますが、通常は温度低下や不適切な圧力が原因で、うまく混合しません。

| 要素 | 原因 | インパクト |

|---|---|---|

| 温度 | プラスチックが金型キャビティを通って流れる際の大幅な低下。 | 溶融物間の結合が不十分で、目に見える線が発生します。 |

| 射出圧力 | 圧力が不十分な場合、流れが遅くなり、冷却が早まります。 | 製品内の弱い部分があり、応力がかかると破損しやすくなります。 |

製品の完全性への影響

-

構造的な弱点

-

美的懸念

次に製品の見た目です。これらの線によって台無しになった素敵な化粧品のパッケージを視覚化してください。モナリザに口ひげを描くようなものです。

-

侵害された機能

複雑な形状や重要なサイズの製品の場合、溶接跡により動作が妨げられることがよくあります。私はかつて、これらのマークのせいで部品の嵌合が狂ってしまった電子機器を修理しなければならなかったことがあります。

溶接痕の軽減

時間が経つにつれて、溶接跡を解決するにはいくつかの要素を調整する必要があることがわかりました。

- 温度制御:温度が安定しているため、スムーズな流れと適切な合流が得られます。

- 射出圧力:正しい圧力により早期冷却が防止され、より良好な接合が得られます。

- 材料の選択:良好な流動特性を持つ材料を選択すると、溶接跡のリスクが軽減される可能性があります。

Jacky 8のような人にとって、これらの詳細を理解することは、特に生産量が多い場合に品質と完全性を維持するための鍵となります。それは、課題を利用してより良いプロセスと優れた製品を生み出すことです。

バリ、ショート ショット、ヒケなどの他の成形上の問題も忘れないでください。

- 高い射出圧力によりバリが発生し、オーバーフローや余分なトリミング作業が発生し、製品サイズが変化する可能性があります。

- 圧力が低いと金型への完全な充填が停止するとショート ショットが発生し、製品の形状や使用に影響を与えます。

- ヒケは冷却時の圧力が不十分なために発生し、表面が不均一になり、高品質の外観基準に悪影響を及ぼします。

これらの要因は、製造業においてさえ、完璧さは常に変化するものですが、それを目指すことが本当の魔法が起こる場所であることを思い出させます。

溶接跡は常に構造的脆弱性の原因となります。間違い

溶接跡は強度の低下を引き起こす可能性がありますが、すべての場合にそうとは限りません。それは用途によります。

温度低下により溶接痕が発生します。真実

温度が低下すると、溶融プラスチックが適切に融合できなくなる可能性があります。

射出成形におけるスプレーマークの原因は何ですか?

新品の商品に謎のスプレー痕が現れることはありますか?おそらく、人々は「どこに問題があるのだろうか?」と疑問に思うことが多いでしょう。射出成形のプロセスには、これらの不可解な答えがあります。この世界を探検して、なぜこれらの迷惑なスポットが現れるのかを調べてみましょう。

射出成形におけるスプレー マークは、多くの場合、過剰な圧力と間違った射出速度によって発生します。これらの問題により、プラスチックの溶融物が金型に流れ込みます。このような性急な行動は、予測できない流れのパターンを生み出します。

射出圧力の役割を理解する

業界初期の頃、私は初めてスプレー痕に直面しました。これは高級化粧品のパッケージのプロジェクト中に起こりました。製品の表面にあるこれらの蛇のような跡は、混乱を招くとともにイライラさせられました。、このプロセスにおける射出圧力9の重要な役割です

圧力が高すぎると、プラスチックの溶融物が金型キャビティに強く押し込まれ、不規則なパターンが形成され、スプレーマークが発生します。漏斗にあまりにも早く水を注ぎすぎると、オーバーフローが発生することを想像してください。同様に、過剰な圧力により溶融物が急激に押し出され、製品表面に目に見える欠陥が生じます。

射出速度の影響

私は注入速度がプロジェクトにどのような影響を与えるかを個人的に目撃しました。電子ハウジングの複雑な設計を伴う別のプロジェクトでは、不適切な射出速度を使用すると多くの欠陥が発生しました。急速に注入されたプラスチック溶融物により、特に化粧品ボトルなどの完璧な仕上げが必要な製品のスプレー跡が悪化しました。

プレッシャーとスピードのバランスを見つけることが重要です。速すぎると乱気流が発生します。遅すぎると、金型が適切に充填されない可能性があります。このバランスは完璧な仕上がりのために不可欠です。

圧力と速度に関連する一般的な欠陥

| 欠陥 | 原因 | インパクト |

|---|---|---|

| フラッシュ(オーバーフロー) | 射出圧力が高すぎると、金型のパーティング面やスライダーやエジェクターなどの可動部品の隙間からプラスチックがオーバーフローする原因になります。 | 製品の外観に影響を与え、トリミングの作業負荷が増加します。過剰なプラスチックによりサイズ要件が満たされなくなる可能性があります。 |

| ショートショット | 射出圧力が不十分であると、金型キャビティが完全に充填されません。 | 特に薄肉部品を含む複雑な設計の場合、製品が不完全になり、機能と外観に影響を及ぼします。 |

| ヒケ | 射出圧力が低いと、特に肉厚が不均一な製品の場合、冷却中の収縮を補償できません。 | 製品表面に凹凸を生じさせるため、自動車内装などの外観性の高い製品には使用できません。 |

| 溶接痕 | 圧力が不十分であると、メルトフローが遅くなります。ストランドが結合するときに、適切に結合せず、マークが生じる可能性があります。 | 製品の強度と外観の品質が低下します。溶接マークは、外力を受けると弱くなる線として現れます。 |

| スプレー跡 | 高圧と不適切な速度により、不規則な溶融物の流れが発生し、表面に蛇のような模様が形成されます。 | 美しい外観が要求される製品にとって重要な、美的品質が損なわれます。 |

スプレー跡を減らすための戦略

何度も試した結果、スプレー跡を減らすには圧力と速度のこれらのバランスをとることで、プラスチック溶融物がスムーズに流れ、不良パターンを最小限に抑えることができます。

また、金型設計を見直すことですべてが変わります。通気システム11を追加すると、金型キャビティ内の内圧が制御され、リスクがさらに軽減されます。

メンテナンスはとても大切です。機器を良好な状態に保ち、金型の磨耗や損傷を定期的にチェックすることが不可欠です。最新の監視ツールはリアルタイムのフィードバックを提供し、成形プロセス中に良好な状態を維持するのに役立ちます。このプロアクティブなアプローチにより、後でコストのかかる欠陥が防止される可能性があります。

射出圧力が高いと成形時にスプレーマークが発生します。真実

過剰な圧力により、溶融物の流れが不規則になり、スプレーマークが形成されます。

金型の適切な通気により、スプレー痕がすべて除去されます。間違い

通気は効果がありますが、それだけではスプレー跡を完全に防ぐことはできません。

結論

成形時の射出圧力が不適切であると、バリ、ショートショット、ヒケ、溶接痕、スプレー痕などの不良が発生し、製品の外観や機能に影響を与えます。

-

効果的な冷却技術により、材料の収縮を効率的に管理することでヒケなどの欠陥を最小限に抑えます。 ↩

-

射出パラメータの調整方法を学ぶと、機械の設定を最適化し、ショートショットなどの欠陥を防ぐことができます。 ↩

-

ヒケが許容されない自動車の内装には、どのように高い美的基準が求められるのかを探ってください。 ↩

-

電子機器の筐体の欠陥を最小限に抑える設計原則について学びます。 ↩

-

製品の品質を向上させ、欠陥を減らす業界のベスト プラクティスを発見します。 ↩

-

このリンクでは、プラスチック射出成形中に溶接跡がどのように形成されるかについて詳しく説明しています。 ↩

-

溶接跡がプラスチック製品の強度と耐久性をどのように損なう可能性があるかをご覧ください。 ↩

-

メーカーが溶接跡を最小限に抑えるために採用できる方法について洞察を得ることができます。 ↩

-

このリンクでは、射出圧力が成形品の品質や欠陥の形成にどのような影響を与えるかについての詳細な洞察が得られます。 ↩

-

このリンクを調べると、射出速度が望ましい成形結果の達成にどのように寄与するかがわかります。 ↩

-

このリソースでは、通気システムが成形中の内部圧力を制御することでどのように欠陥を減らすかについて説明します。 ↩