射出成形プロセスで一貫性のない部品サイズに悩まされていませんか?信じてください、あなたは一人ではありません!

射出成形の寸法安定性を向上させるには、適切なプラスチック樹脂の選択、正確な金型の設計、射出プロセスパラメータの最適化、徹底した品質管理の実施に重点を置きます。これらの手順は、製品寸法の一貫性を確保し、欠陥を減らすのに役立ちます。

これらの基本的な手順は強固な基盤を提供しますが、各側面を深く掘り下げると、寸法安定性を大幅に向上させることができる具体的な戦略が明らかになります。これらのテクニックを一緒に探っていきましょう!

適切な樹脂を選択すると、射出成形時の収縮が最小限に抑えられます。真実

適切な樹脂を選択すると収縮が減少し、寸法安定性が向上します。

原材料の選択は寸法安定性にどのように影響しますか?

原材料の選択は、射出成形製品の寸法安定性を決定する上で非常に重要です。適切な樹脂を選択し、材料の品質を確保することで、収縮やずれを最小限に抑えることができます。

適切な原材料を選択すると、最終製品の収縮、安定性、均一性に影響を与えるため、寸法安定性に大きく影響します。樹脂の選択と不純物や水分の管理が重要な要素です。

適切なプラスチック樹脂の選択

プラスチック樹脂1の選択は、寸法安定性を確保する上で極めて重要な役割を果たします。樹脂が異なれば、収縮や熱膨張の度合いも異なります。たとえば、非晶質ポリマーなどの結晶化度の低い樹脂は、分子構造が一貫しているため、寸法安定性が向上する傾向があります。

- 樹脂の特性: 樹脂の分子量分布と結晶化度が重要です。分子量分布が狭い樹脂は、収縮や反りのばらつきが少なくなります。

- 流動性への配慮: 流動性の高い樹脂は金型への充填をより均一にし、充填不完全による寸法誤差の可能性を軽減します。

原材料の品質管理

原材料の一貫性と純度も同様に重要です。不純物や不均一な組成は、反りや表面の凹凸などの欠陥を引き起こす可能性があります。

- サプライヤーの信頼性: 信頼できるサプライヤーを選択することで、原材料の品質がバッチ全体で一貫した状態に保たれます。

- 水分管理: 原材料中の水分含有量は寸法安定性に大きな影響を与え、シルバーストリークやボイドなどの問題を引き起こす可能性があります。樹脂の種類に基づいて適切な乾燥プロトコルを確保することで、これらの問題を軽減できます。

表: 寸法安定性に対する材料特性の影響

| 材料特性 | 寸法安定性への影響 |

|---|---|

| 分子量分布 | 収縮の一貫性に影響を与える |

| 結晶化度 | 熱膨張と精度に影響を与える |

| 流動性 | 金型の充填を強化し、偏差を低減します |

| 水分含有量 | 適切に管理しないと表面欠陥が発生する可能性があります |

結論

原材料の選択2に戦略的アプローチを組み込むと、射出成形製品の寸法安定性を大幅に向上させることができます。樹脂の特性と厳格な品質管理に重点を置くことで、メーカーは成形部品の高精度を実現できます。

結晶化度が低い樹脂は寸法安定性に優れています。真実

低結晶化度樹脂は一貫した分子構造を提供し、収縮を低減します。

原料中の水分は安定性に影響しません。間違い

湿気はシルバーストリークなどの欠陥を引き起こし、安定性に影響を与える可能性があります。

精度を実現するために金型設計はどのような役割を果たしますか?

金型の設計は、射出成形部品の精度を確保する上で重要な要素です。

金型設計は、部品の寸法精度、表面品質、安定性を決定するため、射出成形の精度に大きな影響を与えます。重要な側面には、金型の構造、冷却システム、製造プロセスが含まれており、それらが総合的に欠陥を削減し、製品の品質を向上させます。

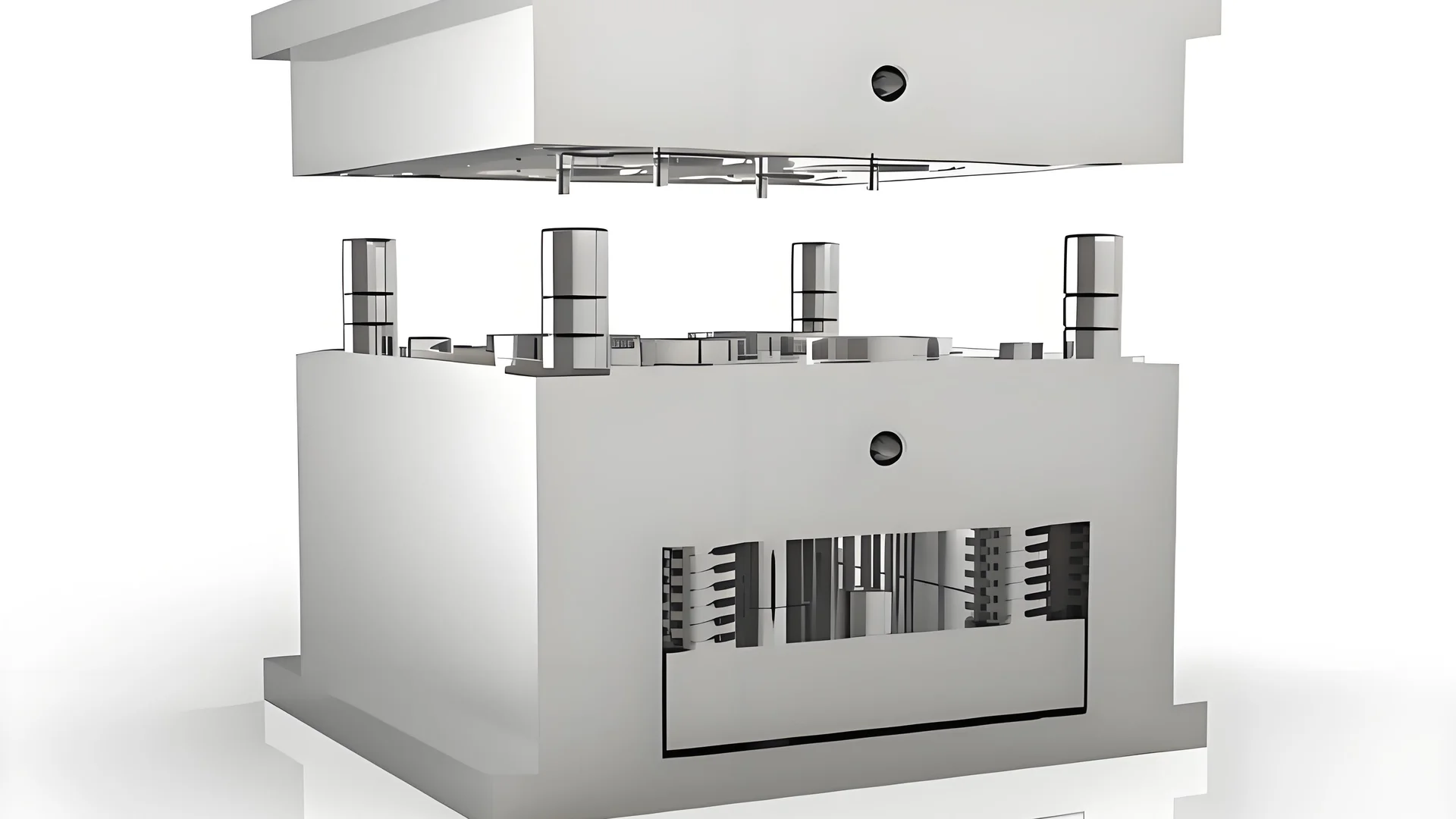

金型の構造を理解する

射出成形の精度の基礎となります3 。適切に設計された金型構造は、金型キャビティの均一な充填を確保する上で極めて重要なパーティング ラインとゲート位置を考慮しています。これにより、反りや寸法のずれが発生する可能性が低くなります。

パーティング面とゲートの設計

パーティング面の位置決めは、重要な寸法での混乱を最小限に抑える必要があります。ゲートの位置を慎重に選択することで、メーカーは均一な流量と圧力分布を確保し、不一致を減らすことができます。

シミュレーションソフトウェア

金型設計にシミュレーション ソフトウェアを利用すると、エア トラップやウェルド ラインなどの潜在的な問題を事前に特定できます。これらの問題を早期に解決することで、メーカーは成形プロセスの精度と信頼性を向上させることができます。

冷却システムの設計

効果的な冷却システムの設計は、成形部品の高精度を達成するためのもう 1 つの基礎です。均一な冷却により、寸法誤差の一般的な原因である収縮差を軽減できます。

-

冷却チャネルのレイアウト:金型全体で一貫した温度を確保するには、レイアウトを最適化する必要があります。これには、複雑な部品形状に対応するための正確な計算と、場合によっては革新的な設計が必要です。

-

熱解析:徹底的な熱解析を実施すると、ホット スポットや冷却が不均一な領域が強調表示され、寸法安定性を高める調整が可能になります。

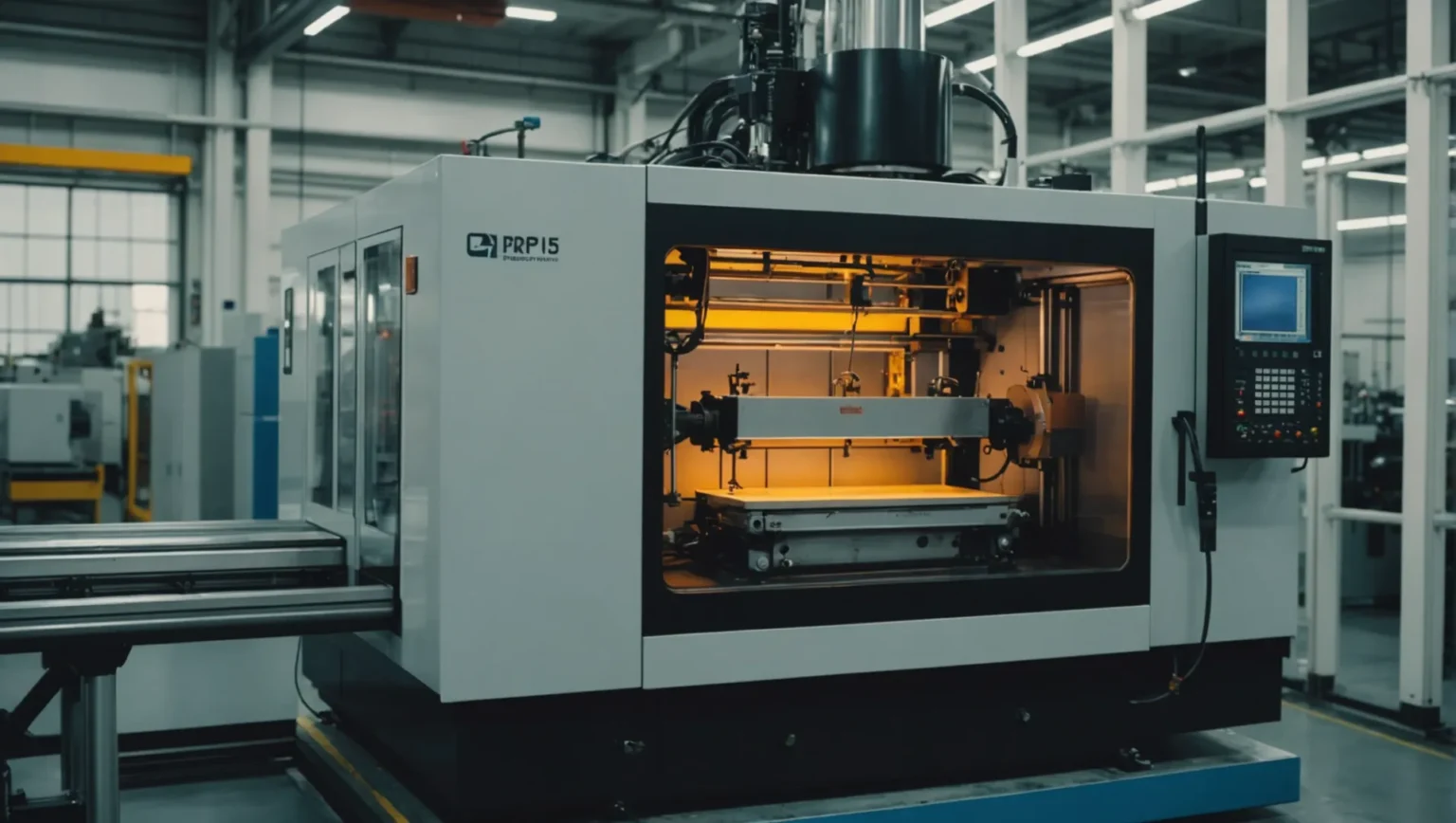

高精度な金型製作

設計段階が最適化されたら、それを高精度で物理的な金型に変換することが重要です。

-

高度な加工装置:最先端の CNC マシンと高精度ツールを利用することで、各金型コンポーネントが正確な仕様に準拠し、最終部品の誤差を最小限に抑えます。

-

表面処理:研磨と表面処理により、脱型時の摩擦が軽減され、部品の取り外しが容易になるだけでなく、成形されたコンポーネントの完全性と寸法も維持されます。

高精度金型が生産に与える影響

高精度の金型には、次のような複数の利点があります。

| 利点 | 説明 |

|---|---|

| 部品品質の向上 | より高い寸法精度と表面仕上げ |

| 効率の向上 | 効率的な脱型によるサイクルタイムの短縮 |

| コスト削減 | 欠陥が少ないと材料の無駄も減ります |

全体として、金型設計の複雑さは生産結果に直接影響します。構造レイアウトから冷却システムの効率に至るまで、設計の各側面の精度に重点を置くことで、メーカーは一貫して高品質で精密な部品を実現できます。4をさらに詳しく調べて、プロセスにどのように適用できるかを確認してください。

シミュレーション ソフトウェアは、金型設計の問題を早期に特定します。真実

シミュレーション ソフトウェアは、金型設計の欠陥を生産前に予測して修正するのに役立ちます。

冷却システムの設計は金型の精度に影響しません。間違い

効果的な冷却システムにより均一な温度が確保され、寸法の誤差が軽減されます。

寸法精度にとって重要なプロセスパラメータはどれですか?

射出成形部品の正確な寸法を実現するには、主要なプロセスパラメータを理解することが不可欠です。

寸法精度にとって重要なプロセスパラメータには、温度、圧力、速度、時間制御が含まれます。これらのパラメータは、材料が金型内でどのように充填および固化するかに影響を与え、最終的な寸法に直接影響します。これらの要素を適切に調整および監視することで、収縮と反りが最小限に抑えられ、全体の精度が向上します。

温度制御

温度は、プラスチック樹脂の流動性と金型に完全に充填する能力に大きく影響します。管理すべき主な温度ゾーンは次の 3 つです。

- バレル温度:樹脂の溶融に影響します。温度が高すぎると材料が劣化する可能性があり、温度が低すぎると充填が不完全になる可能性があります。

- ノズル温度:材料が金型に入るときに溶融状態を維持するようにします。

- 金型温度:樹脂の冷却速度に影響を与え、収縮と結晶化度に影響を与えます。

安定した温度制御システムを導入することが重要です。たとえば、バレル温度5 を、部品寸法の不一致につながる変動を防ぐことができます。

圧力制御

射出圧力、保持圧力、背圧は、金型の完全な充填を確保し、ヒケなどの欠陥を減らすために極めて重要です。

- 射出圧力:樹脂が金型キャビティにどれだけ効果的に射出されるかを決定します。圧力が不十分だと部品が不完全になる可能性があります。

- 保持圧力:冷却中に樹脂にかかる圧力を維持して、収縮を抑制します。

- 背圧:材料の適切な均質化を確保することにより、溶融品質に影響を与えます。

材料の種類と金型設計に基づいてこれらの圧力を微調整すると、寸法精度が大幅に向上します。射出圧力設定6戦略を検討してください。

速度制御

射出成形のさまざまな段階 (射出、保持、冷却など) で速度を調整すると、寸法の偏差を最小限に抑えることができます。

- 射出速度:金型の充填速度に影響します。高速走行すると乱流や空気の巻き込みが発生する可能性があります。

- 保持速度:凝固中にどの程度均一に圧力がかかるかに影響します。

- 冷却速度:部品がどの程度均一に冷却されるかに影響し、内部応力と収縮に影響します。

実験を実施して、流れと材料特性のバランスをとる理想的な速度設定を確立します。冷却速度の調整7寸法精度がどのように向上するを検討することを検討してください

時間制御

サイクルを適切にタイミング設定することで、サイズの一貫性に影響を与える可能性のある材料の処理が不足したり過剰になったりすることがなくなります。

- 射出時間:材料を金型に射出する速度を決定します。

- 保持時間:ゲートが凍結するまで圧力が維持されるようにします。

- 冷却時間:射出前に十分な固化を可能にし、成形後の収縮を最小限に抑えます。

製品仕様に基づいてこれらのタイミングを実験すると、精度を向上させることができます。効果的な冷却時間戦略8 を発見してください。

これらのプロセス パラメータが一体となって、射出成形における寸法精度を達成するためのバックボーンを形成します。これらの要素を慎重に調整および監視することで、メーカーは無駄を削減し、製品の品質を向上させることができます。

バレル温度は樹脂の溶融に影響します。真実

適切なバレル温度により樹脂が均一に溶解し、欠陥が防止されます。

射出速度が速いため、空気の巻き込みが軽減されます。間違い

高速で走行すると乱流が発生し、空気が巻き込まれるリスクが高まります。

後処理によってどのように寸法安定性を高めることができるのでしょうか?

後処理は、射出成形部品の寸法安定性を実現する縁の下の力持ちとなる可能性があります。

アニーリングや湿度調整などの後処理技術により、内部応力を緩和し、プラスチック内の水分含有量のバランスを整えることで、寸法安定性を大幅に向上させることができます。

射出成形におけるアニーリングを理解する

アニーリングは、プラスチック部品を特定の温度に加熱し、その温度を一定期間維持した後、ゆっくりと冷却する熱処理プロセスです。このプロセスは、反りや歪みの原因となる内部応力を軽減するのに役立ちます。たとえば、アニーリング温度と時間はプラスチック樹脂の種類によって異なり、最適な結果を達成するには正確な制御が重要です。たとえば、ポリカーボネート部品には、ポリアミド部品とは異なるアニーリング条件が必要な場合があります。

アニーリングプロセスは、特に高精度の製品において、成形プロセス中に形成される内部応力を軽減します。これらの応力が緩和されると、材料の寸法がより安定し、成形後の収縮が減少し、部品の寸法の一貫性が向上します。

湿度調整の役割

ナイロンなどの一部のプラスチックは吸湿性があり、環境から湿気を吸収します。成形後の寸法が変化する場合があります。湿度調整処理の実施には、使用前に安定した量の水分を吸収できるように、成形品を制御された湿度条件にさらすことが含まれます。目標は、製品使用中のさらなる吸湿が最小限に抑えられる平衡状態に達することです。

湿度調整10には適切な条件を選択することが重要です。これには、プラスチックの種類と意図した製品用途に基づいて、特定の湿度レベルと暴露時間を決定することが含まれます。材料全体の一貫した含水率を確保することで、環境湿度の変動によって引き起こされる寸法変化を軽減できます。

最大限の効果を得るためにテクニックを組み合わせる

アニールと調湿は単独でも有効ですが、これらを組み合わせることで寸法安定性をさらに向上させることができます。たとえば、アニーリングと湿度制御の両方を行った製品は、温度と湿度レベルが変化する環境で向上した性能を示す可能性があります。

| 後処理技術 | 利点 |

|---|---|

| アニーリング | 内部応力と歪みを軽減します |

| 湿度調整 | 吸湿性プラスチックの水分含有量のバランスをとります。 |

| 複合アプローチ | さまざまな条件下での寸法安定性を最大化します |

これらの後処理技術を製造プロセスに統合することで、欠陥を減らしながら射出成形製品が厳しい寸法要件を確実に満たすことができます。

アニーリングにより、成形部品の内部応力が軽減されます。真実

アニーリングでは、プラスチックを加熱し、ゆっくりと冷却して応力を緩和します。

ナイロン部分は湿度調整が不要です。間違い

ナイロンは湿気を吸収します。湿度管理により寸法が安定します。

結論

これらの技術を導入することで、成形品の寸法安定性を大幅に向上させることができます。プロセスを最適化し、全体的な生産効率を向上させるには、次の戦略を検討してください。

-

樹脂の結晶化度が収縮と安定性にどのような影響を与えるかを調べます。: 成形品が冷却される際にどの程度収縮するかは、加工される材料の組成に大きく依存します。 ↩

-

原材料の一貫性を維持するための戦略を学びます。これを確実にするには、最高級の材料を使用し、機械を細心の注意を払ってメンテナンスし、金型設計を最適化し、プロセスパラメータを制御します。堅牢な実装… ↩

-

金型構造の複雑さが寸法精度にどのような影響を与えるかを発見します。金型が準拠していない、または正確に拘束されていない場合、プラテンのたわみや位置ずれによって高レベルの応力が発生し、摩耗の増加につながる可能性があります。 ↩

-

精度を向上させる最先端の金型テクノロジーについて学びましょう。エンジニアによって所有および管理されている当社は、流体経路、重要な遮断、および規律ある製造の技術的応用を専門としています。 ↩

-

バレル温度が一定であるため、均一な溶融が保証され、欠陥が減少します。確かに、バレルゾーンの温度は溶融温度に影響します。プラスチックを溶かすエネルギーの約 20% が... ↩

-

圧力を最適化することで、ヒケやボイドなどの欠陥が減少します。: 射出成形機のキャリブレーション: 射出成形機の定期的なキャリブレーションは、プロセスの精度を維持するために非常に重要です。 ↩

-

冷却速度を調整することで内部応力と収縮を最小限に抑えます。: この論文では、冷却方法と切削パラメータが 2 つの主要な寸法精度特性に及ぼす影響を実験的および分析的に調査しています。 ↩

-

適切な冷却時間により、反りや寸法変化が防止されます。経験則として、入荷する材料の変動や機械のパフォーマンスのわずかな変化を考慮して、冷却タイマーに 20% を追加します。 ↩

-

ポリカーボネート部品の特定のアニーリング温度を確認します。 1 時間あたり 20°F の最大加熱速度でオーブンを 250°F に加熱します。 3. オーブンの温度を 250°F に 30 分間保持し、さらに断面 1/8 インチごとに 15 分間保持します。 ↩

-

ナイロン製品の最適な湿度条件について学びましょう。 … 0.20% のナイロンは、実際にはポリマー部分に 0.40% の水分を含みます。 …水分含有量の制御。ポリマーは…に反応します。 ↩