射出成形は単なるプロセスではありません。それは正確さが最も重要な芸術形式です。この芸術において最も重要なブラシの 1 つは壁の厚さの分布です。

射出成形製品の壁厚分布を最適化するには、設計中に均一な厚さを確保し、金型内に戦略的にゲートを配置し、射出速度を慎重に調整します。これらの戦略により、反りなどの欠陥が軽減され、製品の品質が向上します。

この最初の回答は確かな出発点となりますが、設計と製造の各段階をさらに深く掘り下げて、製品のパフォーマンスをさらに向上させる微妙なアプローチを明らかにしていきましょう。

均一な肉厚により、射出成形品の反りを軽減します。真実

均一な厚さにより均一な冷却が保証され、内部応力と欠陥が最小限に抑えられます。

製品設計は肉厚分布にどのような影響を与えますか?

射出成形の分野では、製品デザインは肉厚分布を決定する上で極めて重要な役割を果たし、構造の完全性と美的魅力の両方に影響を与えます。

効果的な製品設計では、応力集中を最小限に抑え、構造を最適化し、段階的な移行を計画することで、均一な肉厚を確保します。これにより強度が向上し、欠陥が減少します。

均一な肉厚の重要性

均一な肉厚は、応力集中を防ぎ、均一な冷却を確保し、反りを低減するため、射出成形1厚さが不均一であると、ヒケ、ボイド、内部応力などの欠陥が発生し、製品の品質と耐久性が損なわれる可能性があります。

均一性を追求したデザイン

1. 均一な厚さの設計

設計者は、製品全体にわたって一貫した肉厚を目指す必要があります。このアプローチは、均一な冷却速度を維持し、内部応力を最小限に抑えるのに役立ちます。複雑な形状の場合は、厚い部分から薄い部分に徐々に移行することで応力集中点を減らすことができます。

2. 合理化された製品構造

リブやボスなどの不要な構造は、局所的な厚さの変化を引き起こす可能性があるため、除去することが重要です。このような形状が必要な場合は、均一な冷却と収縮を維持するために、できるだけ薄く均一に配置する必要があります。

| デザイン要素 | 潜在的な影響 | 最適化戦略 |

|---|---|---|

| リブ&ボス | 局所的な厚みの増加 | 厚みを最小限に抑え、均一に分布させます。 |

| 離型スロープ | 不均一な肉厚 | 離型方向の最適化 |

構造の最適化

1. 段階的な移行

複雑な形状の領域では、壁の厚さを段階的に変化させることが不可欠です。この設計戦略は、応力集中を軽減するだけでなく、成形プロセス中に材料の流れをよりスムーズにするのにも役立ちます。

2. 戦略的な離型の方向性

金型の傾斜によって生じる不均一な肉厚を防ぐために、離型方向を慎重に検討する必要があります。適切な方向に配置すると、追加の応力や歪みを引き起こすことなくパーツを簡単に取り外すことができます。

製品設計は、肉厚分布を最適化するための最初のステップにすぎません。金型の設計や材料の選択などの他の要素も、理想的なバランスを達成するのに大きく貢献します。これらの側面についてさらに詳しく知るには、金型設計戦略2と材料選択の考慮事項3。

均一な肉厚により、射出成形時の反りを軽減します。真実

均一な厚さにより均一な冷却が保証され、反りの問題が最小限に抑えられます。

構造強度を高めるために、リブとボスは厚くする必要があります。間違い

厚い肋骨はストレスの原因となる可能性があります。薄く均一に分布している必要があります。

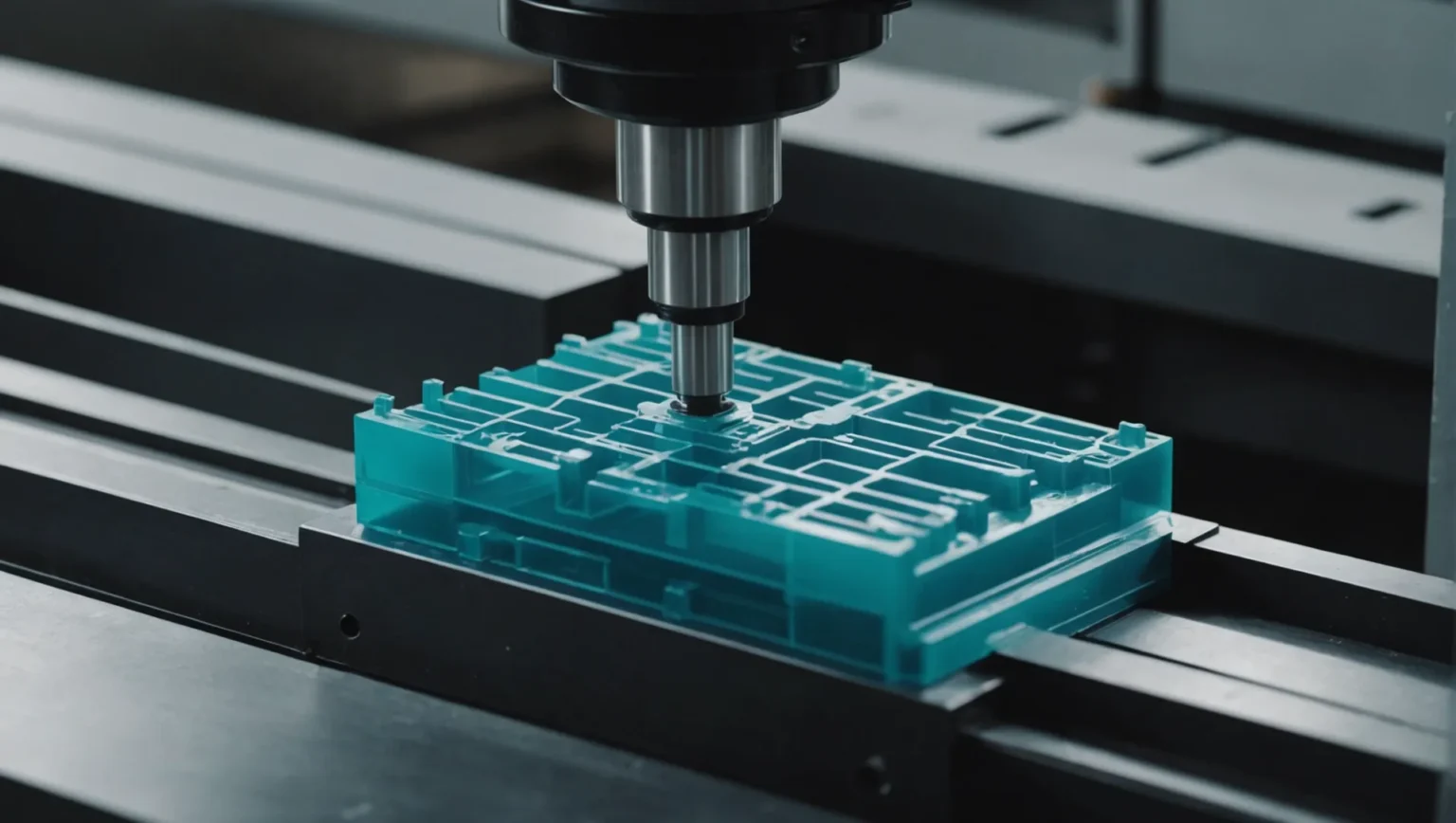

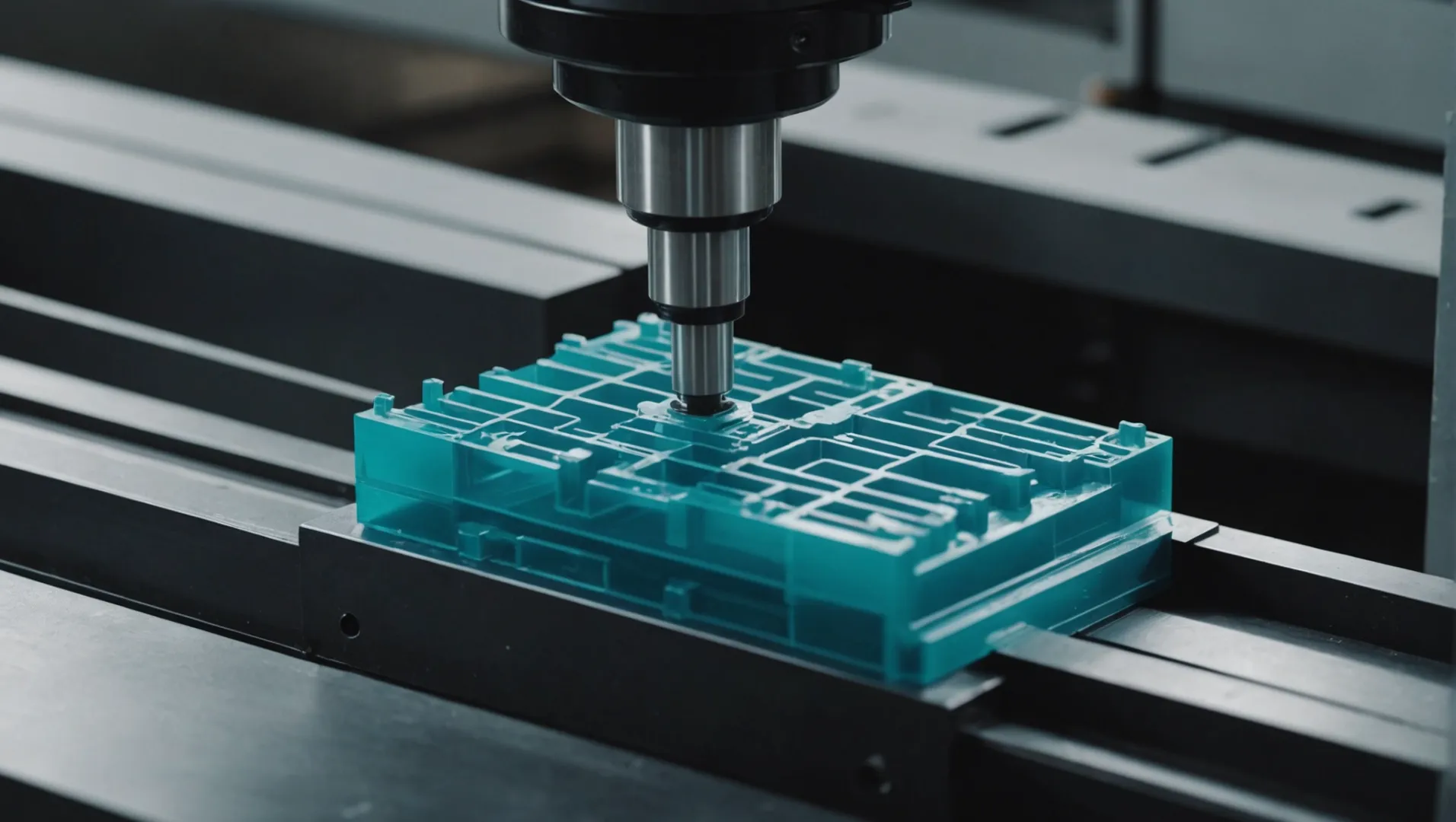

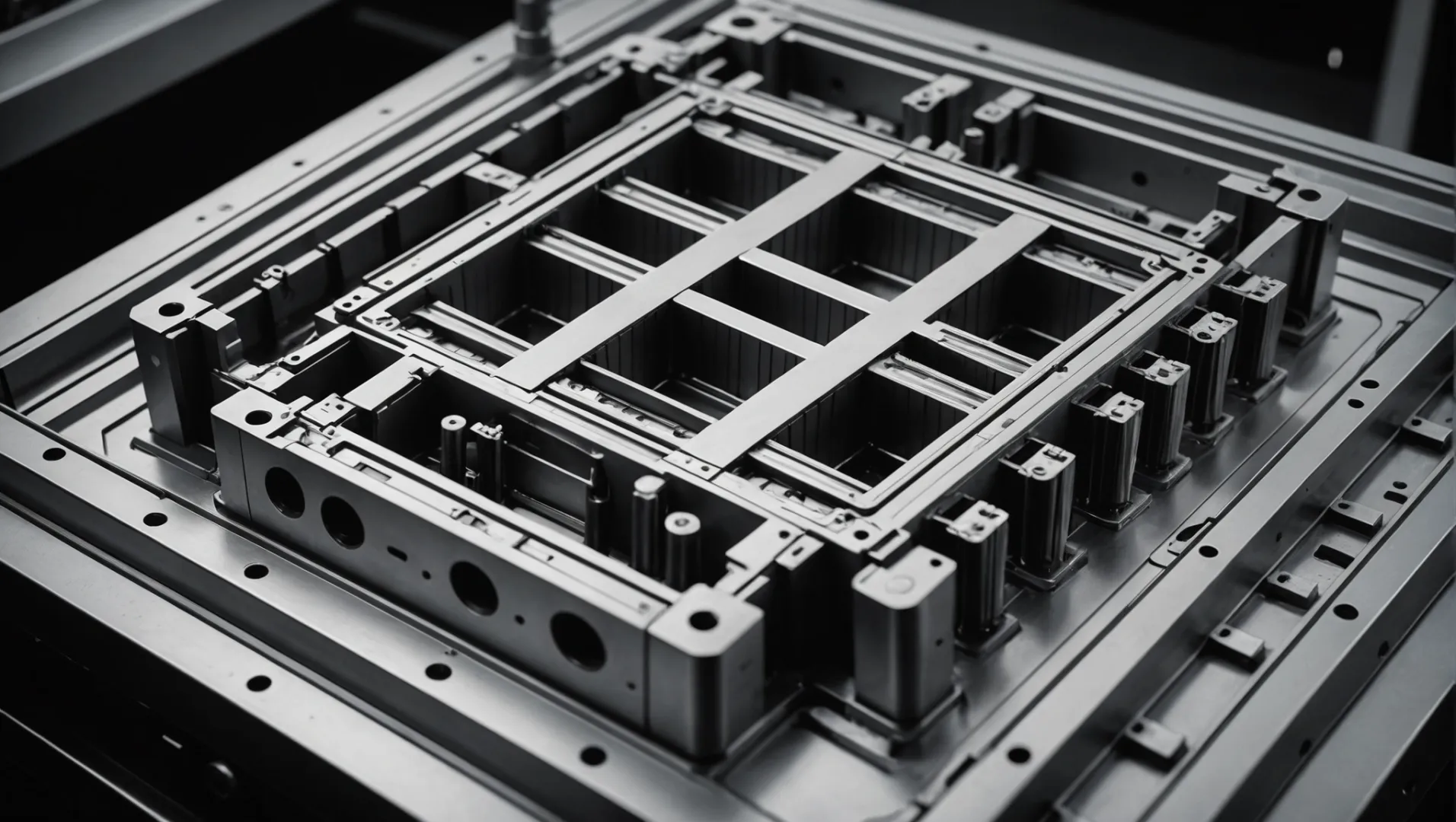

均一な肉厚を実現する上で、金型設計はどのような役割を果たしますか?

金型の設計は、射出成形製品の均一な肉厚を確保する上で極めて重要であり、品質と性能に影響を与えます。

金型の設計は、ゲートの配置、冷却システムの有効性、キャビティの表面処理を決定することにより、肉厚の均一性に重大な影響を与えます。適切に設計された金型は、均一な溶融流動と冷却を保証し、反りや内部応力などの欠陥を最小限に抑えます。

ゲートの位置と番号の選択

適切なゲートの位置を選択することが重要です。均一な充填を促進するために、壁の厚い部分にゲートを配置する必要があります。複数のゲートやホット ランナー システムなどの高度な技術を使用して、溶融物の分配を強化できます。これらの技術はバランスの取れた流れを維持するのに役立ち、壁の厚さが不均一になるリスクを軽減します。

冷却システムの最適化

均一な壁厚を実現するには、効果的な冷却システムが不可欠です。特に壁が厚くなる傾向にある領域では、冷却チャネルの配置は戦略的に行う必要があります。ジェット冷却などの高度な冷却方法を利用して、金型全体の温度を一定に維持し、収縮や反りの問題を軽減できます。

| 冷却方法 | 利点 |

|---|---|

| ジェット冷却 | 急速かつ均一な冷却 |

| ヒートパイプ冷却 | 効率的な熱伝達 |

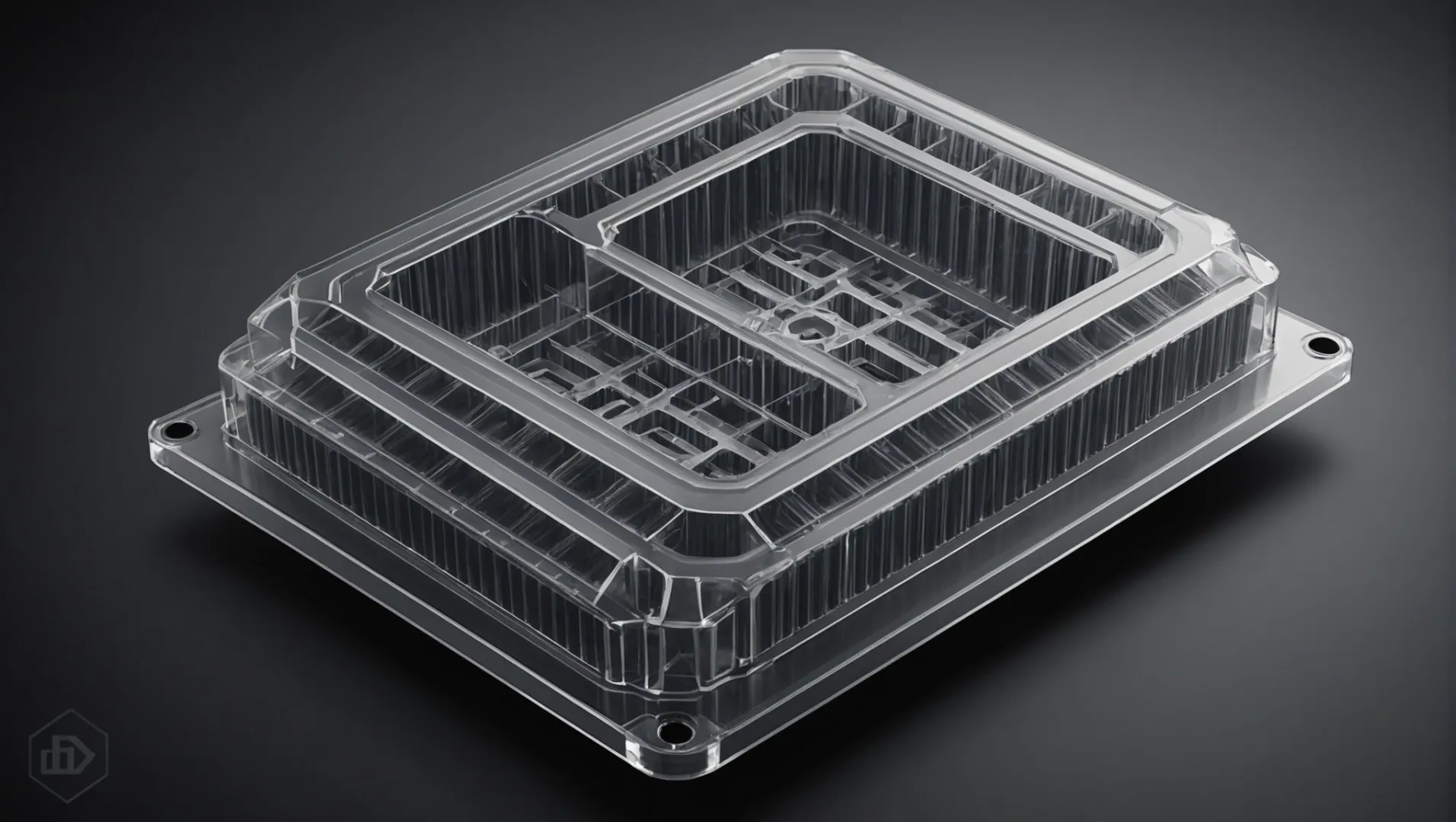

金型キャビティの表面処理

金型キャビティの表面仕上げは、溶融物がどのように均一に流れ、冷却されるかに影響します。キャビティ表面を研磨すると抵抗が減少し、壁厚が均一になります。特別なコーティングやテクスチャを適用して、充填および冷却中の溶融挙動をさらに制御し、製品の一貫性を高めることができます。

ケーススタディ: マルチポイント ゲートの実装

機能障害を避けるために、複雑な部品に一貫した肉厚が必要なシナリオを考えてみましょう。マルチポイント ゲート システム4 を実装することにより、エンジニアは溶融物がキャビティのすべてのセクションに同時に到達することを保証し、反りの発生を大幅に削減しました。

金型設計は単にキャビティの形状を作成するだけではありません。それは、ゲートの配置から冷却システムのレイアウトに至るまで、あらゆる詳細が最終製品の完全性にどのような影響を与えるかを理解することです。これらの戦略を採用することで、メーカーは肉厚の均一性を大幅に向上させることができ、より高品質の射出成形製品を生み出すことができます。

ゲートの配置は壁厚の均一性に影響します。真実

ゲートを適切に配置すると、メルト フローが均一になり、厚さのばらつきが防止されます。

表面仕上げはメルト フロー挙動に影響を与えません。間違い

研磨された表面により抵抗が軽減され、安定したメルトフローと冷却が促進されます。

射出成形パラメータは肉厚の均一性にどのように影響しますか?

射出成形は精度重視のプロセスであり、パラメータが肉厚の均一性に決定的に影響を与え、最終製品の品質に影響を与えます。

射出速度、保持圧力、金型温度などの射出成形パラメータは、肉厚の均一性に大きく影響します。これらのパラメータを調整すると、メルトフローと冷却速度が最適化され、欠陥が減少し、製品の品質が向上します。

射出速度制御

均一な肉厚を維持するには、射出速度の制御が極めて重要です。初期充填段階では、射出速度を速くすることで、キャビティを迅速に充填できます。ただし、後の段階では、射出速度を遅くすると、噴射や乱流などの問題を防ぐことができます。この慎重な管理により、製品全体の厚みがより均一になります。

たとえば、肉厚が異なる製品では、射出速度を調整しないと充填が不均一になる可能性があります。最初に高い速度を設定し、その後徐々に速度を下げることで、メーカーは流れのバランスを取り、均一性を維持できます。

保持圧力と保持時間の調整

保持圧力と保持時間の設定は、冷却中の収縮を補償するために重要です。厚い部品の場合、冷却時に均一な厚さを維持するために、より高い保持圧力が必要になることがよくあります。保持時間を延長すると、収縮が完全に補償されますが、内部応力の増加を避けるためにバランスを取る必要があります。

成形後に形状を保持する必要がある厚肉の部品を考えてみましょう。適切に調整された保持圧力により、冷却時に変形しません。ただし、ストレスの蓄積やサイクルの長期化を防ぐために、過度の保持時間を避けることが重要です。

金型温度制御

金型温度は、溶融物の冷却速度に影響を与える重要な役割を果たします。金型温度を上げると冷却プロセスが遅くなり、溶融物がキャビティ内でより均一に分布するようになります。このアプローチは、より優れた壁厚の均一性を実現するのに役立ちます。

壁厚が不均一な製品の場合は、局所的な加熱または冷却を使用して全体の均一な分布を維持できます。これは微妙なバランスです。金型温度が高すぎるとサイクルが長くなり、エネルギーコストが増加する可能性があります。

| パラメータ | 肉厚の均一性への影響 |

|---|---|

| 射出速度 | 流れのダイナミクスと充填品質を制御します |

| 保圧 | 冷却時の収縮を補正します。 |

| 金型温度 | 冷却速度と均一性に影響を与える |

これらのパラメータを微調整することで、メーカーは肉厚の均一性を大幅に向上させ、反りなどの欠陥を減らし、製品全体の品質を向上させることができます。射出成形パラメータ5 のについてさらに詳しく知りたい場合は、専門家のガイドラインを検討することで、さらに詳細な戦略を得ることができます。

射出速度が速いほど均一な肉厚が保証されます。真実

最初は高速でキャビティを素早く満たし、均一な分布を確保します。

金型の温度は肉厚の均一性に影響しません。間違い

金型温度は冷却速度に影響を与え、厚さの均一性に影響を与えます。

肉厚を最適化するために材料の選択が重要なのはなぜですか?

材料の選択は、射出成形製品の壁厚の一貫性と品質において極めて重要な役割を果たします。適切な材料を選択すると、製品の強度、収縮、および全体的なパフォーマンスに劇的な影響を与える可能性があります。

射出成形で均一な肉厚を実現するには、最適な流動性と収縮特性を備えた材料を選択することが重要です。適切な添加剤は材料の性能を高め、欠陥を減らし、製品の品質を向上させます。

材料の特性を理解する

材料の選択は射出成形6 。さまざまなプラスチックは、金型内で材料がどのように均一に流れ、冷却されるかに影響を与える独自の特性を持っています。流動性は重要な特性です。流動性の高い材料をより均一に充填成形し、肉厚のばらつきを低減します。収縮特性も重要な役割を果たします。

添加物の役割

充填剤や強化剤などの添加剤を組み込むと、材料の性能を大幅に最適化できます。たとえば、ガラス繊維7、材料の強度が向上し、収縮のばらつきが小さくなります。これらの機能強化により、複雑な形状全体にわたってより制御された一貫した肉厚が実現します。

| 添加剤タイプ | 目的 | 利点 |

|---|---|---|

| フィラー | 密度を上げる | 収縮を軽減し、剛性を向上 |

| 可塑剤 | 柔軟性の向上 | 流動性を高める |

| スタビライザー | 熱安定性の向上 | 加熱下でも一貫した特性を維持 |

材料の乾燥を確保する

プラスチック材料中の水分含有量は、溶融物の流動性と品質に大きな影響を与える可能性があります。湿気によって材料が金型内をスムーズに流れる能力が損なわれないようにするには、適切な乾燥技術が不可欠です。水分レベルが高いと、気泡やシルバーストリークなどの欠陥が発生し、壁厚の均一性が損なわれる可能性があります。

素材とデザインの両立

製品のデザインに合った素材を選択することが重要です。たとえば、高い耐衝撃性を必要とする製品には、肉厚の完全性を損なうことなく応力に耐えるように設計された材料を使用する必要があります。材料が設計パラメータと金型パラメータの両方とどのように相互作用するかを理解することで、最適なパフォーマンスが保証されます。

材料を慎重に選択して準備することにより、メーカーは優れた肉厚の均一性を実現し、製品の品質と生産効率の両方を向上させることができます。

高流動性材料により肉厚のばらつきが少なくなります。真実

流動性の高い材料を均一に充填成形し、厚みのばらつきを最小限に抑えます。

プラスチック内の水分により、肉厚の均一性が向上します。間違い

水分は気泡などの欠陥を引き起こし、厚さの均一性を損ないます。

結論

これらの戦略を適用すると、肉厚分布が改善されるだけでなく、製品の品質と耐久性も向上します。

-

一貫した肉厚が製品の品質にとって重要である理由を学びましょう。適切な肉厚は、プラスチック部品の表面欠陥のリスクを軽減します。プラスチック成形部品の壁は、その 40 ~ 60 パーセント以上である必要があります。 ↩

-

金型の設計が肉厚の均一性にどのような影響を与えるかを確認します。このガイドでは、見積、設計分析、出荷から、モデルが成形用に最適化されていることを確認するためのベスト プラクティスに至るまで、すべてを説明します。 ↩

-

適切な材料の選択がどのように均一性を高めるかを調べてください。壁の厚さは、製品全体の厚さを決定する基本的なパラメータであり、多くの場合、構造設計プロセス中に指定されます。 ↩

-

マルチポイント ゲートがどのように溶融分布と製品の均一性を向上させるかを調べてください。プラスチックが金型キャビティに充填された後、ゲートは制限点として機能し、凝固してゲート マークと呼ばれる小さな残留マークを形成します… ↩

-

射出成形におけるパラメータ調整のための高度なテクニックを探ります。: プラスチック成形部品の壁は、隣接する壁の 40 ~ 60 パーセント以上である必要があり、すべてが推奨される厚さの範囲内に収まる必要があります。 ↩

-

さまざまなプラスチックが流動および冷却プロセスにどのような影響を与えるかを発見します。: この熱可塑性樹脂の技術概要で、射出成形設計に適切な材料を選択する方法を学びましょう。 ↩

-

ガラス繊維がどのように強度を高め、収縮を低減するかを学びましょう。: ガラス繊維は、ガラスの特性とプラスチックの特性を組み合わせています。これにより射出成形が可能になります。しかし、射出成形は… ↩