初めて射出成形機を選んだときのことを思い出します。まるで秘密の暗号を解読しようとしているようなものだった。

射出成形機の型開きストロークは大きく変化します。機械のサイズはこのストロークに影響します。メーカーや特定の用途も重要な役割を果たします。小型機械のストロークは 150mm ~ 650mm です。より大きな機械では 2000mm を超える場合もあります。金型の厚さは機械のサイズに応じて増加します。実際、機械が大型化するにつれて厚みも増していきます。

最初はこの仕様に戸惑いました。サイズと、機械の詳細がどのように生産ニーズに適合するかについて考える必要がありました。ストローク150mmの小型機械なのか、2000mmを超える大型機械なのかを理解することが非常に重要でした。私は、私たちが選んだ機械が私たちの特定の生産要求にうまく適合することを本当に望んでいました。適切なパラメータはおそらく効率と製品の品質に大きな影響を与えます。経験上、すべてに適合する単一のソリューションはないことがわかりました。各プロジェクトには独自の仕様が必要です。

小型射出成形機のストロークは650mmを超えます。間違い

小型射出成形機の型開きストロークは通常 150mm ~ 650mm です。

大型の射出成形機ではストロークが2000mmを超える場合もあります。真実

大型射出成形機、特に 500T を超える射出成形機では、ストロークが 2000mm 以上になることがあります。

機械のサイズは型開きストロークにどのように影響しますか?

小さなスペースに大きなパズルのピースを入れることを考えてください。型開きでの機械サイズの把握はこんな感じ。

型開きストロークを決める際には、機械のサイズが非常に重要です。大型の機械はストローク範囲が長いため、大型の金型を処理します。小型の機械はストロークが短いため、コンパクトな金型に適しています。適切なサイズを選択すると、おそらく効率的な射出成形プロセスが実現します。効率的なプロセスはより良い結果を意味します。

型開きストロークにおける機械サイズの役割

初めて射出成形について調べたとき、パズルを解くような気分でした。各機械は、特に型開きストロークに関して、独自のルールに従います。このストロークは金型が開くことができる距離であり、どの製品を製造できるかを決定する重要な要素となります。

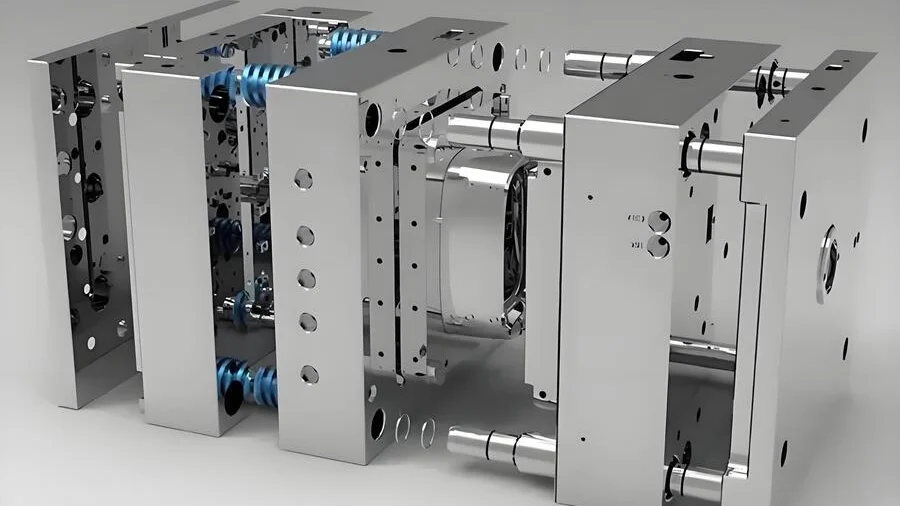

30Tから100Tまでの小型機械を使った工場見学を思い出します。これらの機械のストロークは 150mm から 650mm でした。 150mm ~ 530mm のストロークを持つ 30T マシンを想像してください。このような機械は小さくて細かい部品に適しています。 100T ~ 500T 1の中型機械は600mm ~ 1500mm のストロークを備え、より大型の金型に対応します。

500Tを超える大きな機械では、ストロークは実に2000mmを超えます。ストロークが500mmから2100mmの850Tマシンを見たことがあります。本当に感動的でした!これらの機械は大規模生産に役立ちます。

生産効率への影響

適切な機械サイズを選択することは、適切なツールを選択することに似ています。マシンが小さすぎると摩耗や面遅れが発生し、大きすぎるとリソースが無駄になります。金型の厚さ2を評価すると、この選択が容易になります。小型の機械では 100 mm から 400 mm の厚さに対応しますが、大型の機械では 1000 mm を超えます。適切な一致が重要です。

考慮すべき要素

考慮すべきことはマシンのサイズだけではありません。用途、生産量、材料の種類も重要です。テクノロジーの進歩は速く、新しい開発は選択に大きな影響を与える可能性があります (テクノロジーの進歩3 )。業界の専門家が豊富な経験に基づいてカスタマイズされたアドバイスを提供します。

機器を理解することは、生産ラインを将来にわたって保証し、長期的な成功を確実にすることにつながります。

小型射出成形機の最大ストロークは650mmです。真実

小型機械の開口ストロークは通常 150mm ~ 650mm です。

大型機械では金型の厚さが 1000mm を超えることはありません。間違い

大型機械では金型厚さ1000mm以上にも対応可能です。

金型の厚さの能力に影響を与える要因は何ですか?

製造において金型の厚さがなぜ大きく変化するのか考えたことはありますか?射出成形の領域を探索して、その謎を発見してください。

金型の厚さは、機械のサイズ、材料、設計の詳細によって異なります。小型の機械では、より薄い金型を扱うことがよくあります。大型の機械では、より厚い金型を処理できる可能性があります。材料の選択は金型の厚さに大きく影響します。細部のデザインも大きな影響を与えます。

機械仕様

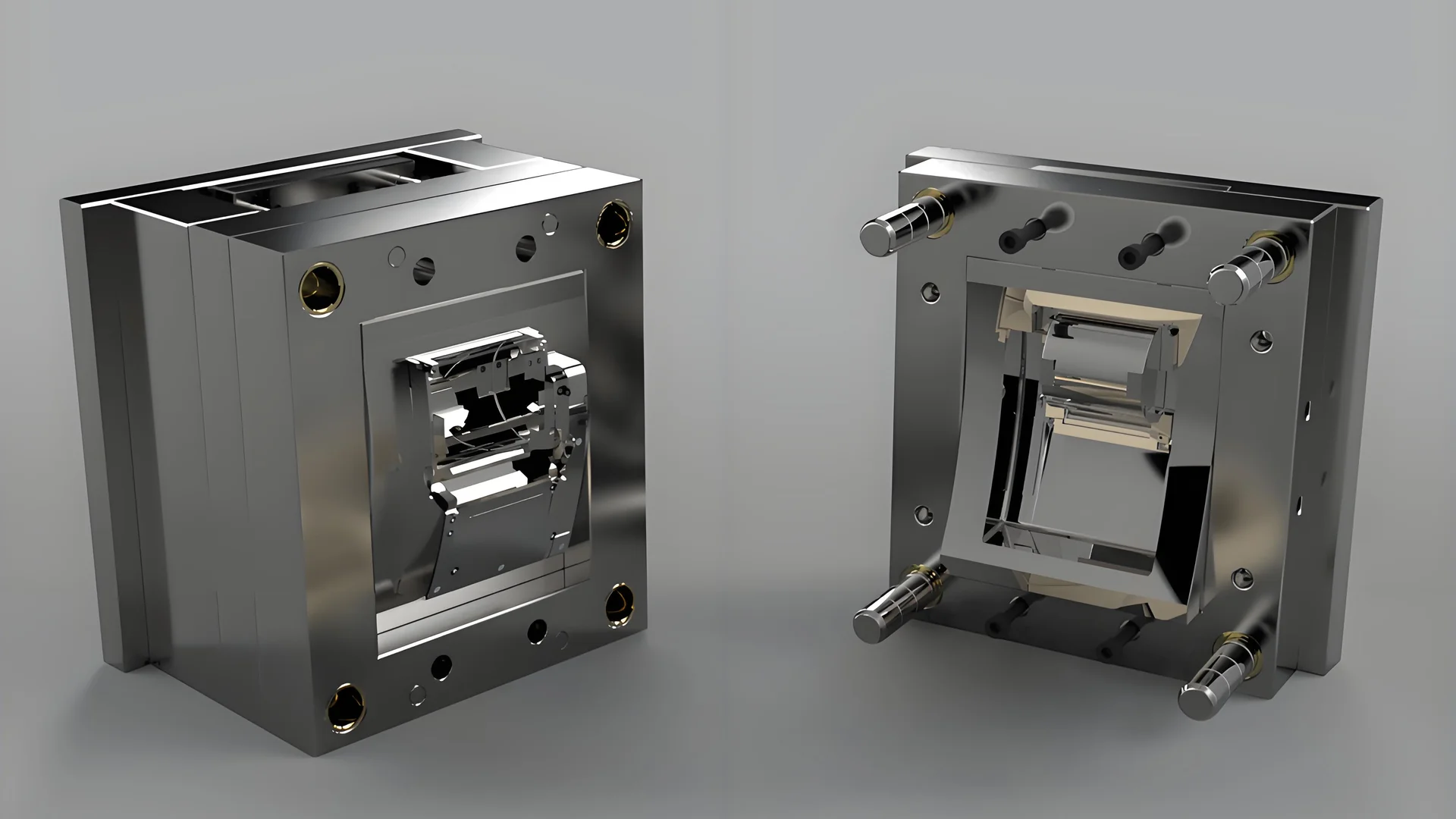

初めて射出成形について調べ始めたとき、私は驚きました。機械のサイズによって金型の厚さが決まります。 30T ~ 100T のような小型の機械では、金型の厚さは 400mm に制限されます。それは小さなスーツケースにたくさんの服を詰め込むようなものです。 500Tを超える大型機は違います。 1000mmを超える金型厚にも容易に対応します。

金型の厚さの能力に影響を与える主な要因の 1 つは、機械のサイズ4 。たとえば、850T マシンは 450mm から 1850mm までの金型に対応します。

材料特性

適切な素材を選ぶことは、料理において重要な材料を選ぶことに似ています。それは成功にも失敗にもつながります。高粘度の材料には厚い金型が必要です。それは非常に厚いパンケーキの生地を扱うようなものです。すべての材料の熱と物理的特性は重要です。彼らは最適な金型の厚さを決定します。

材料の選択は、その独特の熱的および機械的特性により、圧力と熱下での挙動に影響を与えるため、実現可能な金型の厚さに大きな影響を与えます。材料に関する考慮事項5 は、望ましい結果を達成するために機械と金型設計の適切な組み合わせを選択する際に非常に重要です。

設計要件

デザインの詳細がすべてを変える可能性があります。かつて、細かい作業のために薄い金型が必要なプロジェクトに取り組みました。石鹸に小さなデザインを彫り込むような感じで、複雑ですが満足のいくものでした。シンプルな設計により金型を厚くすることができ、耐久性があり、生産が容易です。

製品の特定の設計によって、必要な金型の厚さが決まる場合があります。複雑な細部を備えた複雑なデザインでは、最終製品の細部のディテールと精度を高めるために、より薄い金型が必要となる場合がありますが、より単純なデザインでは、製造中の耐久性と安定性を向上させるために、より厚い金型を使用することがよくあります。設計の複雑さ6 は、金型の厚さの能力を計画する際に重要な役割を果たします。

温度と圧力の設定

温度と圧力の設定は、型の厚さに大きく影響します。トーストにバターを塗った写真。バターが冷たすぎるとうまく伸びません。温度が高いと材料の流れが均一になりますが、圧力が高いと、サンドイッチを強く押しつぶすのと同じように、充填されない領域や歪みが生じる可能性があります。

射出成形中の温度と圧力の設定は、金型の厚さの能力を決定する上で非常に重要です。温度が高くなると、材料の流れがより均一になり、金型を薄くすることができる可能性がありますが、厚い金型に必要な圧力の増加により、反りや不完全な充填などの欠陥を避けるために調整が必要になる可能性があるためです。プロセス条件7 は、品質と効率を高めるために金型の厚さを最適化するために不可欠です。

要約すると、これらのことを理解することが、射出成形で金型の厚さを賢明に決定するための鍵となります。これは、すべての部品が完全に適合する必要があるパズルを解くようなものです。

小型射出成形機の最大ストロークは650mmです。真実

小型射出成形機の最大開口ストロークは通常 650mm までです。

中型射出成形機の厚さは 700mm を超えることはできません。間違い

中型射出成形機は金型厚さ1250mmまで対応可能です。

適切な金型の設置が効率にとって重要なのはなぜですか?

曲がった型でケーキを焼くのは難しいです。金型を適切に設置することは、射出成形においても同様に重要です。時間を節約できます。お金の節約にもなります。適切な設置が不可欠です。

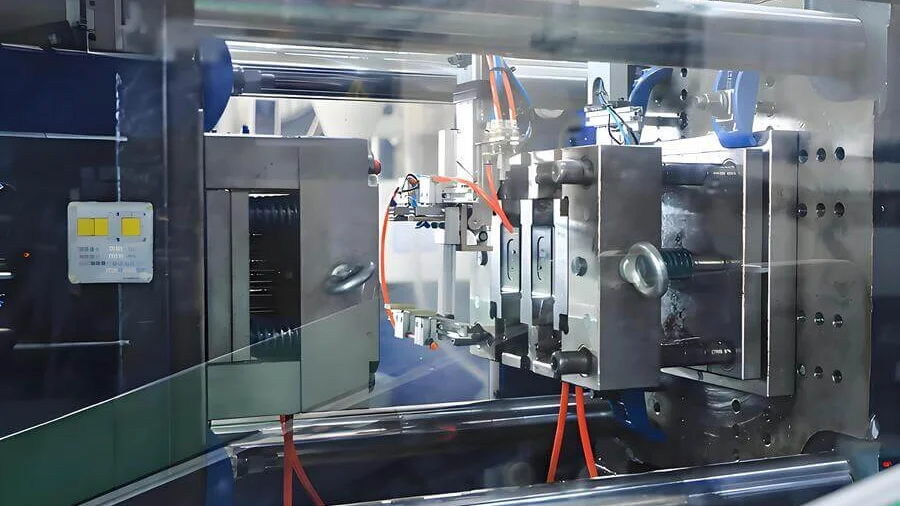

射出成形を成功させるには、金型を正しく配置することが重要です。マシンの正常な稼働を維持し、エラーを減らし、休憩を減らします。金型は機械の規則に従って完全に適合する必要があります。このフィット感が重要なんです。それにより製品が改善され、生産がスピードアップされます。お金を節約し、生産量を増やします。

金型設置の役割を理解する

初めて射出成形機をセットアップしたときのことを覚えています。大きなパズルを解くような気分でした。すべての部品が正しくフィットする必要がありました。金型の適切な取り付けは、プロセス全体を形作るため非常に重要です。金型は、機械仕様8。それぞれのベーキングレシピに特定の時間と温度が必要なように、マシンにはそれぞれ独自の方法があります。

適切なセットアップで生産時間を短縮

金型の取り付けは、調理材料を準備するのと同じだと考えてください。すべての準備が整っていれば、プロセスはスムーズに実行されます。金型が適切に設置されていると、機械が高速に動作し、サイクル タイムが短縮されます。小さなエラーは、歪みや不完全な充填などの問題を引き起こします。これは、ベーキングパウダーが足りないためにケーキが膨らまない場合に似ています。

不適切な金型の設置によるコストへの影響

間違いは高くつく。私が最初に失敗したクッキーのバッチは、この教訓を私に教えてくれました。金型のセットアップが間違っていると、材料が無駄になり、出費が発生します。設置が不十分だと故障が頻繁に発生するため、メンテナンスが増え、費用がかかります。セットアップ手順に従うことでコストを節約できます。材料を無駄にしないためにレシピに従うようなものです。

製品の品質向上

品質は製パンから製造まですべてにおいて重要です。適切に設置された型が高品質の製品を生み出すのと同じように、上手に焼き上げられたケーキは人をもっと食べさせます。正確な位置合わせにより欠陥が防止され、製品の品質が安定して維持され、製造後の修正の必要性が軽減され、顧客が優れた製品に満足し続けることが保証されます。

マシンの互換性の重要性

適切な金型を選択することは、作業に適したツールを見つけることに似ています。各成形機には、金型の適合性に影響を与える独自の特性があります。ケーキ型の適切なサイズを選択するのと同様に、機械の負担を防ぎ、スムーズな操作を可能にするために、型はこれらの特性に適合する必要があります。適切な計画が非常に重要です。、マシンの仕様考慮しておくことで、後で大きな損害をもたらすエラーを回避できます。

小型射出成形機の最大ストロークは650mmです。真実

小型射出成形機の型開きストロークは通常最大 650mm です。

すべての射出成形機の金型厚さの能力は同じです。間違い

射出成形機は、サイズとタイプに基づいて金型の厚さの能力が異なります。

適切な射出成形機を選択するにはどうすればよいですか?

最適な射出成形機を選ぶことにストレスを感じたことはありますか?多くの人が同じように感じています。賢明な選択に役立つように、私のストーリーとアイデアを共有します。

正しい射出成形機を選択するには、いくつかの重要な要素を理解する必要があります。モールドのサイズとショットのサイズは非常に重要です。トン数と機械の種類も重要です。特定の制作ニーズが決定の指針となるはずです。効率よく製造するために、型開きストロークと板厚範囲を考慮してください。油圧式、電気式、ハイブリッド式の機械には、さまざまな利点があります。これらのタイプをアプリケーションの要件と予算に合わせてください。賢明に選択してください。

金型サイズと機械能力の評価

射出成形機でいっぱいの大きな倉庫に入っていくところを想像してみてください。速度と精度を提供するさまざまなタイプに驚きました。最初の重要なステップは、プロジェクトに適切な金型サイズを把握することでした。 30T ~ 100T の小型機械は、150mm ~ 650mm の型開きストロークを実現しました。これらのマシンは、スペースが限られている私の小さなプロジェクトに最適でした。中程度の作業では、100T ~ 500T、ストローク範囲 600mm ~ 1500mm の機械がうまく機能しました。より大きな金型は 500T を超える機械に適合し、最大 2000mm 以上のストロークに対応します。このサイジングガイド10 は私にとって必須のツールでした。頻繁にチェックしていました。

ショットサイズとトン数を理解する

次に、ショットのサイズとトン数という難しい部分が来ました。ショットサイズとは、射出される材料の量を意味します。トン数は、射出中に金型を閉じた状態に保つために必要な力です。生産時のミスを避けるために、これらを製品の詳細と一致させることが重要でした。生産効率を、私は常にこれらの要素をチェックしました。これは私のプロセスの非常に重要な部分でした。

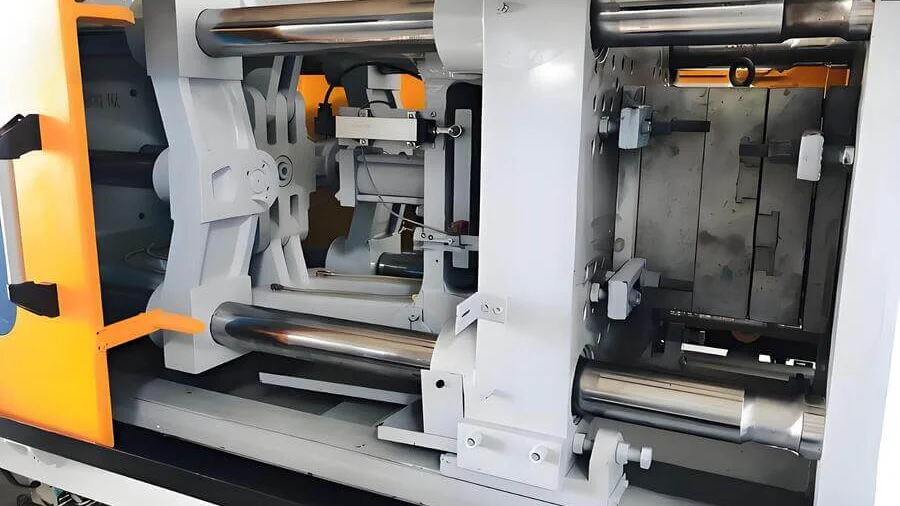

油圧式、電気式、ハイブリッド式機械の選択

油圧式、電気式、ハイブリッド式の機械のいずれかを選択することは、古いトラック、高速スポーツカー、または柔軟な SUV のいずれかを選択するようなものです。それぞれに独自の利点がありました。

- 油圧機械: 強力で手頃な価格。大規模な生産作業に最適です。

- 電気機械: 驚異的な精度とエネルギー節約。細かい作業に最適です。

- ハイブリッド モデル: 油圧と電動の両方の利点を組み合わせます。多くの用途に多用途。

アプリケーションのニーズに適合させることで、賢明な決定を行うことができました。

金型の厚み範囲を考慮する

金型の厚さももう 1 つの重要な要素でした。

- 小型機械:100mmから400mmまでの厚さに適しています。

- 中型機:板厚150mmから700mmまで対応。

- 大型機:1000mm以上の金型まで対応可能。

機械の能力に合わせて金型の厚さをチェックすることで、ぴったりフィットするジーンズを手に入れるような、損傷のない稼働パフォーマンス13

費用対効果と効率性

最後に、お金について話しましょう。みんな少しずつ節約するのが大好きですよね?当初は価格に重点を置くのは理にかなっていましたが、すぐに長期的な節約の方が重要であることがわかりました。

要約すると、適切な射出成形機を選択することは、勝利のレシピを得るために材料を混ぜ合わせるようなものでした。各部品は私の特別な生産ニーズに合わせて調整されており、効率とコストの削減を保証します。

小型機械の型開ストロークは最大650mmです。真実

小型射出成形機のストロークは 150mm ~ 650mm です。

すべての射出成形機の金型厚さの範囲は均一です。間違い

金型の厚さの範囲は機械のサイズによって異なり、すべてで均一ではありません。

結論

射出成形機の仕様はサイズや用途によって異なり、小型機ではストロークが150~650mm、厚みが100~400mm、大型機ではそれぞれ2000mm、1000mmを超えます。

-

中型射出成形機の詳細な仕様をご覧ください。 ↩

-

さまざまな機械サイズに最適な金型厚さの範囲を見つけてください。 ↩

-

射出成形プロセスを強化する新技術について学びます。 ↩

-

機械のサイズが金型の厚さの能力にどのように直接影響するかを調べてください。 ↩

-

材料の選択が実現可能な金型の厚さに影響を与える理由を学びましょう。 ↩

-

製品設計が金型の仕様をどのように決定するかをご覧ください。 ↩

-

設定が金型の厚さの決定にどのような影響を与えるかを調べてください。 ↩

-

金型の仕様を遵守することで効率と品質がどのように最適化されるかを学びましょう。 ↩

-

機械の仕様が成形効率と品質にどのような影響を与えるかを確認します。 ↩

-

金型のサイズと機械の能力を一致させるための業界標準を学びます。 ↩

-

成形プロセスの生産効率を最適化する戦略を発見します。 ↩

-

さまざまな製造ニーズにどの機械タイプが適しているかを理解します。 ↩

-

金型の互換性が機械のパフォーマンスにどのような影響を与えるかを調べてください。 ↩

-

機械への初期投資と比較した長期的なコストメリットを評価します。 ↩