射出成形プロセスにおける圧力損失のイライラを感じていませんか?

射出成形における圧力損失を効果的に制御するには、機器の選択、金型の設計、プロセスパラメータの調整、およびオペレーターのトレーニングに重点を置きます。各要素は、圧力損失を最小限に抑え、製造結果を最適化する上で重要な役割を果たします。

最初の答えは圧力損失の制御についての概要を提供しますが、各側面を深く掘り下げると、包括的な戦略と専門家の洞察が明らかになります。読み続けて、射出成形プロセスを変革できる詳細な方法論を明らかにしてください。

定期的な装置メンテナンスにより圧力損失を低減します。真実

定期的なメンテナンスにより漏れや詰まりを防ぎ、圧力損失を最小限に抑えます。

圧力損失の管理において機器はどのような役割を果たしますか?

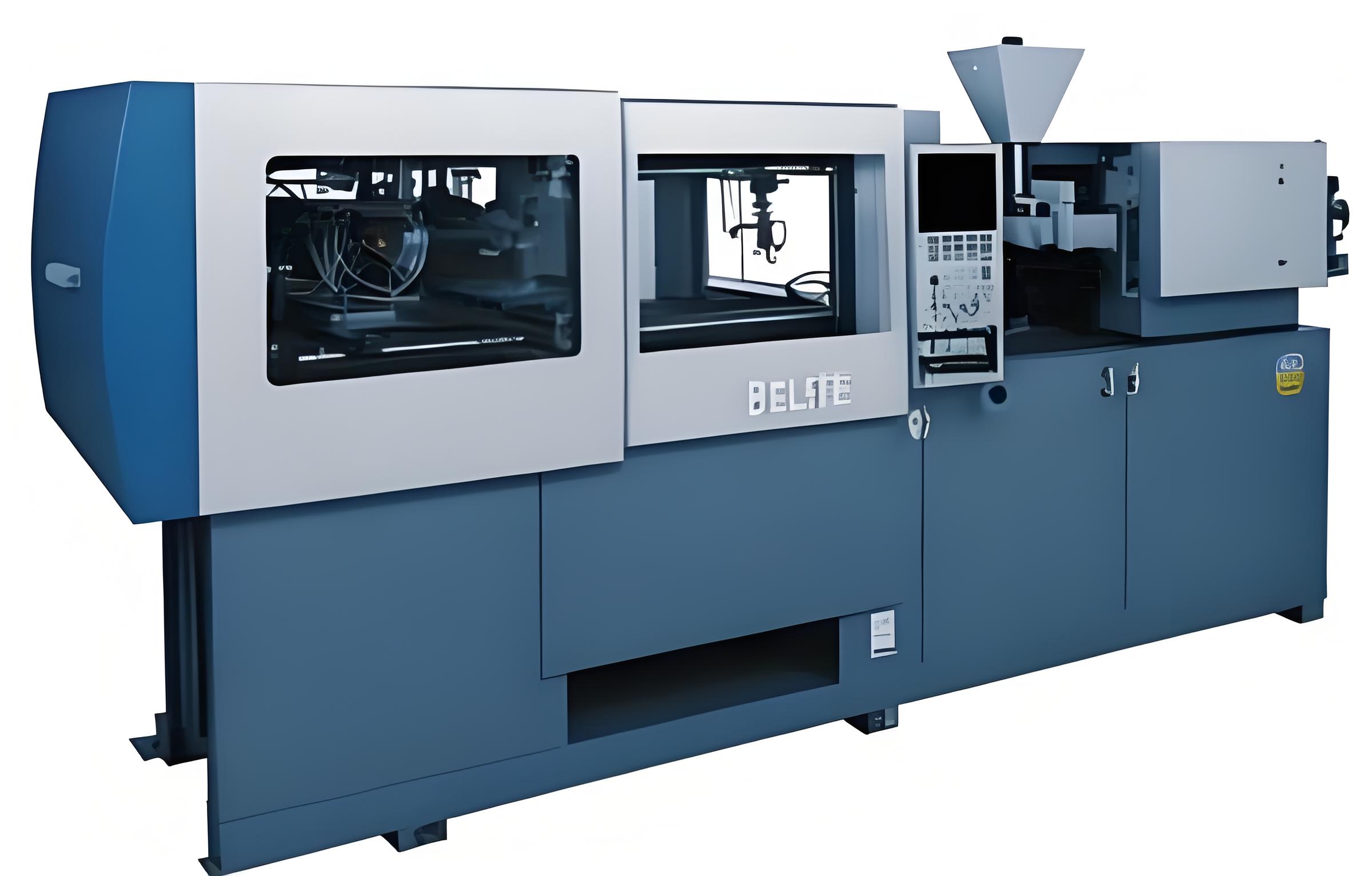

装置は射出成形における圧力損失を管理するバックボーンであり、プロセス全体を通じて安定性と精度を確保します。

装置は、射出成形中の圧力損失を最小限に抑えるために必要な安定性、精度、メンテナンスを提供することで、圧力損失の管理において重要な役割を果たします。

適切な射出成形機の選択

適切な射出成形機を選択することが極めて重要です。機械の定格圧力 1 は、生産要求に合わせなければなりません。圧力が不足すると圧力損失が増加する可能性があります。安定性と精度を備えた機械は、圧力損失の原因となる変動を軽減します。

- 定格圧力の考慮事項:過剰な損失を防ぐために、機械の圧力容量が生産要件を満たしていることを確認してください。

- 安定性と精度:安定性に優れた機械は圧力変動を低減し、損失を最小限に抑えます。

定期的な設備メンテナンスの重要性

メンテナンスは機器の有効性を維持するために非常に重要です。油圧システムを定期的にチェックして、圧力低下の原因となる漏れや障害がないことを確認します。

- 油圧システムのチェック:定期的な検査により、オイルの流れが妨げられておらず、漏れが防止されていることを確認します。

- 洗浄プロトコル:ノズルとバレルを定期的に洗浄することで、プラスチックの流れを妨げる詰まりを防ぎ、圧力損失を低減します。

圧力安定性に対する機器の影響

安定した動作状態を維持する装置の能力は、圧力損失の管理に直接影響します。センサーとフィードバック システムを備えた高度なマシンは、パラメーターをリアルタイムで調整して最適な状態を維持できます。

- 高度なモニタリング:リアルタイムのフィードバック システムにより、安定した状態を維持し、圧力偏差を最小限に抑えます。

- センサーの統合:センサーは、潜在的な損失に対処するためにパラメーターを迅速に調整するためのデータを提供します。

装置の選択とメンテナンスに重点を置くことにより、射出成形プロセスでは圧力損失をより適切に制御できます。この基本的なステップにより、製造業務の効率と品質が向上します。

先進的な機械により圧力変動が軽減されます。真実

センサーを備えた機械がパラメーターをリアルタイムで調整し、圧力を安定させます。

定期的なメンテナンスにより、システム内の圧力損失が増加します。間違い

メンテナンスにより漏れや詰まりを防ぎ、圧力損失を低減します。

金型設計は圧力制御にどのような影響を与えるのでしょうか?

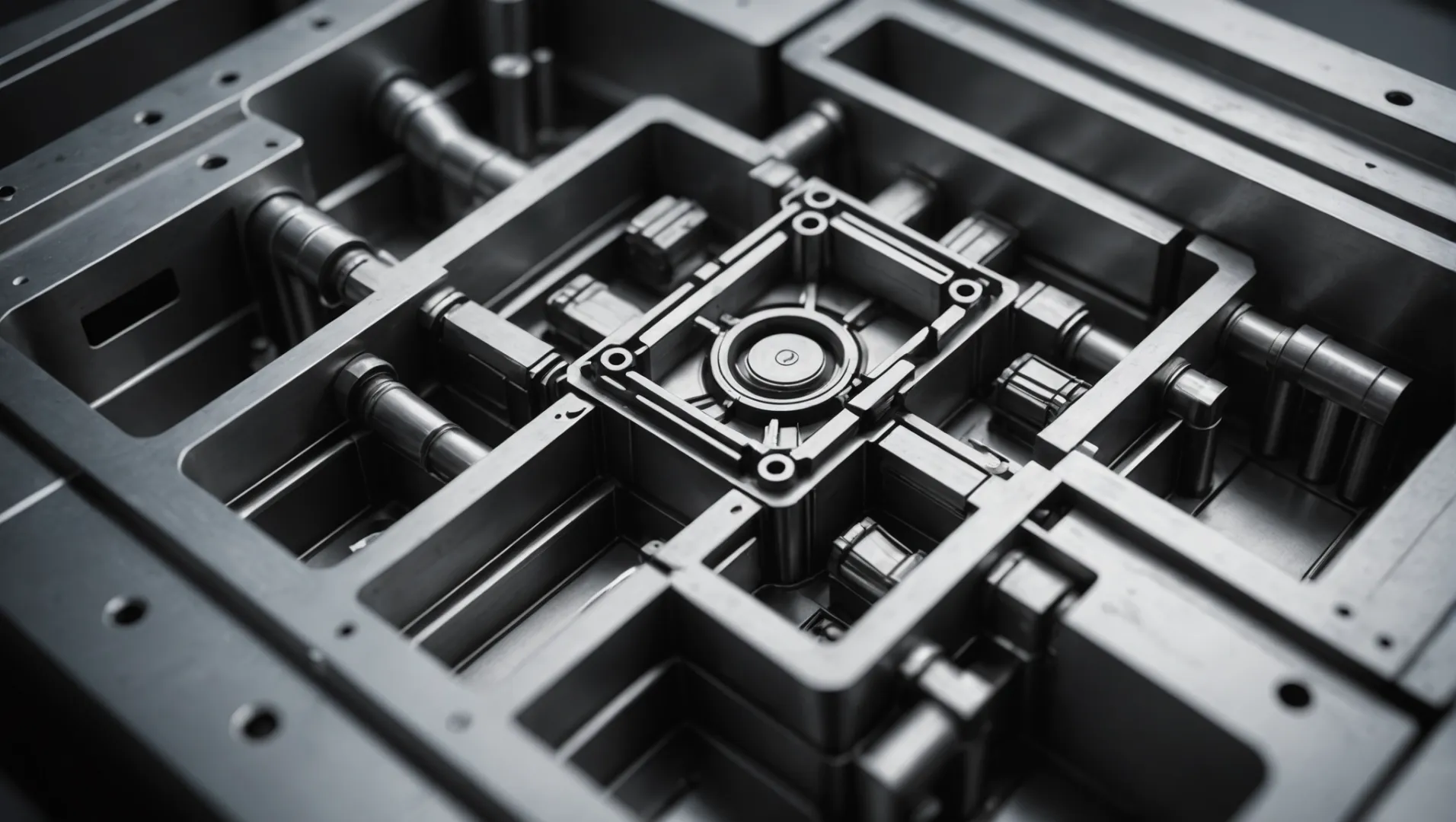

金型の設計は、射出成形プロセス中の圧力の制御において極めて重要な役割を果たします。設計要素を最適化することで、メーカーは圧力損失を大幅に削減し、生産効率を向上させることができます。

金型設計の最適化には、適切な流路システムの設計、適切な排気の確保、高精度の維持が含まれます。これらの戦略は、流れ抵抗を減らし、射出プロセス中の空気の巻き込みを防ぐことにより、圧力損失を最小限に抑えるのに役立ちます。

効率的な流路システムの設計

流路システムの設計は、射出成形時の圧力制御に影響を与える重要な要素です。適切に構造化された流路により抵抗が最小限に抑えられ、スムーズなプラスチックの流れが保証されます。これには以下が含まれます。

- 形状とサイズの最適化: 流路の形状は、成形される特定の製品に合わせて調整する必要があります。たとえば、一定の流路を提供し、圧力損失を低減するため、特定の製品には円形断面の方が適している場合があります。

- バランスのとれたレイアウト: 流路のバランスの取れたレイアウトを確保すると、不均一な充填を防ぐことができます。そうしないと、特定の点で圧力が上昇する可能性があります。

適切な金型排気の確保

効果的な金型排気システムは、閉じ込められた空気による圧力上昇を防ぐために不可欠です。通気が不十分だと欠陥が発生したり、圧力損失が増加したりする可能性があります。

- 排気溝の追加: 重要な領域に排気溝を組み込むことで、閉じ込められた空気を効率的に逃がすことができ、圧力損失を低減します。

- 排気位置の最適化: 空気が最も滞留しやすい位置にベントを戦略的に配置すると、排気効率が向上し、プラスチックが妨げられることなく金型に確実に充填されます。

高い金型精度の維持

高精度の金型は、成形時の圧力制御に大きく貢献します。精度は、プラスチックがどの程度うまく流れて金型に充填されるかに影響します。

- 定期的な金型のメンテナンス: 金型の磨耗を定期的に検査することで、問題があればすぐに対処でき、圧力損失につながる摩擦や漏れの増加を防ぐことができます。

- 先進的な材料の利用: 低熱膨張特性を持つ材料を採用すると、複数のサイクルにわたって金型の完全性を維持でき、一貫した圧力制御が保証されます。

高度な金型技術のメリット

金型設計に高度な技術を組み込むことで、圧力制御をさらに強化できます。

- CAD/CAM の統合: コンピューター支援設計および製造ツールを活用することで、正確な金型設計とテストが可能になり、生産開始前に潜在的な圧力損失の問題を予測できます。

- 3D プリンティング: プロトタイプの金型に 3D プリンティング テクノロジーを利用すると、さまざまなデザインを迅速にテストでき、最も効果的なソリューションを見つけるための迅速な反復が可能になります。

金型設計のこれらの側面に焦点を当てることにより、メーカーは射出成形中の圧力制御の大幅な改善を達成できます。このような改善により、製品の品質が向上するだけでなく、全体的な生産効率も向上します。効果的な金型設計戦略についてさらに詳しく知りたい場合は、金型設計の専門家戦略2 。

環状流路により圧力損失を低減します。真実

円形の断面により一貫した流路が提供され、抵抗が軽減されます。

3D プリンティングは金型設計の反復を妨げます。間違い

3D プリントにより迅速なテストと反復が可能になり、設計の柔軟性が向上します。

圧力損失を低減するにはどのようなプロセス調整が重要ですか?

射出成形におけるプロセスパラメータの微調整は、圧力損失を低減し、効率と製品品質の両方を向上させるために不可欠です。

射出成形における圧力損失を低減するための主要なプロセス調整には、射出速度の制御、保持圧力の最適化、温度の調整、および適切なプラスチック材料の選択が含まれます。

射出成形速度の制御

材料を金型に射出する速度の調整は微妙なバランスです。速度を下げるとせん断力が低下し、圧力損失が低下しますが、速度が遅すぎると生産効率が低下する可能性があります。この微妙なアプローチにより、よりスムーズな流れとより少ない抵抗が保証されます。

過剰な速度が材料のせん断減粘を引き起こし、摩擦と圧力損失が増加するシナリオを考えてみましょう。速度を慎重に調整することで、流れの安定性3、より一貫した結果を達成できます。

保持圧力と保持時間の最適化

保持段階は、材料が空隙なく金型に完全に充填されるようにするために非常に重要です。圧力とタイミングを調整してこの段階を最適化することで、コンパクト化と圧力損失の低減に貢献します。これは、製品の完全性に影響を与える収縮を最小限に抑えるのにも役立ちます。

保持圧力が長すぎるか短すぎる状況を想像してください。ヒケや反りなどの不良の原因となります。したがって、これらのパラメータを微調整することで、圧力を効率的に管理しながら製品の品質を大幅に向上させることができます。

温度調整

バレルとノズルの温度設定は、最適な材料の流れを促進する上で極めて重要です。適切な温度を維持すると粘度が下がり、抵抗と圧力損失が減少します。ただし、温度が高すぎると材料の劣化やガス発生が発生する可能性があります。

たとえば、理想的な温度範囲4 を、流動条件を最適化しながら材料の完全性を維持するのに役立ちます。

プラスチック材料の選択

プラスチック材料の選択は、その流動特性に直接影響します。粘度が低く流動性の良い材料を選択すると、圧力損失を大幅に低減できます。さらに、プラスチックの乾燥を確保することで、圧力損失が増加する可能性がある成形中の蒸気の発生を防ぎます。

たとえば、材料特性5 を、プロセス要件に適合し、成形時の抵抗を最小限に抑える適切なポリマーを選択するのに役立ちます。

射出速度を下げると圧力損失が小さくなります。真実

速度を下げるとせん断力が減少し、成形時の圧力損失が最小限に抑えられます。

高温は常に材料の流れを改善します。間違い

過度の熱は材料を劣化させ、圧力損失を増加させる可能性があります。

圧力損失の制御にオペレータのトレーニングが不可欠なのはなぜですか?

射出成形業界では、圧力降下を最小限に抑え、生産品質を向上させるために、熟練したオペレーターが不可欠です。

オペレーターのトレーニングは、機械の適切な動作、タイムリーなメンテナンスチェック、標準化された手順の順守を保証し、射出成形プロセス中の圧力損失を大幅に削減するため、圧力降下の制御に非常に重要です。

圧力管理におけるオペレーターの役割を理解する

オペレーターは射出成形プロセスの最前線におり、その専門知識が生産効率の成否を左右します。機械のパラメーター6 を最適化するスキルも持っています。彼らは圧力損失の初期の兆候を認識し、是正措置を講じることに熟達しており、それによって安定した生産環境を維持します。

射出成形装置に精通することが重要

よく訓練されたオペレーターは、さまざまな射出成形機に特有の操作方法に精通しています。機械設定のわずかな偏差でも重大な圧力低下につながる可能性があるため、この知識は非常に重要です。オペレーターは、各サイクルがスムーズに実行されるように、これらの設定を正確に調整する必要があります。射出速度や温度などの最適なパラメータを維持することで、オペレータは圧力損失の増加につながる過剰なせん断力を防ぐことができます。

定期的な保守点検

訓練を受けたオペレーターが中心となり、設備や金型の定期保守点検を実施します。これらのチェックには、油圧システムを監視して漏れを防止すること、ノズルとバレルが詰まっていないことを確認することが含まれます。このような予防策により、問題が深刻化する前に対処することで、予期せぬ圧力低下を大幅に軽減できます。

メンテナンスに対する積極的なアプローチには、すべての検査と修理を文書化し、再発する問題を確実に特定して迅速に対処することが含まれます。この文書は、機械に必要な将来の調整や交換を知らせる履歴記録を維持するために非常に重要です。

標準化された手順の遵守

オペレーターは、圧力損失につながる可能性のある事故を避けるために、厳格な操作プロトコルに従う必要があります。標準化された手順により、材料や金型を切り替える際にオペレーターが正しい手順を案内し、機械の完全性を損なう可能性のある潜在的な損傷を防ぎます。この固着により、安全性が確保されるだけでなく、射出成形プロセスの効率も維持されます。

継続的な教育とスキル開発

射出成形における技術の進歩とプロセスの改善に追いつくには、継続的な学習が不可欠です。定期的なトレーニング セッションは、オペレーターが日常業務に導入できる圧力制御7これらのセッションには、最新の業界標準やベスト プラクティスをカバーする実践的なワークショップや理論クラスが含まれることがよくあります。

結論: オペレータの専門知識が圧力管理に及ぼす影響

オペレーターが圧力を効果的に管理できるかどうかは、射出成形プロセスのトレーニングと理解にかかっています。包括的なトレーニング プログラムに投資することで、企業はオペレーターが圧力降下を最小限に抑えるために必要なスキルを確実に身につけることができ、最終的には製品の品質と生産効率を向上させることができます。

オペレーターのトレーニングにより、射出成形時の圧力損失が軽減されます。真実

訓練を受けたオペレーターが機械の設定を最適化し、メンテナンスを行うことで圧力損失を最小限に抑えます。

オペレーターのトレーニングを無視しても、圧力管理には影響しません。間違い

トレーニングが不足していると、機械の取り扱いが不適切になり、圧力降下が増加します。

結論

射出成形における効果的な圧力制御により、品質と効率が向上します。これらの戦略を導入して生産を合理化し、結果を向上させます。

-

適切な機械圧力の選択基準を理解してください。:プラスチック材料の種類、機械の状態、製品の大きさや形状、デザインなどのさまざまな要因によって決定されます。 ↩

-

圧力制御を改善するために金型設計を最適化する高度なテクニックを発見します。これらの問題を軽減するために、設計者はエジェクター スリーブを使用したり、ピンの表面積を増やすなどの戦略を採用することがよくあります。全体として、… ↩

-

流れを安定させ、一貫性を改善し、圧力損失を低減する方法を発見します。: V/P 切り替えポイントと保持圧力を調整することで、射出成形部品の品質安定性を強化します。 ↩

-

材料の完全性を維持し、流れを最適化するための最適な温度範囲を学びます。: 水加熱は 100°C 未満の金型温度に適しており、油加熱は 100°C を超える温度に使用されます。一部の高温プラスチックについては… ↩

-

抵抗を最小限に抑え、プロセスを最適化するポリマーを選択するためのテクニックを探索します。: 熱可塑性樹脂を選択する前に部品を定量的に分析するための材料特性について学びます · 射出成形材料の比較 · 標準 … ↩

-

正確なパラメータ調整によって射出成形の効率がどのように向上するかを学びましょう。: 射出成形パラメータの最適化は、生産で最高の品質を確保するために極めて重要です。プロセスが複雑なため、微妙な違いが必要になります… ↩

-

圧力損失を効果的に最小限に抑えるために専門家が使用している新しい方法を発見してください。 1. 可塑化段階でのスクリューの回転。 2. スライダーフィーダー (ノズルがノズルブッシュに近い)。 3. 射出スクリューの軸方向の動き… ↩